基于軟PLC 的試車測控系統架構

孫 杰,孫 兵,丁尚志

(上海船舶設備研究所,上海 200031)

0 引言

隨著國家在航空發動機的領域投入的不斷增加,試車臺的需求也不斷增加。試車測控系統作為試車臺的重要組成部分,在系統設計與實施過程中如何滿足型號研制需求,保證測控系統在試車臺中發揮畫龍點睛的作用,是測控工程師面臨的主要難題[1-2]。

1 基于CODESYS 軟PLC 技術架構

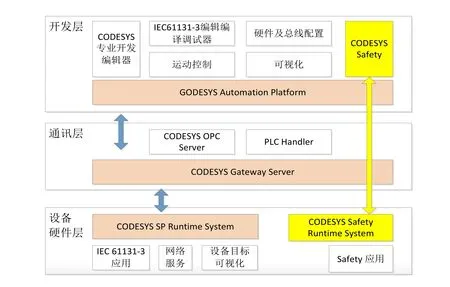

基于CODESYS的軟PLC運行于計算機系統上,通過軟件實現PLC的邏輯控制、數據通信等功能。完整的CODESYS軟件系統框架分為開發層、通信層、設備硬件層3個層級。軟PLC的技術方案見圖1。

圖1 CODESYS 軟件系統框架

開發層包括PLC編程系統(具有完善的在線編程和離線編程功能)、編譯器及其配置組件、可視化界面組件的,同時為用戶提供可選的運動控制模塊及安全模塊。

通信層包括網管服務器和OPC服務器。網關服務器可使用TCP/IP協議或通過CAN等總線實現遠程訪問;OPC服務器繼承了OPC V2.0規范的多客戶端功能,能同時訪問多個控制器[3-4]。

設備層主要是在硬件計算機系統上安裝CODESYS的實時核,同時,可以使用CODESYS的可選組件:如CODESYS目標可視化編程模塊或網絡可視化編程模塊來實現功能上的拓展。

CODESYS具有標準化、開放式、可重構、組件化、可移植及具備強大的通信功能。其中標準化體現在符合IEC 61131-3國際標準和IEC 61508安全標準等;可移植性體現在實時核可運行在主流CPU(ARM、X86、PowerPC、DSP、MIPS等),并支持Windows CE、Windows 7及以上、Linux、VxWorks等操作系統、或誤差做系統及衛星操作系統的架構;強大的通信功能體現在其支持的CAN open、Profinet、Profibus、Ether CAT、Modbus和Ethernet/IP等主流現場總線[5]。

2 試車測控系統架構

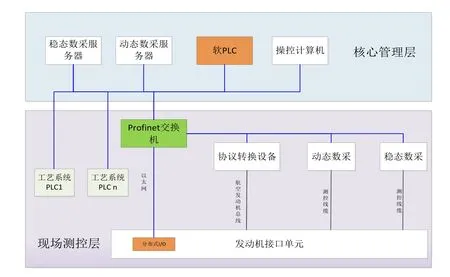

基于軟PLC 的試車測控系統采用運行CODESYS實時核的國產計算機作為主控PLC,并與國產測試設備及測控軟件相結合,形成適合發動機試車的測控架構。

2.1 硬件架構功能及特點

試車測控系統硬件分為核心管理層與現場測控層,核心管理層主要包括軟PLC、穩態數采服務器、動態數采服務器及操控計算機;現場測控層包括協議轉換設備、動態數采、穩態數采、發動機接口單元、Profinet交換機以及工藝系統PLC等,其架構見圖2。

圖2 基于軟PLC 的試車測控系統架構

核心管理層主要是完成試車數據的采集與存儲并進行試車邏輯控制;現場測控層主要是工藝系統、發動機等進行直接交互,支撐核心管理層功能的實現。

該測控架構的主要特點如下:

1)受感部是測試系統的基礎,其性能直接關系到測試準確性,試車需要監測的壓力、轉速、推力、溫度、流量等參數是發動機試驗監測的關鍵參數,要求精度高,穩定性好。

2)數據采集系統是測試系統核心,分為高頻動態數據采集和穩態數據采集,系統采用專用動態數采設備和穩態數采設備實現數采功能,兼顧測試精度與采集性能。

3)控制系統采用基于無風扇工控計算機的軟PLC系統,性能強勁,支持Profinet、EtherCat等多種現場協議。

2.2 軟件構成及功能特點

試車測控系統軟件主要包括動態數采軟件、穩態數采軟件、試車控制上位機軟件、試車控制下位機軟件。動態數采軟件完成50 kHz級高頻振動數據采集;穩態數采軟件完成1 kHz以下穩態數據、PLC采集數據、協議轉換數據的采集與整合;試車控制上位機軟件完成試車控制過程的人機交互;試車控制下位機軟件運行于PLC系統,完成與發動機及工藝系統的交互。其主要功能特點如下:

1)系統自檢運行時,可對系統硬件進行檢查,對故障設備給出提示,并對數據服務器的硬盤空間進行檢測,如果空間不夠,系統會自動提示。

2)具備歷史數據回放功能。試車完成后,系統軟件可以對記錄的數據進行數據回溯,幫助用戶重現試車過程。

3)具備參數報警管理。用戶可以自定義各種用戶報警顯示和報警輸出,當試車數據超過報警線時,系統會自動顯示參數超限報警提示。

4)具備虛擬通道功能。用戶可在物理通道基礎上計算生成新的通道,可實時完成部分數據處理工作。

5)豐富的數據展示形式。系統可以實時讀取硬件設備的數據,并以圖形、表格、數值等多種形式進行展示。

3 結論

隨著技術的不斷發展,各種技術途徑的測控架構紛紛出現,為解決這一難題,項目組提出了基于軟PLC的測控架構,這一架構借助較為成熟的計算機解決短期內的控制器供貨難題,這一成果可廣泛應用于其他現場測控系統。