一種新型機械式礦倉料位裝置的研究與應用

游皓明,劉紅亮,艾昔文

(江西銅業股份有限公司武山銅礦,江西 瑞昌 332204)

1 引言

礦石成品倉是井下礦石轉運的“中轉站”,是礦山溜破系統中極為重要的組成部分。武山銅礦選礦車間井下溜破系統有3 個礦石成品倉,其中,-510 m 中段礦倉表面設有顎式破碎機、重型板式給料機以及皮帶卸礦溜槽等設備設施。然而在以往的給礦過程當中,主要依靠操作人員觀察礦倉料位情況來開停設備,同時由于操作人員操作勞動強度大,很難做到在第一時間內辨明礦倉存礦高度而停止供礦。這也使得給礦過程中時常會因礦倉料位情況掌握不及時,從而導致礦倉礦石滿溢,造成礦倉表面上的設備設施不同程度上受損,如破碎機地腳螺栓斷裂、礦倉平臺垮塌等。為此,以該問題為研究課題,設計制作一種適用于井下工礦環境的料位裝置,具有十分重要的現實應用意義。

2 故障影響及技術分析

2.1 故障影響統計

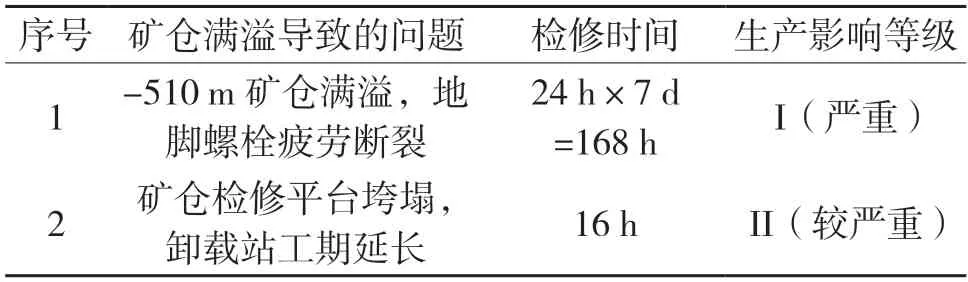

因礦倉滿溢,曾間接導致-510 m 中段破碎機多根地腳螺栓斷裂,檢修全線停產7 d。無獨有偶,在-410 m 中段,也曾因礦倉料位控制不當,導致礦倉滿溢壓垮作業平臺,致使卸載站工期延長。統計結果如表1 所示。由此可見,礦倉滿溢事故,不僅嚴重影響到礦倉表面設備設施的安全運行,而且給正常的生產組織帶來極大的被動。因此,依靠傳統人為觀察礦倉的存礦高度來控制設備的開停,存在很大的弊端和不足[1]。

表1 礦倉滿溢問題影響

2.2 技術需求與目的

隨著生產工藝及自動化技術的突飛猛進,料位檢測技術在現代化工業過程控制中的地位愈發突出,逐漸受到研究人員的重視[2]。本課題擬根據礦倉料位情況,研制出一種新型礦倉料位裝置,以通過技術手段實現設備關停的自動控制,并提示或通知操作人員[3]。

2.3 技術可行性分析

通過實踐發現,現有的雷達料位計+數字顯示+聲光報警裝置,可實現礦倉料位的檢測,并且通過相應技術手段,還可以實時顯示礦倉的存礦高度等相關技術參數指標。但由于安裝條件、物料下落等現場環境因素的影響,在給礦時,前端所用的雷達料位計經常出現實時顯示料位與實際料位偏差較大和顯示結果波動的現象,導致操作人員無法根據顯示料位來調節生產,降低了生產效率且不能保證生產線流程穩定運行[4]。

因此,在滿足現場環境的需求下,通過設計連桿機構,利用磁力開關或者水銀開關連接上游給礦設備,即可在實現礦倉料位的控制的基礎上,滿足課題技術需求。

3 實驗部分

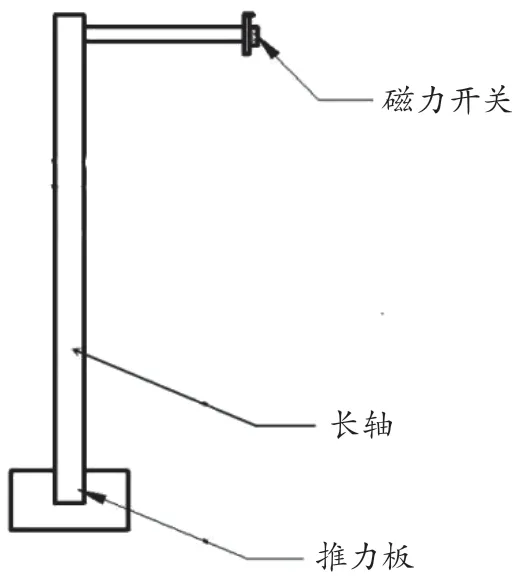

3.1 設計連桿擺動裝置

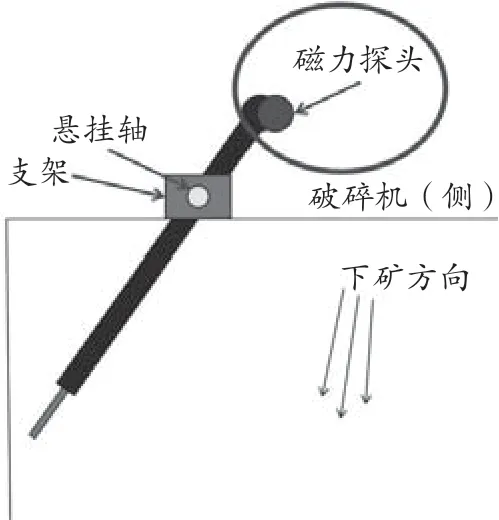

根據礦倉高度,選擇5 m 長的鍍鋅管作為長軸。長軸的一端連接受礦推力板,另一端焊接連桿。在該連桿的端部裝有磁力開關的磁鐵。如圖1 所示。

圖1 連桿裝置

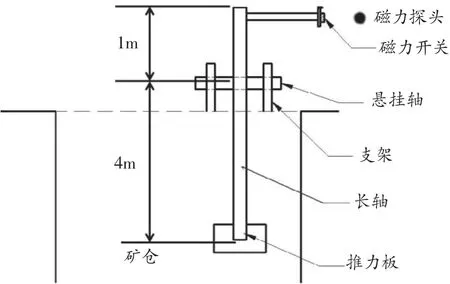

3.2 設計機械連桿擺動裝置

在礦倉表面破碎機尾部原有的橫梁上,焊接設置固定支架。在支架上裝有懸掛軸,并將長軸(設孔)按照1∶4 的比例懸掛在固定支架軸上,采用間隙配合。懸掛軸穿過長軸軸孔,只發生相對旋轉運動[5],可自由擺動。如圖2 所示。

圖2 連桿擺動裝置

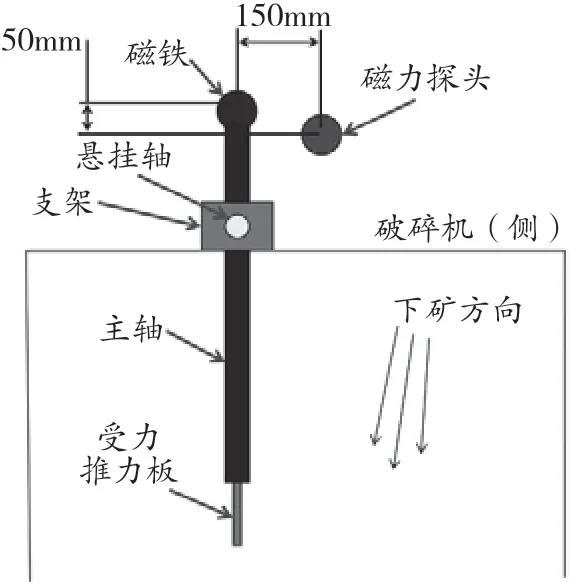

3.3 磁力探頭定位

在連桿裝置左側的立柱上(即下礦方向側)安裝、設置磁力探頭。當礦石滿上來后,推動推力板,使磁鐵與磁力探頭重合[6],連鎖作用于鐵板機,并確保礦倉物料距破碎機高度為1 m 左右。現場通過多次試驗,調整確定了磁鐵與磁力探頭的位置,即當水平距離為150 mm、垂直距離為50 mm、礦石距破碎機底部距離為1 m 左右時,達到技術要求。具體情形如圖3、圖4 所示。

圖3 磁力探頭與磁鐵分離

圖4 磁力探頭與磁鐵重合

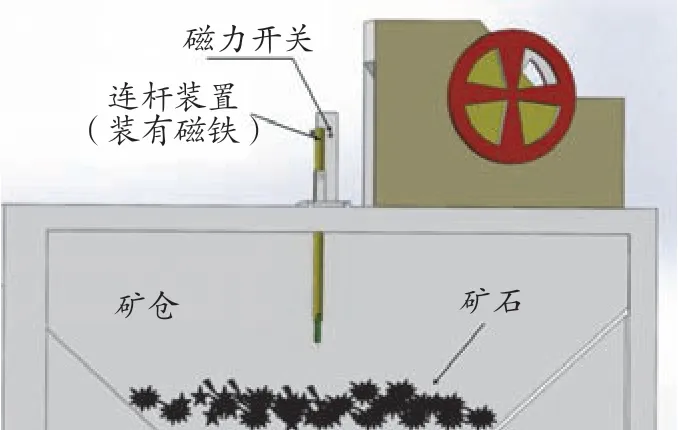

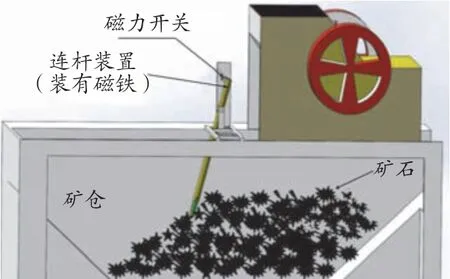

3.4 三維圖表示

對機械式連桿擺動裝置設計、制作、安裝后,效果分析如下:當礦石低于主軸末端時,連桿裝置因自身重力因素,呈垂直狀態[7],此時磁力探頭與磁鐵分開,即可使電路斷開,如圖5 所示;而當礦石滿上來后,擠壓連桿推力板時,連桿裝置磁力探頭與磁鐵產生作用,使電路閉合,即可達到聯鎖控制鐵板機開停的目的,如圖6 所示。

圖5 磁力開關與磁鐵分開圖

圖6 磁力開關與磁鐵閉合示意圖

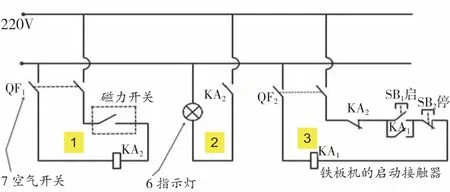

3.5 繪制電氣原理圖,設置警示燈

在有效料位監控的基礎上,再加一道高位料位的報警保險(即安裝聲光報警裝置),同時設置高位料位開關與上游給礦設備的連鎖功能,進行報警和進料緊急控制[8]。即當磁力探頭發生作用閉合時,使串聯電路1 形成閉合回路,電氣原理圖圖7 中的2 和3 的中繼電器KA2開啟,指示燈6 滅,鐵板機停止工作。當礦倉內的礦石轉移至下一道工序,主軸因其自身重量,回歸原位,1 中的磁力開關斷開,2 和3 中的繼電器KA2閉合,指示燈亮起,上游設備恢復為可啟動狀態[9]。

圖7 電氣原理圖

4 總結

通過對礦倉料位裝置設計研究成果的應用,證明自制簡易的機械式料位計的課題研究取得了成功。該課題研究不僅有效地解決了現場礦倉滿溢的問題,而且所設計的裝置造價低、實用性強[10];同時不受現場環境因素影響,最大限度避免了誤報、誤停現象的發生。為同類型井下礦山的礦倉料位安全精準控制提供了經驗借鑒。