裝配式建筑施工中存在的問題及應對措施探析

文/顧均 上海中匯建設發展有限公司 上海 200000

引言:

我國建筑行業正處于轉型發展階段,裝配式混凝土建筑因具有節能、環保、工期短等優點,符合我國建筑業向產業化、信息化發展的趨勢,近年來備受關注。但是裝配式建筑在我國現階段還屬于新生事物,其優勢和施工效率還沒能完全體現出來,在施工過程中仍然存在許多問題(有設計設計問題、也有施工問題)嚴重影響施工效率。為解決這些問題,我們就需要結合具體實際工程,有針對性地深入地對裝配疊合板施工技術進行研究,以實際工程為依托,總結裝配式建筑結構施工技術,結合施工過程中遇到的問題,對現有施工技術進行節點優化改進。

1、工程背景

松江南站大型居住社區C19-26-05 地塊項目位于上海松江區,車陽路南側,欣浪路西側,本工程建筑總面積約116510m2,其中地上部分建筑面積約79666m2,地下部分建筑面積約為36844m2,建筑高度49.3m。本工程包含8 棟小高層住宅、兩棟商業樓、地下車庫、門衛以及垃圾房。小高層住宅、商業樓等建筑都是采用的裝配整體式結構。本工程住宅樓的層高為2.8m,采用的預制構件主要有:預制梁、預制墻、預制樓梯、預制疊合板樓板。其中疊合板為60+70mm。根據建筑單體的不同,其預制率基本在40.75%~42.14%之間。

2、施工過程中裝配式建筑存在的主要問題分析

2.1 轉角板發生斷裂問題

轉角板在建筑整體的穩定性當中起著很重要的作用。轉角板通常體積比較大,但板體的厚度比較薄,在構件運輸和安裝過程當中就容易發生斷裂現象。導致折斷的原因主要有:養護工作不到位、邊角在吊裝時產生內折等。

2.2 外墻保溫層發生斷裂和脫落

預制構件外墻板一般是由結構層、保溫層和外墻飾面層三部分組成,保溫層位于中間部位,但是由于三部分材料性能各不相同,在運輸和吊裝的過程中,就會導致中級保溫層斷裂和脫落等現象。

2.3 疊合樓板的斷角及斷裂等問題

疊合樓板在預制加工過程中經常會發生預埋件脫落和斷角等問題,在構件的運輸過程中也會發生斷裂等問題。在發生這種情況后,我們通過組織技術人員進行分析和討論,總結其原因主要是由于疊合板的跨度存在一部分過大的問題,當疊合板在運輸過程中,相互之間會彼此擠壓,造成構件被破壞。疊合板在吊裝的過程中也可能會發生裂紋和斷裂等現象,導致這些問題的發生主要是因為疊合板的角度過大所致。

2.4 鋼筋連接問題

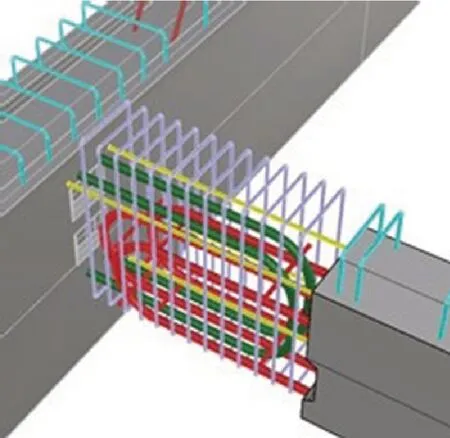

2.4.1 梁柱節點連接

本裝配式結構采用的是“等同現澆”的設計連接方式,其結構連接點通過模仿現澆混凝土的連接方式進行連接,在混凝土框架結構梁-柱節點核心區內預制梁縱筋連接采用了內錨固,內錨固的方式有直錨、彎錨、錨固板錨固、套筒連接或焊接等。錨入節點位置由于鋼筋數量太多,導致了很多問題的存在。以中間樓層中間位置的梁柱框架節點為例,該節點有四個方向的梁縱筋和豎直方向的柱鋼筋,梁柱節點處受力鋼筋比較集中,數量多,而且直徑比較大,嚴重影響鋼筋的連接。為防止彼此影響嚴重,需要對梁底部部分鋼筋進行彎折處理,避讓出更多空間。這樣處理,就會影響構件標準化的加工,而且需要在梁底縱筋彎折處設置構造鋼筋,這樣勢必會增加成本。另外,另外,由于節點處鋼筋過于密集,會影響節點混凝土的澆筑質量,從而影響結構的安全。

圖1 錨固連接

2.4.2 主次梁的連接存在的問題

擱置連接和整體澆筑連接(見圖2)是裝配式建筑主次梁連接的主要兩種不同方式,這兩種方式需在預制梁上需要留設槽口,通過槽口來進行混凝土澆。這樣,一方面預制時的支模難度會加大;另一方面,由于需要在預制梁上設置槽口,在實際的預制生產、裝運和安裝過程中都會因此削減其剛度,因此在構件的生產、吊運和安裝等過程中,均需要采取措施加以保護,這就給構件的生產、吊運和施工帶來了一定的難度,降低了效率,而且增加了成本。另外,在梁上預留槽口,不利于主梁的抗扭要求。抗扭鋼筋因為槽口而被打斷,無法貫通,從而需要增加機械連接套筒,通過它將抗扭鋼筋進行連接,這樣也會增加生產難度和生產成本。

圖2 主次梁整澆式連接

2.4.3 梁板鋼筋的連接問題

樓板必須要保證其水平的受力傳遞良好,因此,樓板的縱向受力鋼筋必須按規范要求進行錨固。一般預制結構樓板受力鋼筋的錨固應深入并超過支撐中心線的位置,錨固在支撐部位的后澆混凝土當中,其錨固長度應不得小于5d(d 為受力鋼筋直徑)。在實際的施工過程中,由于板預留錨固鋼筋較多,就會出現疊出現很多的“胡子筋”“打架”現象,在擺放時,需要對部分鋼筋彎折、移位等處理,從而影響安裝效率。

2.4.4 套筒連接出現錯位

套筒連接出現錯位也是經常出現的問題之一。發生套筒和鋼筋位置問題主要有兩種情況:一是套筒和鋼筋位置間存在部分偏移,此時鋼筋可以勉強地插入孔中,二是套筒和鋼筋之間的位置發生完全偏移,根本無法將鋼筋插入。出現這種問題的原因,主要是孔徑設置得過小,構件尺寸和位置在加工的過程中無法精準控制。

2.4.5 灌漿不飽滿

在裝配式建筑施工中,一般認為灌注的混凝土從墻板上部的孔洞中流出時,灌漿就飽滿了,就可以結束灌漿了。但實際過程,人們在灌漿過程中無法對內部的灌漿情況進行檢驗,無法準確判定其灌漿的飽滿程度。另外,在對灌漿孔進行清理時,受到清理人員技術水平或責任心的影響,可能會導致孔內垃圾清理不徹底的情況,導致灌漿孔被堵塞[1],影響灌漿的飽滿。

2.5 預埋線管問題

裝配式建筑中的預埋線管也常常會發生各種各樣的問題,比如:在混凝土構件預制過程中,預埋線管接頭沒有處理好,就可能灌入混凝土,從而堵塞線管。還有就是在線管的安裝過程中,沒有處理好線管的彎曲度,而導致后期穿線困難;還有就是線管和構件的固定不牢,而在澆筑混凝過程中發生脫落現象。

3、裝配式建筑施工問題的解決措施及優化策略

3.1 創新和使用輔助工具

3.1.1 使用平板護角進行保護

平板護角的應用可以起到對構件運輸過程中保護作用,保護構件在運輸過程中的免遭損傷。來構件運輸之前,首先根據構件的規格型號來制作平板護角,再將平板護角安裝到構件的四個角上,從而起到保護作用。

3.1.2 使用轉角板L 型吊具吊裝

轉角板L 型吊具是針對轉角板吊運過程中發生斷裂而采取的措施。L 型吊具可以分擔轉角板受到的拉力,防止轉角板在運輸和吊裝的過程中受到損壞。

3.2 優化預制構件的加工設計

3.2.1 適當增大預制構件的對位孔徑

鋼筋和孔洞的對接一直是裝配式建筑施工過程中是施工過程中的一大難點。解決這個難題,我們需要在構件的預制過程就要進行預控,可以適當地增大將孔洞的直徑,提升對接過程中的容錯率;同時,也可以和預制長商定,提升生產構件的精確度,加強施工過程中規范性操作管理。

3.2.2 控制疊合板的制作跨度

疊合板跨度太大,有時會導致疊合板在吊裝過程中出現開裂、斷裂等情況。因此,為降低吊裝過程中疊合板的損壞率,我們在疊合板設計過程中,要充分考慮到疊合板跨度在吊裝過程中對自身的影響,盡量將跨度控制不要太長。

3.2.3 增加預埋件的牢固性

普通的疊合板預埋件在吊裝過程中常常容易出現脫落現象。為避免預埋件在吊裝過程中出現脫落現象,我們可對預埋件進行加固處理,可采用桁架筋加固預埋件的四周,這樣可以確保疊合板在吊裝過程中的安全。另外,經過加固處理的預埋件,在現場安裝過程中,還能對吊的點位置進行調節。

3.3 優化鋼筋設計

3.3.1 盡量采用大直徑、高強度鋼筋

現澆鋼筋混凝土結構的鋼筋的可在現場綁扎過程中根據實際情況進行調整其間距和位置,但是裝配式建筑的構件一旦預制完成,就無法對內部的鋼筋進行調整了。因此預制構件在現場安裝過程中鋼筋之間發生碰撞時就很難進行處理,特別是鋼筋的數量越大,碰撞出現的概率就越大,因此在項目前期結構設計階段就應當考慮構件安裝過程發生鋼筋碰撞的問題。為降低鋼筋安裝過程發生碰撞的情況,我們可以通過優化設計,提高鋼筋的強度,增大鋼筋的直徑,減少鋼筋的數量來實現。通過減少鋼筋的數量,可以優化節點的鋼筋布置,便于核心區鋼筋的錨固,讓構件安裝起來更加的方便,效率更高。如果是采用套筒連接的,也可以降低套筒的用量,降低套筒灌漿工作量,節約安裝成本,而且也有利于提高施工效率。

3.3.2 通過高差和錨固方式的設計,減少鋼筋碰撞

鋼筋最密集部位一般在框架梁柱節點部位,這種部位鋼筋排列比較密集,鋼筋之間的碰撞的現象也比較嚴重,這既給預制構件的安裝帶來了一定的困難,也給混凝土澆筑增加了難度。對于這些節點,我們可以通過設計調整兩個方向的梁的高差來減少鋼筋之間相互干擾。通過控制兩個方向的梁的高差,可以讓底部鋼筋高度錯開,騰出更多的避讓空間。另外,錨固點的鋼筋可采用錨固板和彎折相結合的方式進行錨固,梁底部深入支座長度大于0.4LaE時,采用錨固盤進行錨固,其他同方向的鋼筋只要采用水平彎折避讓,無需進行90 度的彎折。

通過不同高差預制梁的設置在很大程度上地給生產和施工帶來了方便,但同時也會產生不利的一面,比如增加了預制構件的種類,缺乏標準化,因此設置時我們需要綜合考慮各種因素。

3.3.3 優化錨固筋的設計

根據JGJ1-2014《裝配式混凝土結構技術規程》給出預制板的做法有錨固鋼筋,而在我國標準圖集15G310-1《裝配式混凝土結構連接節點構造(樓蓋結構和樓梯)》中預制板的做法卻無錨固筋,但對現澆板厚的厚度有要求,不小于80mm。根據上述規范要求,通過設計院的計算,并結合類似已完工程的經驗,最終確定現澆層為無錨固筋做法,現澆厚度為70mm 厚。取消了錨固筋的做法后,整個結構得到了相應簡化。但為了確保結構的受力和安全,我們另外增加了附加鋼筋(圖3),而且由此引起的板厚增加,在機電管線布置時也需要綜合考慮。

圖3 附加筋的做法

3.4 加強技術創新和新技術的運用

隨著我國裝配式結構的應用和發展,設計和施工技術水平也在不斷地發展和提升,很多在一線工作的技術人員通過實踐經驗也提出了很多的創新工藝和技術,比如還扣鋼筋連接技術,C 型卡槽節點連接技術,新型摩柯疊合梁技術和復合鋼絲網疊合樓板技術等。這些新技術的應用,在一定程度上可以降低施工難度,提升裝配式作業的工廠預制程度,提升安裝質量及施工安全性,并可以在一定程度降低安裝難度,提升施工速度,降低施工成本。例如針對疊合梁連接問題而出提出環扣鋼筋連接技術(圖4)。環扣鋼筋連接技術是采用跨中節點的附加環扣鋼筋實現梁端伸出鋼筋的搭接(見圖5 所示),預制梁的下部受力縱筋不用伸入節點核心區域。這一技術既能實現梁柱核心區隨框架柱一同加工預制,也可以確保梁柱核心區的現澆施工。另外,簡單的構造,讓施工更方便,避免了節點區大量鋼筋導致的碰撞。同時,縮短梁端后澆段的長度,提高了施工效率,確保了預制構件的標準化程度,使工程質量隱患得到有效減少。環扣鋼筋連接技術既適用于框架梁柱節點連接,也適用于主次梁連接(圖5~圖6)。同時,主梁預留槽口導致的施工不便等問題也有效地得以解決。因此,我們應該積極加強對新技術的研究和推廣,提高我們的裝配式建筑的施工技術水平。

圖4 環扣鋼筋連接技術

圖5 梁-柱環扣鋼筋連接

圖6 主次梁環扣鋼筋連接

結語:

上述工程通過對施工技術的改良及圖紙的優化設計,取得了不錯的效果,一方面,降低了施工難度,加快了安裝的進度和質量,同時也降低了安裝過程中的一些風險和安裝費用。同時,我們要善于對已完工程的總結,避免類似問題的再次發生。另外,我們還要加強對新技術、新工藝的研究和運用,提升裝配式結構安裝技術水平和施工效率,推動我國裝配式建筑的不斷和高速發展。