集膚效應電伴熱在長距離輸送液硫管線上的應用

顏 兵,甘軍平,周雪林

[1.恒逸實業(文萊)有限公司,浙江杭州 311000;2.鎮海石化工程股份有限公司,浙江寧波 315000;3.巴斯夫(中國)有限公司,上海 200137]

隨著原油資源重質化和硫含量增高,以及對環境保護的重視,石油化工行業普遍采用硫磺回收技術對硫進行回收,硫磺產品以固體成型包裝和液體輸送兩種方式出廠。液硫管道輸送因投資成本低、操作方便、能耗較低而成為硫磺產品出廠優先考慮的方式。由于液硫的黏度受溫度的影響較大,為保證其有良好的流動性,需維持溫度在130~160 ℃。如采用蒸汽伴熱輸送液硫,對應的飽和蒸汽約為0.4 MPa。Claus硫磺回收裝置自產0.4 MPa蒸汽,因而裝置界區內短距離液硫輸送管線一般采用0.4 MPa蒸汽夾套伴熱[1],但涉及到長距離液硫的輸送,采用蒸汽夾套伴熱則存在投資和維護費用高、凝結水回收困難、夾套內漏造成管道堵塞難以處理等問題,此時可考慮采用電伴熱的方式對液硫進行保溫。

恒逸實業(文萊)有限公司120 kt/a硫磺回收裝置液硫管線自裝置界區到碼頭全長約1 850 m,管徑為DN250,液硫泵輸送能力約300 t/h。該管線由鎮海石化工程股份有限公司設計,選用濱特爾自控溫集膚效應電伴熱系統(STS),使用效果良好。

1 STS系統

1.1 基本原理

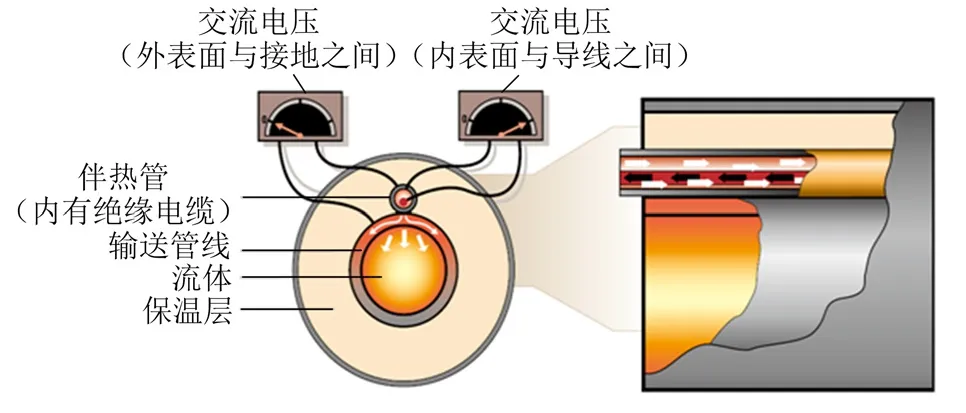

集膚效應電伴熱原理基于交流電的集膚效應和鄰近效應[2]。集膚效應就是當交流電通過碳鋼導體的電流逐漸趨膚在導體表面的一種現象;而鄰近效應是一對通以反向等電流電體間的一種電磁現象,在加熱管中的電纜和外管間通過電流時,外熱管上電流逐漸趨膚在加熱管內壁,而正是這薄薄的外壁產生的焦耳熱來滿足伴熱的需要。集膚效應電伴熱系統產生焦耳熱主要來自于三部分:①加熱管上通電流時,加熱管上發出的熱,該熱量是集膚效應電伴熱系統的主要熱量來源;②加熱管內部電纜產生的熱;③加熱管內磁滯損耗產生的熱。

集膚效應電伴熱技術示意見圖1。

圖1 集膚效應電伴熱技術示意

1.2 STS系統組成

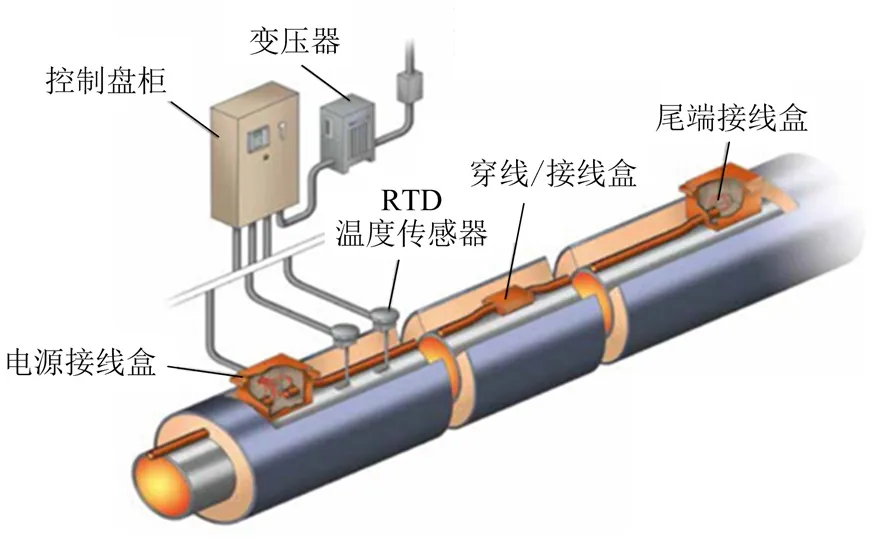

STS系統由安裝于鐵磁伴熱管內能產生額定熱量的絕緣電纜構成。絕緣電纜與伴熱管在尾端相連接,在電源接線盒內的絕緣電纜與伴熱管之間通上交流電源,電源通過絕緣電纜和伴熱管內表面形成一個回路。STS系統組成示意見圖2。

圖2 STS系統組成示意

1.3 STS系統設計考慮因素

1.3.1 溫度的傳感和控制

STS系統補償從管道散發的熱量損失。正常操作時,電伴熱回路的正常操作溫度遠低于STS系統設計的最高溫度,以延長系統的使用壽命。STS系統實施閉環溫度控制,輸送管的溫度被連續監測并與設置的參考溫度進行比對。當管道溫度降低到設定值以下時,電伴熱系統開始通電運行。

該液硫管線電伴熱系統設置了3處溫度監測點:裝置紅線外設置溫控器TG1參與伴熱控制;沿途管廊一處高點設置溫度監控器TG2用于顯示和報警,高溫度報警設置為160 ℃;管線末端設置溫控器TI。日常運行時,TG1設置溫度為132~135℃,對應管道高點TG2溫度為155~158 ℃,TI設置溫度為 146~152 ℃。

1.3.2 液硫再熔融

對管道內固體硫磺的再熔融能力是STS系統性能最重要的性能指標之一,當硫磺回收裝置出現應急檢修或全廠停工檢修造成液硫輸送管線伴熱系統停電時間較長時,管道內液硫會因溫度降低而凝固。由于固體硫磺的密度大于液硫,液硫凝固后體積會縮小約9%,管道的局部位置會產生空隙,因此管廊高點的管線會出現空管或半管,管廊低點的管線則滿管。在液硫的再熔融過程中,空管和滿管受熱溫度上升的速度存在偏差,可能會產生較高的溫差應力,造成管道拉裂。據濱特爾公司的相關研究和經驗表明:液硫的再熔融過程必須使已經遷移到實心管段的硫分子原路返回,這樣才可無約束地回到空隙區,這個過程需要較大的熱量,以在頂部建立熔融硫磺的流動。

管道中的液硫凝固后再熔融過程必須考慮2個方面:①伴熱系統加熱功率足夠使固硫從常溫上升到操作溫度;②熔融過程必須嚴格遵照特定的升溫曲線,避免產生高的溫差應力。該液硫管線電伴熱項目通過建立硫磺介質熱力學模型和管道應力模擬,計算得到滿管和半管固硫再熔融的升溫曲線,并按此曲線設置適宜的控制方案及配置參數。

1.3.3 保溫

因STS系統保溫效果差會導致熱損失過多,造成液硫管道溫度降低,液硫黏度變大,管道輸送不暢,因此STS系統的保溫材料及施工質量尤為關鍵。該液硫管線電伴熱項目的液硫管道保溫層采用厚度為70 mm的巖棉,保護層采用厚度為0.8 mm的平鋁合金板,未采用絕熱管托以節約成本。

1.3.4 停電后的處理

STS系統投用后,需要定期進行檢查和維護,同時應避免長時間斷電。當全廠停工檢修時,應盡可能保證該系統的正常供電,如無法避免長時間斷電而造成液硫固化,在液硫再熔融時,需留足充分的再熔融時間,同時嚴格遵循特定的管道升溫曲線。

2 使用效果

該公司硫磺回收裝置的液硫管線自2019年11月采用STS系統伴熱以來,已外送液硫累計近50次約13.8 kt,電伴熱供電系統穩定,加熱系統自動控溫,運行工況良好,僅在2021年1月18日,由于現場連續多天下雨造成局部管段進水影響伴熱效果,使得管線溫度降低,繼而造成液硫輸送困難,通過對管道外保溫層進行完善處理,并提高TG1設定溫度的方式持續加熱管道,8 h后管道輸送恢復正常。

3 存在的不足和建議措施

3.1 管道管托處溫度過低

經設計核算,普通管托散熱僅占總散熱量的7%,不會對伴熱系統產生過大的影響。但在實際運行過程中,每一處管托表面的實測溫度均超過50 ℃,管托焊接處管道低點的表面溫度較其他管段溫度低10~20 ℃,存在管道低點溫度過低造成液硫黏度增大的風險。因此,對于鋼質管廊架上敷設的液硫管線采用絕熱或隔熱管托非常必要。

3.2 未能有效監控管道溫度分布

該液硫管線電伴熱系統為了節約成本,僅設置2處溫控和1處溫度監控,主管道設置2個就地溫度計用于輔助監控管道溫度。上述設置在日常操作中可以滿足生產要求,但如果出現再熔融工況時,以上配置則無法幫助用戶確切地了解液硫管道的溫度分布。采用分布式光纖光柵溫度監控技術,可以有效監控管道局部溫度,大大降低再熔融操作風險。

3.3 STS系統不適用于不規則體伴熱

由STS系統的伴熱原理可知,該伴熱系統不適用于不規則體管線或閥門的敷設。在液硫管道至裝船末端的長距離輸送過程中,不可避免地會出現隔斷閥、流量計等不規則部件,單個不規則體需要單獨設置VPL恒功率纏繞帶等其他形式的伴熱裝置。

也正是基于STS伴熱系統的特性,長距離液硫管線沿途未設置放空閥,僅設置幾處帶盲蓋的導淋用于開工期間液硫管道的沖洗放盡。然而在實際操作過程中,由于管線吹掃的可操作性不強,使得液硫管道在投用后,液硫的處理或放盡變得極為困難。當管道出現泄漏時,必須將管道電伴熱停用,待液硫固化后動火,或采用帶壓堵漏等其他方式進行處理。漏點處理后,再對管道內的液硫進行再熔融,而液硫再熔融耗時長、操作難度大且風險高。

4 結語

恒逸實業(文萊)有限公司硫磺回收裝置的液硫管道采用STS系統兩年多來,該伴熱系統溫度控制穩定、維護工作量低,可以滿足使用需求,但仍有改進空間。值得一提的是,除蒸汽夾套和集膚效應電伴熱外,“蒸汽外伴熱+導熱膠泥”伴熱技術也在國內同類裝置有實際應用,從技術原理分析,新開發的伴熱技術可以有效避免蒸汽夾套伴熱和電伴熱的缺陷,可供相關企業借鑒使用。