核電廠循環水泵腐蝕原因分析與應對措施

鄧龍杰 胡 彪 方奇術 喬彥龍 王佳棟 修振野

(1. 山東核電有限公司,山東 海陽 265116;2. 國家電投集團電站運營技術(北京)有限公司,北京 112209)

0 引言

循環水泵是核電站三回路循環冷卻水系統中的關鍵設備,直接關系到核電站冷卻水的順利輸送,進而影響核電站安全、可靠和經濟運行。對循環水泵材料尤其葉輪等過流部件,要求其有優異的耐海水腐蝕性能,因此,越來越多的核電廠選用雙相不銹鋼等材料作為海水系統設備的主要材料。雙相不銹鋼由奧氏體、鐵素體兩相組織組成,任一相的體積分數大于15%。與普通不銹鋼相比,雙相不銹鋼不僅綜合力學性能更好,耐應力腐蝕、耐點腐蝕、耐磨損腐蝕和疲勞腐蝕性能均優于普通奧氏不銹鋼。但國內同行經驗反饋表明,雙相不銹鋼部件腐蝕問題也越來越多呈現出來,需要在工程實踐和實際工況,研究它們的腐蝕行為,這對其在海水環境中的合理使用和防護具有重要意義。

1 概述

某核電廠三回路循環冷卻水系統布置有三臺循環水泵,泵型號為:3000VZNM,泵為浸入式立式混流泵,軸封采用傳統的盤根填料密封,泵軸分上下兩根,中間由筒形聯軸器連接,3個水潤滑軸承支撐潤滑泵軸,泵的轉速為197r/min,在春、秋、夏三季每臺泵的流量為21.67m3/s,揚程為12.5m,在冬季每臺泵的流量為24.92m3/s,揚程為9.2m,從電機上方往下看,泵為順時針方向旋轉,生產廠家為日本荏原制作所。

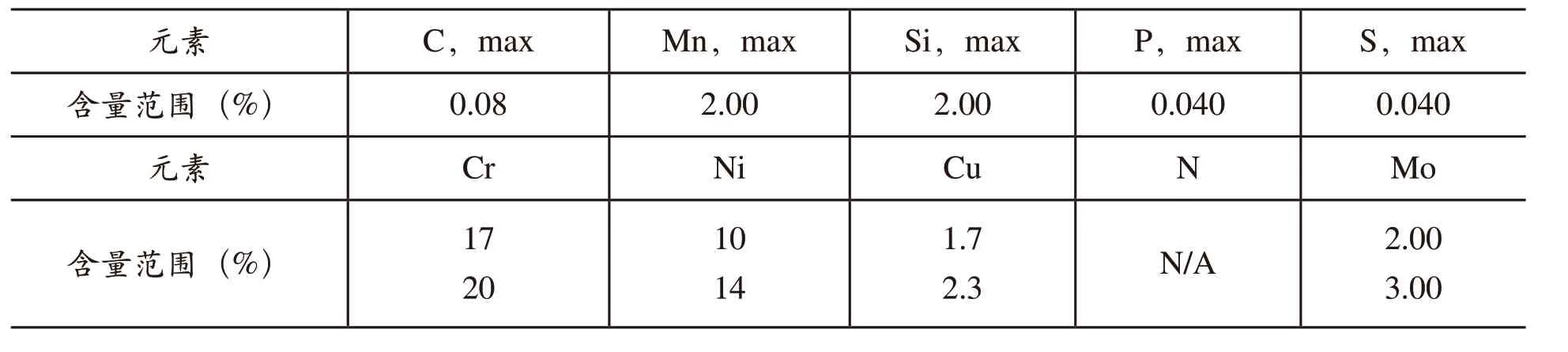

在2020年1號機組和2號機組大修期間,循環水泵葉輪和筒體出現多處腐蝕坑,葉輪共有17處缺陷循。環水泵A解體后發現葉輪、中間軸承體法蘭面、止推環、下軸套、中間軸套螺釘有多處腐蝕。其中,一個換料循環后(即運行18個月后),葉輪上最大腐蝕深度已達15mm。循環水泵葉輪代表性腐蝕形貌如圖1所示。

圖1 葉輪葉片腐蝕形貌(a 打磨前,b打磨后)

2 腐蝕原因分析

2.1 海水介質分析

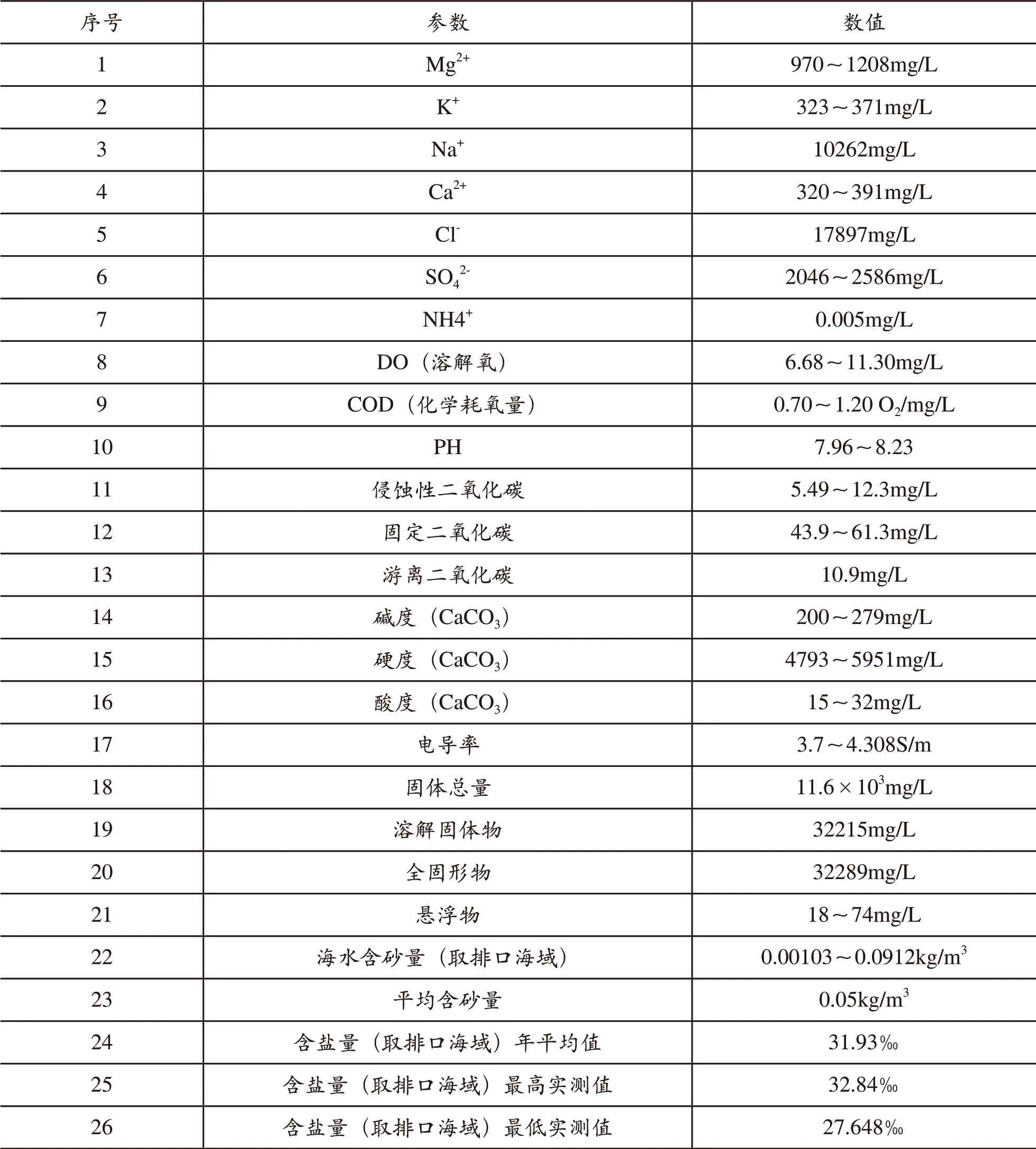

該核電廠位于黃海海域,處于三面環海的岬角東端,相較于杭州灣入海口,海水泥沙含量低,平均含沙量0.026kg/m3,海水年平均鹽度為31.93‰,海水氯離子含量為17897mg/L,海域附近無大污染源,海水水質良好。海水PH值為7.96~8.23,呈弱堿性。海水由于富含鹵素離子,導電性良好。海水中泥沙含量為0.05kg/m3,即每噸水中泥沙為50g,秦山地區含量達2.5kg/m3,為該核電海水泥沙含量的50倍,氯離子含量5677.87mg/L,為此核電海水氯離子含量的1/3。泥沙含量低,對循泵沖刷或磨損腐蝕作用減輕,氯離子含量高,電導性高,海水腐蝕性更強。表1為該核電廠海水水質參數。

表1 海水水質參數

2.2 材質耐蝕性分析

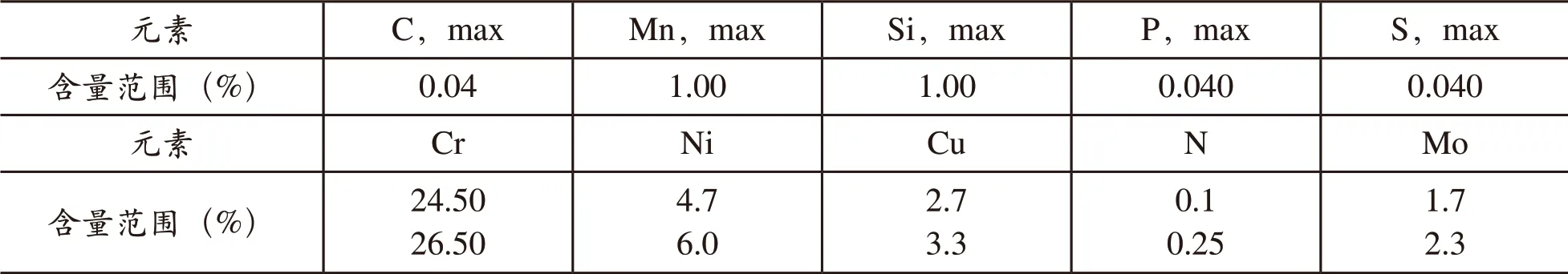

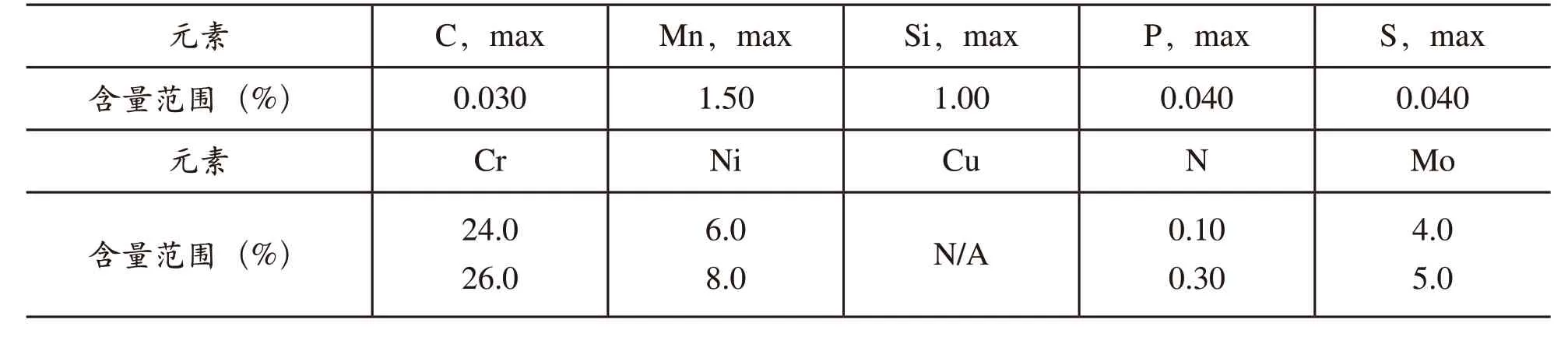

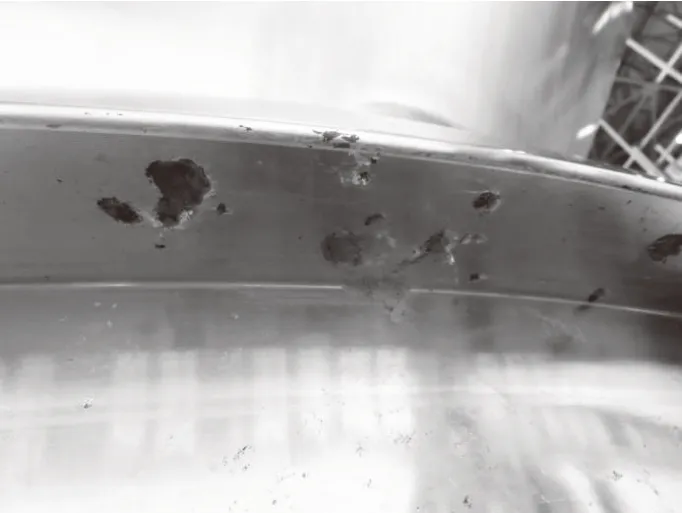

該核電廠循環水泵葉輪的材質為ASTM A890 Gr.1B CD-4MCuN 雙相不銹鋼(美標牌號:CD4MCu)化學成分如表2所示,循環水泵大筒體材質為UNS31803其化學成分如表3所示,廠用水泵葉輪采用ASTM A9955A(美標牌號:CE3MN),化學成分如表4所示。國內同堆型核電廠循環水泵葉輪采用日本不銹耐蝕鑄鋼:SCS14(奧氏體不銹鋼),其化學成分如表5所示。

表2 循泵葉輪材質的化學成分(%)

表3 循泵大筒體材質的化學成分(%)

表4 廠用水泵葉輪材質的化學成分(%)

表5 其它核電廠循泵葉輪材質的化學成分(%)

根據耐點蝕當量(PREN)為PREN=Cr+3.3 ×Mo+xN計算公式(對于雙相不銹鋼,x=16,對于奧氏體不銹鋼,x=30),循環水泵葉輪耐點蝕當量介于31.71~38.09,循環水泵大筒體耐點蝕當量介于34.41~37.75。其它核電廠核電循環水泵葉輪耐點蝕當量介于23.6~29.9。而該核電廠廠用水泵葉輪耐點蝕當量介于38.8~47.3。

根據文獻報道,某4種鑄造雙相鋼試驗材料在青島市全浸區的腐蝕結果表明[1],鑄造雙相不銹鋼在海水全浸區的腐蝕類型主要以點腐蝕和縫隙腐蝕為主,4種鑄造雙相鋼在相同海水環境下的耐蝕性排序與其耐點蝕當量值大小順序基本吻合,研究表明雙相不銹鋼,在青島海域全浸區,CE3MN超級雙相鋼和ZG06Cr25Ni7Mo2N具有優異的耐腐蝕性,CD3MN與CD4MCu的耐蝕性相對較差。

經驗表明PREN>35%的不銹鋼對點蝕是免疫的,當PREN大于40時,為超級不銹鋼,有很好的抗點腐蝕、縫隙腐蝕的能力。雙相鋼中Cr、Mo、Si是促進鐵素體形成的元素,Cr是最具防全面腐蝕能力的首要元素;Mo既能增加對鹵素造成的點腐蝕的抵御能力,又能加強對縫隙腐蝕的預防作用,含Mo的雙相鋼在氯化物環境中具有優良的抗應力腐蝕性能。Ni、Cu、C、Mn是促進奧氏體形成的元素。合金元素Ni與Cr的共存可使雙相鋼的耐蝕性明顯提高,并可提高其沖擊強度和韌性;Cu的存在不僅可增強在氯化物中鋼的防腐蝕能力,而且它與Cr的共存還能提高氯化物腐蝕的表面鈍化物穩定性;C除有利于獲得適宜的A-F雙相組織,還可提高其強度和 硬度。

結合實際運行情況和參考相關試驗驗證,該核電廠廠用水泵葉輪材質的耐海水腐蝕性能是優良的,但循泵葉輪耐蝕性一般,不能耐受長期無防腐措施運行。

3 腐蝕機理分析

盡管不銹鋼耐腐蝕,不易生銹,但在某些外界環境作用下也容易發生一些腐蝕,主要表現有:點腐蝕、縫隙腐蝕、應力腐蝕、晶間腐蝕和磨損腐蝕。

3.1 點蝕

孔蝕或點蝕是腐蝕集中在金屬表面某些活性點上并不斷向內部發展的腐蝕形態。孔蝕易發生在表面有鈍化膜或保護層的金屬上,如反應堆用的鋁及其合金和不銹鋼等。點蝕核是由于介質中活性陰離子(Cl-,I-,F-等)被吸附在表面膜中某些缺陷處引起的。如金屬表面的不均勻性使鈍化膜某些部位較為薄弱,容易被擊穿,當某些區域有溶解氧或其它有害雜質存在時,也容易首先被腐蝕。

3.2 應力腐蝕開裂

金屬材料在拉應力和對它敏感的腐蝕介質共同作用下所引起的脆性斷裂稱為應力腐蝕開裂,簡稱SCC。SCC與單純的拉伸破壞不同,當有敏感的腐蝕介質時,材料在低于它的屈服強度下即可發生破壞;它又與單純的腐蝕不同,當有拉應力時,即使很弱的敏感介質,腐蝕速度也較快。斷裂前沒有任何預兆,一旦腐蝕萌生的微裂紋擴展成為臨界裂紋,在極低的應力下即可迅速擴展而導致斷裂,所以SCC是一種極為普遍、隱蔽和危害性很大的局部腐蝕。

3.3 縫隙腐蝕與閉塞電池自催化

縫隙腐蝕是一種較為普遍的局部腐蝕,幾乎所有金屬、所有介質,凡存在滯流間隙都會引起縫隙腐蝕,尤其可鈍金屬在含有活性陰離子(Cl-,F-)的中性介質中更敏感。縫隙腐蝕的誘因是閉塞電池的自催化效應。圖5為某核廠循環水泵葉輪結合部位縫隙腐蝕形貌。

圖5 某核廠循環水泵葉輪結合部位縫隙腐蝕形貌

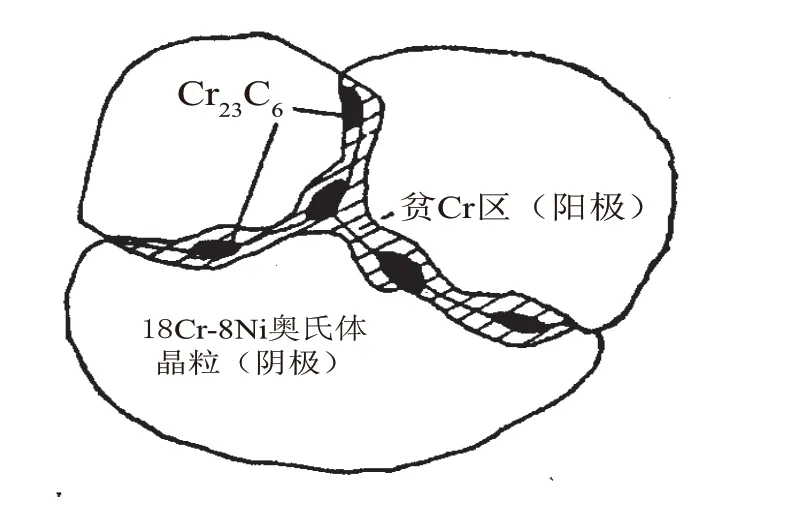

3.4 晶間腐蝕

晶界區域與晶粒內部之間有較大的電化學性能差異引起的。如18-8不銹鋼在某些條件如常焊接或冶煉過程在450~800℃停留時間過長,晶界上析出的Cr23C6碳化物后,使晶界附近形成貧鉻區(見圖6),當Cr的含量降至12%以下時,因電位急劇下降,而使貧鉻區活化變為陽極溶解區,此時晶內仍處于含18%高鉻的正電位穩定態而起陰極作用。于是便形成了小陽極(晶界區域)和大陰極(晶內區域)腐蝕電池,結果導致晶界在大的電流密度下加速溶解而引起晶界腐蝕。

圖6 晶間腐蝕模型

3.5 電偶腐蝕

不同金屬在電解質溶液中相互接觸所引起的電化學腐蝕,稱為電偶腐蝕或接觸腐蝕或稱雙金屬腐蝕。其中電位較負的金屬是這個短路原電池中的陽極,被不斷氧化溶解產生腐蝕,而電極電位較正的金屬是陰極,它起還原反應所需的電子傳遞作用,不受腐蝕或腐蝕很小。為防止或減小電偶腐蝕應盡量避免異種金屬相接觸,必不可少時應采用腐蝕電位序相近的金屬并避免小陽極大陰極的接觸方式,必要時可采用絕緣配件或鍍膜隔絕電流。

3.6 磨損腐蝕

金屬材料在承受摩擦力(即表面剪切應力)的同時還與環境介質發生化學或電化學反應而出現在表面上的材料流失現象,稱磨損腐蝕,包括摩擦副的磨損腐蝕、腐蝕性料漿沖蝕、高溫腐蝕性氣體的沖蝕和腐蝕液體中的氣蝕等類型。磨損腐蝕是流體沖刷和介質腐蝕的力學和電化學同時作用的結果。其腐蝕程度與材料鈍化的難易、鈍化膜的牢固性、耐蝕性和耐磨性有關,與介質的流動速度、懸浮物的多少及氣泡的含量也有關。磨損腐蝕的形態常帶有方向性的溝、槽、波紋和圓孔等特征。

4 解決方案與建議

4.1 材料變更替代

典型的雙相不銹鋼有四型,分別為低合金型,中合金型,高合金型和超級型,4類分別如下:

(1)不含Mo經濟型雙相不銹鋼。經濟型雙相不銹鋼在許多場合下可取代奧氏體不銹鋼304和316,是費效比最好的不銹鋼種,抗點蝕當量PREN約為25;

(2)標準雙相不銹鋼:為了改善在富含氯化物酸性介質中的耐蝕性能,提高其抗點蝕性能,此類鋼最近提高了氮含量,其耐蝕性能在ANSI316與6%Mo+N的超級奧氏體不銹鋼之間,抗點蝕當量PREN29~36,可取代317L或317LN等奧氏體不 銹鋼;

(3)高級雙相不銹鋼:主要成分為25%Cr,并添加不同含量的合金元素Mo、W、Cu、N。抗點蝕當量PREN35~39;

(4)超級雙相不銹鋼:抗點蝕當量超過40的超級雙相不銹鋼。主要成分為25%Cr、6.8%Ni、3.7%Mo、0.27%N,添加或不添加Cu或W。此類鋼是專門為海洋、化工和石油工程設計,要求在含有氯化物酸等苛刻環境下有好的耐蝕性能和高的力學性能。

該核電廠用水葉輪采用超級雙相不銹鋼,運行狀況良好,而循環水泵葉輪材料為高級雙相不銹鋼,運行狀況一般。因此,將循環水泵葉輪更換為超級雙相不銹鋼材質在一程度上解決循環水泵腐蝕問題。

4.2 表面工程技術

國內外針對海水腐蝕問題研究出的表面工程技術已經很廣泛,其中針對涂層的就有三大類:金屬涂層、高分子涂層和陶瓷涂層。

(1)金屬涂層有不銹鋼材料(102等不銹鋼焊條、耐磨性較高的堆277焊條和中國科學院金屬研究所研制的GB1焊條等)和合金粉末(如Ni-Cr-B-Si,Fe-Cr-B-Si)等;

(2)高分子涂層有環氧樹脂涂層、復合尼龍涂層和聚氨酯涂層等;

(3)陶瓷涂層有硅酸鹽系、各種氧化物和復合氧化物、碳化物、硼化物、氮化物等非氧化物以及金屬陶瓷,應用較多的是氧化物和碳化物。

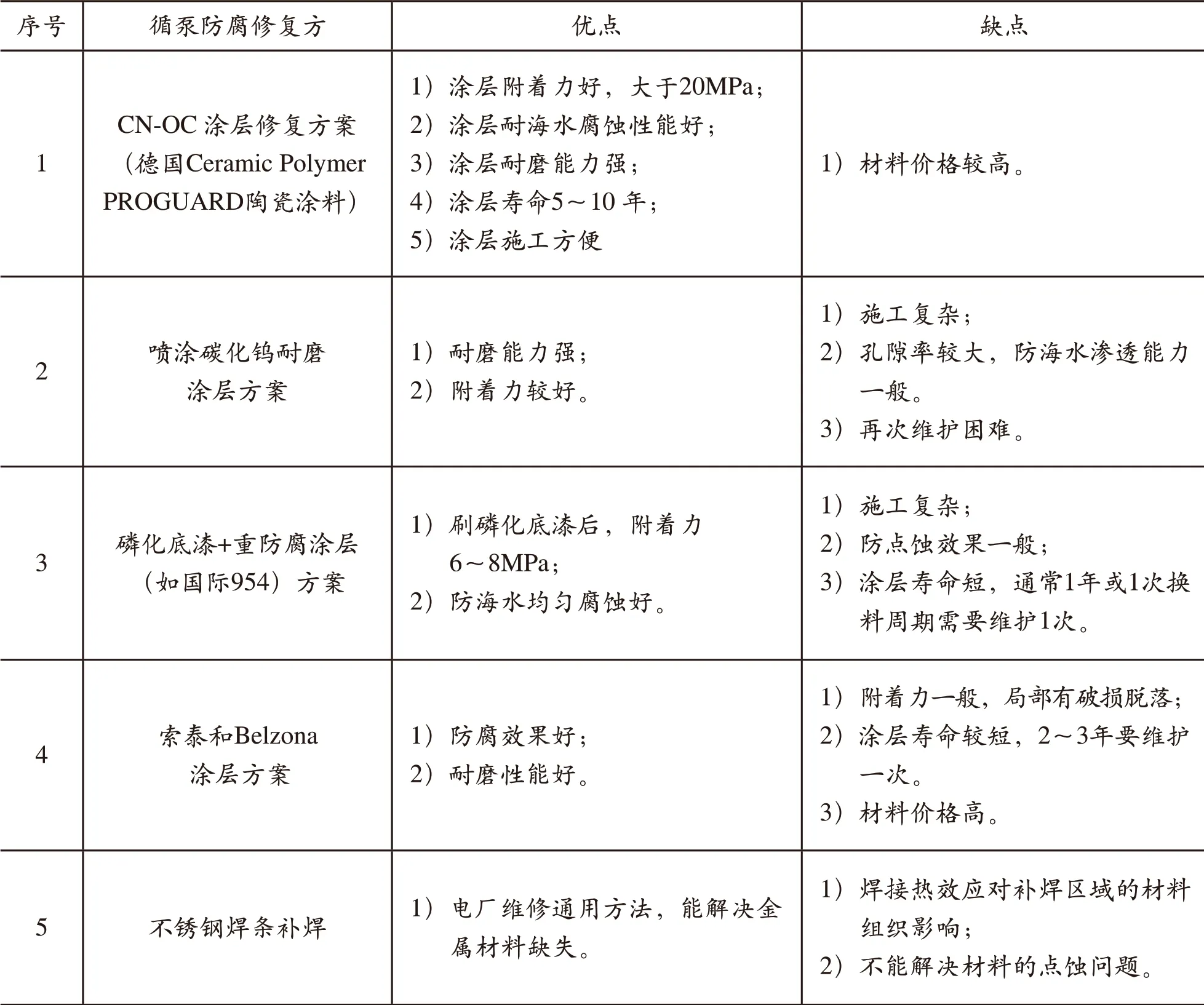

根據國內其它核電廠經驗反饋,海水循環泵葉輪從首次大修發現損壞嚴重后,先后采用了高溫熱噴涂熔融結合的黑色環氧粉末、刷涂耐磨陶瓷和高速熱噴涂碳化鎢涂層。循環水泵防腐方案優缺點對比如表6所示。

表6 國內循環水泵防腐方案優缺點對比

4.2.1 高溫熱噴涂熔融結合的黑色環氧粉末

采用高溫熱噴涂工藝,在葉輪流道表面均勻噴涂黑色的熔融結合的環氧粉末,平均厚度800~1000μm,涂層為單組份熱固性的熔融結合改性環氧粉末涂層。根據涂層在管道防腐上已有的應用經驗,其具有表面光滑,粗糙度低,工藝簡單,適合大面積磨損部件的涂敷,抗磨性能高等特點,并具有良好的機械性能。

4.2.2 熱噴涂碳化鎢涂層

由于碳化鎢熔點高、硬度大、摩擦系數低、耐磨,成為硬質合金的主要成分。鈷、鎳等材料強度適當,有一定的塑性,與碳化鎢組合,使硬質合金既有高的硬度,同時,韌性適中,碳化鎢涂層較多應用在耐磨防護領域中,在摩擦、磨損、沖蝕等領域中,碳化鎢層被認為是電鍍硬絡涂層的替代產品。

4.2.3 刷涂耐磨陶瓷

耐磨陶瓷也可以作為抗磨損,防腐蝕,氣蝕和磨損的基層使用,用于恢復受到磨損的基材表面。陶瓷涂層耐磨性優良,應用在新零件上可延長其使用壽命。非潤滑,非腐蝕性陶瓷填充膩子,具有優異的耐磨性和耐磨性。固化后,具有光滑,低摩擦的表面,適用于暴露于磨損,腐蝕和氣蝕的部件。

5 結語

對于循環水泵葉輪雙相不銹鋼修復,該核電廠采用補焊的方式進行修復,雖然能解決材料的缺失,但不能從根本上解決葉輪腐蝕問題,同時,由于補焊區和基材區成分和組織不均勻,可能由于電化學電位差異,極易誘發大陰極小陽極,從而導致陽極區腐蝕加快,因此補焊修復不能很好解決現有的腐蝕問題。

另外,同一材質不同供貨商不同批次,雙相不銹鋼的化學成分和金相組織均有差異,同時,安裝時表面狀態也會影響材質的耐蝕性能,因此,進行補焊后進行酸洗鈍化,進行表面酸洗鈍化處理能有效提高雙相不銹鋼的耐蝕性能,同時,對于材料進行取樣分析或同一批次部件留樣分析也能掌握材質的耐蝕性能。

采用表面處理工程是解決雙相不銹鋼局部腐蝕有效手段,國內核電廠有類似經驗反饋,但由于葉輪結構尺寸和運行環境均存在差異,根據保守決策的原則,有必要進行相關試驗驗證,在不影響葉輪使用的前提下,進行試用。后續根據使用情況進行全面改造。國內電廠循環水泵的防腐維護方案統計如表7所示。

表7 國內循環水泵防腐維護方案統計表