環路熱管熱傳輸性能的研究進展

付玉榮

蘭州交通大學環境與市政工程學院

熱管是人們所知的最有效的傳熱元件之一,它可以通過較小的截面實現大量的熱量輸送而無需外加動力,其導熱能力超過目前已知的任何金屬[1]。而環路熱管(Loop Heat Pipe,LHP)是在傳統熱管的基礎上,設計發明的一種蒸發段與冷凝段分離的熱管裝置[2],相較于傳統熱管具有以下優點:1 )系統的蒸發器和冷凝器是分離的,熱源與熱沉之間可以柔性連接,管線布置不受結構的限制,更加靈活。2)系統由于毛細芯抽吸力的存在,可反重力運行,適用于一些復雜的運行環境。3)環路熱管的毛細結構僅存在于蒸發器內,汽液管線均為光滑內壁面,相比于常規熱管,液體工質流動阻力大大減小,因而可進行遠距離傳輸。鑒于此,目前LHP 系統已成為了整個熱管界研究的熱點,并廣泛應用于航空航天、電子元器件散熱、余熱回收及太陽能熱利用等方面[3-4]。

1 環路熱管

1.1 工作原理

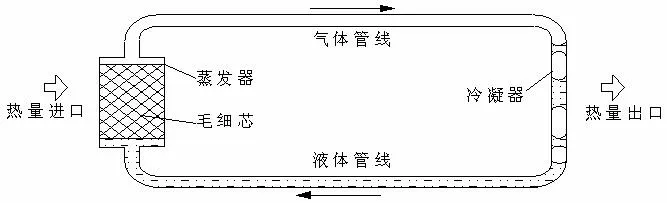

傳統環路熱管一般由蒸發器,冷凝器,氣體管線及液體管線這四部分組成,蒸發器和冷凝器之間通過蒸汽管線和液體管線連通,形成封閉回路,其工作原理圖如圖1 所示。當對蒸發器施加熱載荷時,液體工質在毛細芯外表面蒸發,產生的蒸汽從蒸汽槽道流出,進入蒸汽管線,在密度差的作用下進入冷凝器中被冷凝成液體并保持一定的過冷度[5],該過冷液體經液體管線在毛細芯所產生的毛細壓力驅動下回流進入蒸發器進行再次蒸發,如此循環實現熱量交換輸送,整個過程無需外加動力。

圖1 環路熱管工作原理圖

1.2 失敗模式

環路熱管的啟動及運行過程中存在著兩種失敗模式,一是“倒灌”,二是“燒干”[6] 。“倒灌”現象一般出現在環路熱管的啟動過程中,當環路熱管正常啟動時,一方面蒸發器吸熱,在毛細芯表面產生蒸汽,該蒸汽在壓力差的驅動下沿蒸汽槽道流出蒸發器;另一方面在毛細抽吸力的作用下從液體管線補入新的液體工質。但當蒸汽流動受阻時,汽體工質無法流出蒸發器,反被壓回毛細芯中,此時即出現蒸汽“倒灌”現象。倒灌蒸汽堵塞毛細結構并阻礙液體工質回流,導致工質無法順利循環,環路熱管啟動失敗。此外,若是LHP工作過程中運行條件發生突變如加熱功率突然升高,也會導致“倒灌”現象的出現,使得熱管停止工作。“燒干”通常出現在運行過程中,當環路熱管運行時,隨著加熱功率的增加,毛細抽吸力的不足或系統充液率過低,導致毛細芯內液體工質減少至干涸,此時出現“燒干”現象,使得蒸發器內壁溫度急劇升高,LHP 不能正常工作甚至被損毀。

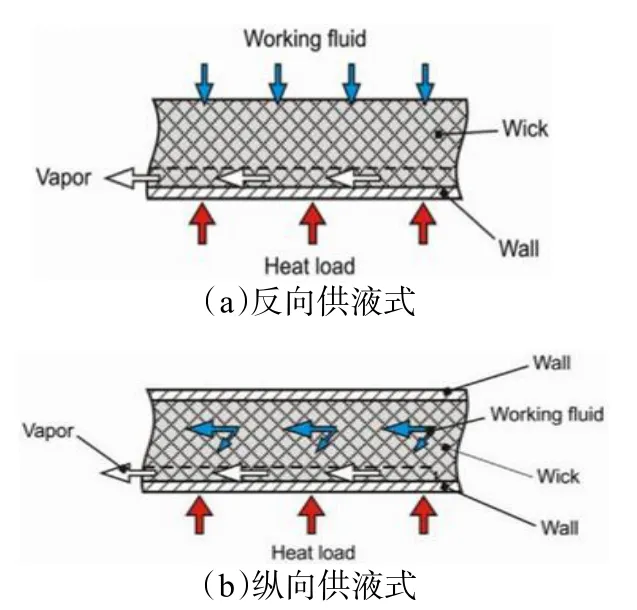

上述兩種失敗模式的出現歸根結底都是環路熱管的壓力控制失衡引起的。故在此引出環路熱管正常工作的必要條件:毛細結構提供的最大毛細抽吸力大于或等于系統中流體完成循環的總壓降,如下式:

式中:(ΔPcap)max為毛細結構所提供的最大有效毛細抽吸力,Pa;ΔPe為蒸發器內壓力降,Pa;ΔPv汽體工質在汽體管道內的流動壓力降,Pa;ΔPc是冷凝器內壓力降,Pa;ΔPl是液體管線內的流動壓力降,Pa;ΔPg是重力壓降,Pa。

為使環路熱管順利啟動并正常運行,一方面需要優化毛細結構以提供盡可能大的毛細抽吸力,另一方面則要通過合理設計減少系統中流體總壓降。為此,近年來各國學者已經進行了大量的實驗研究和數值模擬,下面將從蒸發器設計、毛細芯結構優化設計、工質選擇及布置方式這三個方面進行簡單介紹。

2 環路熱管傳熱性能的研究進展

2.1 蒸發器設計

蒸發器是LHP 系統最關鍵的組成部分,根據 LHP的使用場合及安裝要求,其蒸發器可以是平板型或圓柱形。但傳統的圓柱形蒸發器在實際應用中存在無法與散熱面緊密貼合、蒸發器受熱不均勻等問題,故平板式蒸發器使用頻率更高、傳熱性能更強。平板型蒸發器的設計主要是供液方式的選擇及結構形式的設計。

2.1.1 供液方式

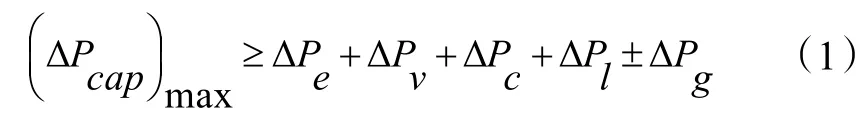

平板式蒸發器的供液方式有兩種:反向供液和縱向供液[7],其結構形式如圖 2。反向供液是指蒸發器內液體工質回流方向與熱流方向平行但反向,此時工質流動距離短且分布均勻、供液效果好,但蒸發器厚度較大,不適合應用在小空間散熱中。而縱向供液是指蒸發器內液體工質回流方向與熱流輸送方向垂直且補償室位于毛細芯一側,這種方式供液可以保證蒸發器具有較小的厚度,代價是削弱了其供液能力且熱泄露較大。Bai[8]等設計了一種新型的縱向供液式蒸發器環路熱管,毛細芯直接燒結在蒸發器殼內壁上,蒸發在毛細芯內表面完成,采用氨作為傳熱工質,模擬了其傳熱性能。結果表明,該環路熱管蒸發器結構的設計大大減少了從蒸發器到儲液室間的熱泄露,且具有較好的反重力效果。

圖2 不同供液方式的蒸發器結構示意圖[7]

2.1.2 蒸發器結構設計

環路熱管蒸發器處的熱泄露及熱阻是影響環路熱管傳熱性能的重要因素之一。為了解決上述兩個問題,各國學者研究了多種形式的蒸發器結構。He 等[9]設計了一種復合材料的蒸發器結構,加熱面采用導熱系數較大的紫銅,側壁及下壁面采用導熱系數較低的316 L 不銹鋼材料,實驗結果表明相比于全銅材質的蒸發器結構,該復合材料蒸發器能夠有效減少蒸發器側壁熱泄露,進而提高熱管傳熱性能。Tharayil[10]等在蒸發器內部設置了 4 個肋片,且肋片表面覆蓋金屬絲網,在增加傳熱面積的同時,使蒸發器獲得了良好的均溫性能。

單因素分析的結果表明,年齡、體表面積、白蛋白水平、肝功能水平、合并基礎疾病與異煙肼血藥濃度存在顯著的相關性;性別和NAT2的兩個位點的基因多態性沒有顯著相關性。國外對異煙肼代謝過程的分子生物學研究表明,NAT2*4和NAT2*15的表達會影響異煙肼的藥物濃度[14,15];但本研究沒有觀察到這一現象。這可能與NAT2*4和NAT2*15在亞裔人群中的突變率較低有關。根據樣本統計出NAT2*4的突變率為 9.3%(9/97),NAT2*15 的突變率為4.1%(4/97);故不排除是由于樣本量不足而沒有發現這兩個基因位點與藥物暴露量之間的關系。

2.2 毛細芯結構優化設計

蒸發器內部毛細結構是環路熱管能夠成功啟動并正常運行的重要組成部分,它為 LHP 系統運行提供了毛細驅動力,用以克服工質在整個系統中循環的壓力損失。目前各國學者研究較多的吸液芯種類有:微槽吸液芯,金屬絲網芯,粉末燒結芯以及復合吸液芯。其孔徑、孔隙率、滲透率綜合決定了毛細芯的抽吸力和流動阻力,但上述三個性能參數之間互相影響,使得高毛細抽吸力和低流動阻力之間存在矛盾。往往小孔徑在增加毛細抽吸力的同時,帶來的是低孔隙率和低滲透率,也就是說工質流動阻力也在增加,這極大地限制了毛細芯的性能。

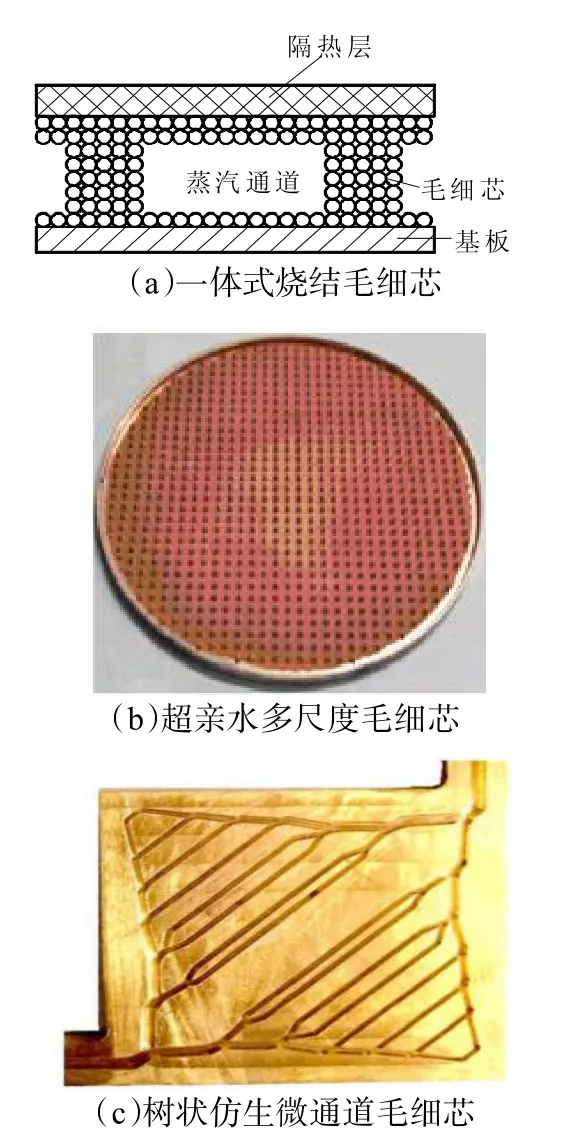

楊臥龍[11]等采用一體式燒結毛細芯結構如圖 3(a),設計了一款新型平板環路熱管,并實驗研究了其在反重力為高度300 mm 時的熱管性能。結果表明當熱負荷為20~200 W 時,熱管能夠順利啟動并正常運行,且其反重力運行性能顯著提高。其原因在于一體式燒結的蒸汽通道與毛細芯的整體結構表現出了較高的毛細力,同時縮短了毛細結構熱傳遞路徑即減小了液體流動壓降。

圖3 三種不同的毛細芯結構示意圖

Aoki[12]等人采用了氧化還原后的銅絲網吸液芯制備了厚度分別為0.7 mm 和1 mm 的兩款超薄熱管,實驗測試結果表明在 100 mm 和 150 mm 的水平傳輸距離下,最大傳熱量分別可以達到7 W 和20 W。其原因在于銅絲網芯在氧化還原后毛細力和滲透率得到了明顯提高,使得工作流體在該熱管中具有良好的循環能力,因而實現了較大的傳熱能力。這表明高性能的吸液芯可以提供更大的毛細力以實現更大、更遠距離的熱量輸送。除此之外,李紅傳[13]等制作的超親水多尺度毛細芯及夏珍[14]等研究的樹狀仿生微通道毛細芯結構如圖 3(b)、(c),同樣表現出了良好的傳熱性能,且為后來者拓寬了研究方向。

張浩[15]等研制了一個傳熱距離為1.6 m、具有大蒸發面積的氨-不銹鋼環路熱管,該熱管毛細芯表面帶有徑向或軸向的凹槽,增大了 LHP 蒸發面積。實驗研究表明該環路熱管有良好的啟動性能和變負荷性能。因此大蒸發面積的毛細芯結構有助于增強熱管驅動力,提高熱管的傳熱性能。

2.3 工質選擇

工質特性及充液率對于環路熱管性能的影響也是環路熱管的研究熱點。工質的選擇首先需要考慮其熱物理性質,由毛細極限理論可知,良好的液體工質應具有大表面張力,高汽化潛熱,好的潤濕性以及較小的粘度等,也就是具有高的傳輸因數。除此之外,還要考慮工質與管殼材料及毛細芯材料的相容性。常溫常壓下工作的環路熱管中常用的工質有水、甲醇、乙醇、丙酮等。

Anand 等[16]研究了丙酮,甲醇,正戊烷和乙醇四種工質對LHP 系統傳熱特性的影響,研究表明采用甲醇作為工質時環路熱管能承受的熱負荷范圍最大,毛細極限最高。但傳統的相變工質由于自身導熱系數的限制已經很難滿足 LHP 系統在有限空間內高導熱率的發展要求,因此國內外學者選擇在傳統工質中添加固體顆粒的方式來強化工質特性。考慮到所添加顆粒粒徑過大易引起LHP 設備的磨損或堵塞,故而提出了將納米材料按一定比例加入傳統工質以提高其導熱性能的方法。

大量的實驗研究證明,納米流體作為 LHP 相變工質具有更高的傳熱效果和更好的運行性能。Liu 等[17]將加入了碳納米管顆粒的懸浮液作為環路重力熱管的循環工質,發現該納米流體能夠很好提高重力熱管的換熱性能。Ismail 等[18]用實驗證明了氧化鋯納米流體代替水作為工質提高了熱管的換熱性能及其穩定性。Maryam Shafahi 等[19]討論了 3 種不同的納米顆粒(Al2O3、CuO 和TiO2)制作的流體對圓柱型熱管熱力性能的影響。結果表明,納米流體能夠減小熱力系統熱阻和溫度梯度,提高熱管的熱性能和最大的熱載荷,系統熱阻隨著納米顆粒溶度的增加或納米顆粒粒徑的減小而減小,且存在一個最佳的溶度值使得系統能夠承載的熱載荷達到最大值。徐燕小[20]以 Cu-去離子水、納米流體作為工質,對環路熱管的性能進行了測試,結果表明相比于去離子水和無水乙醇,納米流體能夠顯著提高蒸發器的傳熱效果,并且存在一個最佳充裝量,使得系統的綜合傳熱性能最優。

2.4 布置方式

蒸發器和冷凝器的布置方式直接決定了環路熱管豎直方向和水平方向的傳輸距離,并限制了其傳熱能力。

霍杰鵬[21]實驗研究了冷凝器擺放位置對環路熱管熱輸送能力的影響研究結果表明冷凝器擺放在靠近蒸發器出口處即熱輸送距離最短時,最有利于環路熱管的啟動,但冷凝器冷卻能力較差。當冷凝器擺放在靠近儲液室進口處即熱輸送長度最大時,蒸汽循環困難。當冷凝器擺放在管線中央即取較合適的傳輸距離時,熱管有最大熱負荷,且換熱效果最佳。這說明合理的冷凝器位置即熱傳輸距離的確定是熱管能夠具有優良換熱性能的重要影響因素。

張文濤[22]建立分離式熱管物理模型,冷凝器位于蒸發器上方,數值分析了不同傳輸距離下分離式熱管的傳熱性能,當蒸發器和冷凝器垂直高度由 800 mm增加到 1200 mm 時,熱管系統的換熱量將提高 6.7%。這是由于重力輔助液體工質循環,使得冷凝器內蒸汽被快速冷凝,導致的換熱量增加,因此冷凝器在上方時,蒸發器與冷凝器間高度差的增加是提高環路熱管換熱性能的一種有效方式。但該距離并不能無限增加,因為當垂直距離過高時,一方面加快了液體工質的回流速度,但另一方面也阻礙了工作蒸汽到達冷凝器,影響了冷凝器處工質的換熱,進而導致了整個熱管系統換熱性能下降甚至失效。當蒸發、冷凝器垂直距離為 1000 mm 時,水平距離由 300 mm 增加為350 mm 和 400 mm 時,蒸汽速度沿水平方向逐漸降低,熱管的換熱性能出現下降,但整體影響較小。這說明由于水平距離增加而引起的工質循環流動阻力的增加是影響環路熱管性能的主要因素,但當加熱功率足夠大時,小范圍內水平距離的增加不會過分影響熱管整體的換熱效果。

此外,由于空間布局的限制,環路熱管地面應用時往往需要熱管反重力運行,即運行時蒸發器布置在冷凝器上方。此時重力阻礙液體工質回流,系統內工質循環阻力增加,影響了環路熱管的正常啟動和運行。環路熱管反重力運行是熱管實際應用中不可避免的難題。朱亞萍[6]設計了一套以乙醇為傳熱工質的新型蒸發器結構的平板環路熱管,并進行了實驗測試,在反重力高度為 25 mm 時,熱量輸送范圍為 150~800 W。將環路熱管應用于太陽能熱水器中,取代原來的室外水環路以實現全干式的熱量輸送,在解決室外防凍的同時保證了良好的傳熱效果,具有良好的實際意義。

3 結論及展望

環路熱管是一種高效的兩相流換熱裝置,因其導熱率高、傳輸距離遠、抗重力能力強等特點,受到了各國學者的廣泛關注。本文從環路熱管蒸發器設計,毛細芯結構優化,工質選擇及布置方式這四個方面簡單介紹了近十年來環路熱管熱傳輸性能的研究進展。為了進一步提高環路熱管的傳熱性能,一方面需要優化LHP 結構以提供盡可能大的毛細驅動力,另一方面則要減少系統中流動總壓降。基于此,現將今后研究方向總結如下:

1)環路熱管中側壁及徑向的熱泄露將會嚴重影響LHP 系統的運行,采取簡單易行的方式改變蒸發器結構,以減少漏熱對于提高熱管換熱效率有著重要意義。

2)通過在毛細芯表面燒結凹槽等方式增大毛細芯表面蒸發面積有助于提高環路熱管的傳熱性能。

3)研究和制備高性能的毛細芯結構以解決毛細芯高毛細壓力和高流動阻力之間的矛盾是下一步工作的重點。

4)蒸汽槽道作為蒸汽流動的主要壓損通道,其結構、尺寸對于蒸汽能否順利流入蒸汽通道有著巨大影響。因此LHP 系統中蒸汽槽道的形狀及尺寸的研究對于熱管的傳熱性能有著重大的意義。

5)高性能的傳熱工質如納米流體的研究及應用將顯著提高其強化換熱效果。

6)環路熱管的布置方式,尤其是蒸發器在上的反向布置及彎折的研究對于環路熱管的實際應用有著較大的參考價值。