深海剛柔組合負壓吸附裝置的力學特性與吸附效果分析

楊宇航, 張增猛, 陳英龍, 弓永軍

(大連海事大學 救助與打撈工程遼寧省重點實驗室, 遼寧 大連 116026)

引言

近年來,我國逐漸重視海洋事業發展,隨之而來產生了對水下爬壁機器人[1]、水下開孔抽油機器[2-3]、水庫大壩表面檢測機器[4]等固定需求。負壓吸附可以利用深海環境壓力,提供較大的吸附力,而且不受吸附表面材料的限制,是一種較為適合應用于深海的附著固定方式,而目前水下負壓吸附裝置應用環境通常為淺海,所提供的吸附力有限,如ZHU等[5]設計了一種水下渦流吸力裝置,通過產生水旋流形成負壓,產生的吸附力為大約300 N。目前國內外將負壓吸附原理應用于深海的研究很少,這是由于目前的研究均采用真空泵裝置使吸盤內腔產生負壓,對于深海環境,一是需要解決能源傳輸問題,設計難度較大;二是泵的揚程要求較高。因此針對深海環境需要設計一種不需要使用真空泵的負壓吸附裝置。

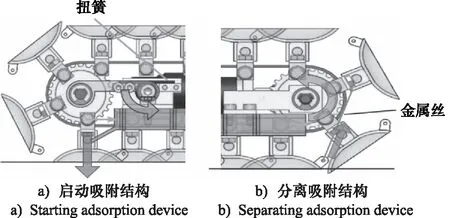

YOSHIDA Y等[6]設計了一種爬壁機器人,該機器人不需要真空泵,而是設計了啟動吸附和脫離吸附的機構,利用2個扭簧在俯仰方向產生扭矩,從而將吸盤緊緊地推到壁面上實現吸附,此外每個吸盤都設計有一個突起,通過1根金屬絲與后吸盤底座連接,當一個處于吸附狀態的吸盤到達后滑輪時,會被金屬絲的拉力拉起并從壁面上分離,啟動吸附結構、分離吸附結構分別如圖1a、圖1b所示。該裝置雖然不需要使用真空泵,但也因此對吸盤的設計要求較高,吸盤的設計直接影響裝置的吸附性能,對其進行研究具有重要意義。

圖1 吸盤啟動吸附與分離吸附的裝置[6]

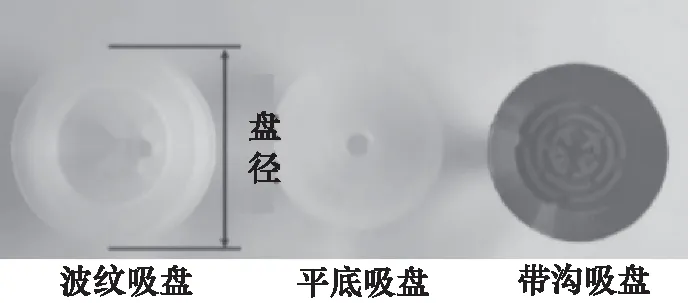

目前負壓吸附所使用的吸盤可分為柔性吸盤和剛性吸盤,其中柔性吸盤通常由硅橡膠、聚氨酯、氟橡膠、丁腈橡膠等柔軟的材料制成[7-10]。吸盤材料的選擇要根據工作環境對吸盤耐油、耐水、耐磨、耐熱、耐寒等性能的要求,選擇最合適的一種[11]。對于深海環境來說,主要考慮的是柔性材料的耐寒性和耐水性,同時考慮到吸盤的成本,丁腈橡膠是合適的材料。圖2所示為3種常用類型柔性吸盤,聶俊峰等[12]對3種吸盤進行了試驗,發現隨著真空度的增加,平底吸盤與波紋吸盤會產生較大形變,導致吸附力迅速降低,而帶溝吸盤由于表面帶有筋條,可以有效地防止吸盤吸附過程中發生變形,從而在真空度較大的情況下可以牢牢的吸附。對于深海環境,吸盤內外壓差遠遠大于陸上環境,因此更應注意吸盤變形導致吸盤吸附能力的下降,需要設計結構限制柔性吸盤變形,剛性吸盤通常使用金屬等剛性材料[13]。金屬等材料能抵抗深海壓力而不發生變形,但是剛性吸盤本身不具備密封能力,因此深海負壓裝置可以采用剛柔組合的吸盤形式,采用柔性吸盤密封,剛性吸盤限制變形保持吸附能力。

圖2 3種類型柔性吸盤實物圖[12]

對于柔性吸盤的設計還需要考慮兩點,一是吸盤的預緊力,這是由于橡膠密封屬于擠壓型密封,需要施加一定的預緊力,使其密封唇變形,貼緊密封面實現密封。考慮到吸盤使用的環境為深海,可以通過水下遙控機器人(ROV)螺旋槳為其提供預緊力,但中型ROV螺旋槳推進力通常不超過500 N,而吸盤的直徑等尺寸與吸盤預緊力相關,因此在設計吸盤尺寸的時候需要考慮吸盤變形所需的預緊力;二是吸盤的密封性能,邱昆[14]通過有限元分析和試驗確定了吸盤的接觸應力越大,則吸盤的貼附程度越大,同時吸盤應力值較大且分布均衡的部分,更容易形成較為緊密的密封環,利于密封的形成。

通過綜合考慮柔性吸盤的良好密封特性及剛性吸盤內腔不可變形的特性,本研究設計了由剛柔結構組合的吸盤形式,通過有限元仿真分析了吸盤的密封性能和預緊力情況,確定了吸盤的尺寸與選型,并對吸盤進行了試驗。

1 深海負壓吸附裝置總體設計

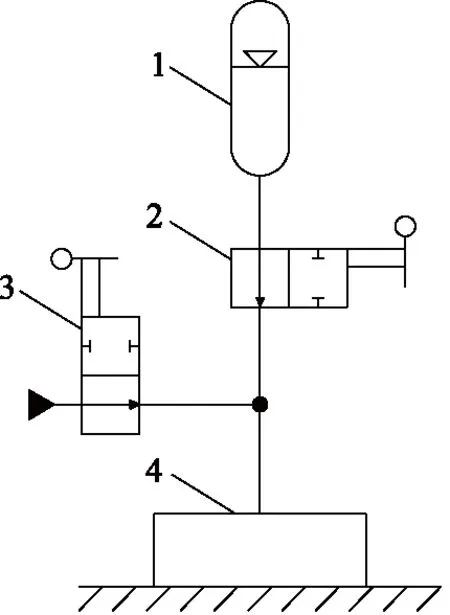

1.1 吸附系統基本原理

負壓吸附裝置的系統原理圖如圖3所示,由1個吸盤、1個氣囊式蓄能器和2個開關閥組成,蓄能器的預充氣壓力低于外界海水壓力。具體工作過程如下:首先,吸盤貼合作業壁面后(可由ROV進行操作),打開開關閥1,使吸盤內部與氣囊式蓄能器接通,蓄能器預充壓力可根據外界環境壓力和需要的吸附力進行調節,最小為0.1 MPa,此時吸盤內海水壓力高于蓄能器內氣體壓力,蓄能器與吸盤內部海水壓力進行平衡,吸盤內部壓力降低,吸盤內部與外界環境形成壓差,從而產生吸附力實現吸附固定。當作業完成后,關閉開關閥1,打開開關閥2,使吸盤與外界環境接通,此時吸盤的內部壓力等于環境壓力,吸盤內外不存在壓差,吸盤脫離作業壁面。

1.氣囊式蓄能器 2.開關閥1 3.開關閥2 4.吸盤

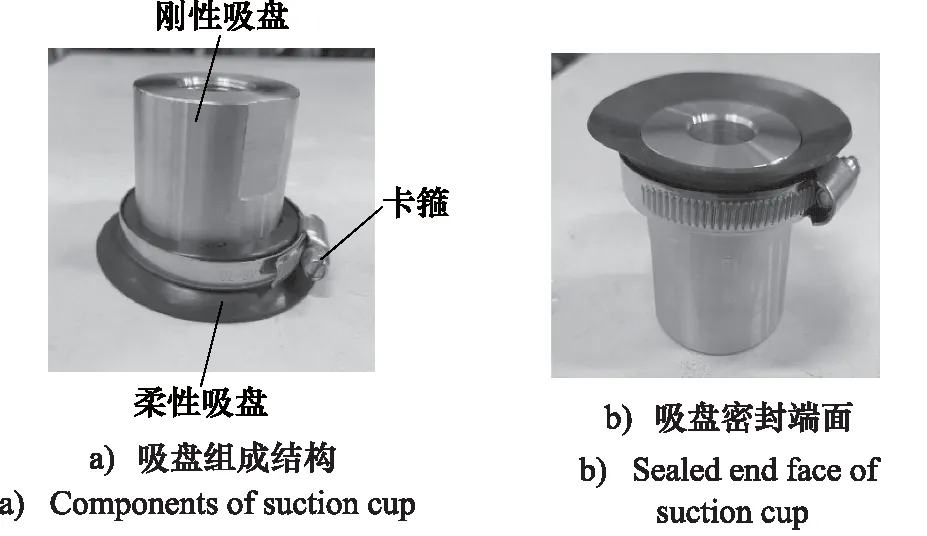

1.2 吸盤設計

剛柔組合吸盤的結構如圖4a所示,由柔性吸盤、剛性吸盤及卡箍組成。組合吸盤通過外部柔性吸盤進行密封,吸盤密封端面如圖4b所示,通過內部剛性吸盤限制柔性吸盤的變形,保持吸附能力,通過卡箍將柔性吸盤和剛性吸盤組合在一起。外部柔性吸盤為平底吸盤,這是由于平底吸盤吸附接觸面積大,與吸附對象貼合緊密,密封性較好,吸盤材料為丁腈橡膠,硬度選取HA50;為了保證吸盤的防腐性能,剛性吸盤和卡箍的材料均選取304不銹鋼。

圖4 剛柔組合吸盤實物圖

2 吸盤有限元分析

2.1 吸盤模型建立

借助三維繪圖軟件SolidWorks對吸盤進行建模,并將其導入Abaqus軟件進行分析。柔性吸盤使用的丁腈橡膠材料作為一種近似不可壓縮的超彈性材料,在Abaqus中采用二參數Mooney-Rivlin模型來表征[15]。

W=C10(I1-3)+C01(I2-3)

(1)

式中,W—— 應變能密度

C10,C01—— Mooney-Rivlin系數

I1,I2—— 第1和第2 Green應變不變量

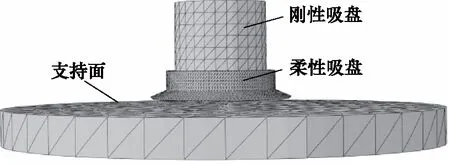

建立吸盤與支持面的有限元模型并劃分網格,如圖5所示。在模型中,柔性吸盤采用C3D10H單元類型[16],剛性吸盤和支持面采用C3D10單元類型,剛性吸盤與支持面的材料為不銹鋼304,彈性模量為1.94×105MPa,泊松比為0.28,密度為7.9×10-6kg/mm3。

圖5 吸盤與支持面的有限元模型

2.2 加載邊界條件

首先沿剛柔吸盤連接部分的徑向施加壓力載荷,模擬卡箍連接柔性吸盤與剛性吸盤的過程,然后為吸盤表面施加11 MPa壓力載荷,模擬1100 m水深的環境壓力,接著約束支持面所有自由度,指定吸盤一定的位移,使其緩慢地到達支持面位置,模擬柔性吸盤預緊變形的過程,最后將吸盤內側壓力改為1 MPa,模擬吸盤內部接通蓄能器的過程(蓄能器預充1 MPa壓力)。

2.3 仿真結果

1) 柔性吸盤等效應力情況

柔性吸盤等效應力的情況如圖6a所示,其最大等效應力為4.54 MPa,沒有超過丁腈橡膠的屈服強度25 MPa,說明柔性吸盤沒有發生屈服失效。

2) 柔性吸盤接觸應力情況

柔性吸盤接觸應力的情況如圖6b所示,可以看出,柔性吸盤密封面剛柔吸盤連接處的最大接觸應力分別為11.38 MPa和12.44 MPa,大于吸盤內外的壓差10 MPa,且兩處應力值較大的部分的應力分布較為均衡,說明柔性吸盤具有很好的密封性能。

3) 柔性吸盤預緊力情況

柔性吸盤的預緊力仿真結果如圖6c所示,柔性吸盤完全變形所需要的預緊力約為475 N, 中型以上ROV的推進力可以滿足吸盤的預緊要求。

圖6 柔性吸盤仿真結果

3 吸盤預緊力與吸附效果試驗

3.1 吸盤預緊力試驗

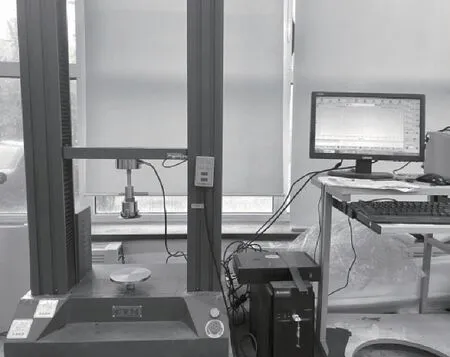

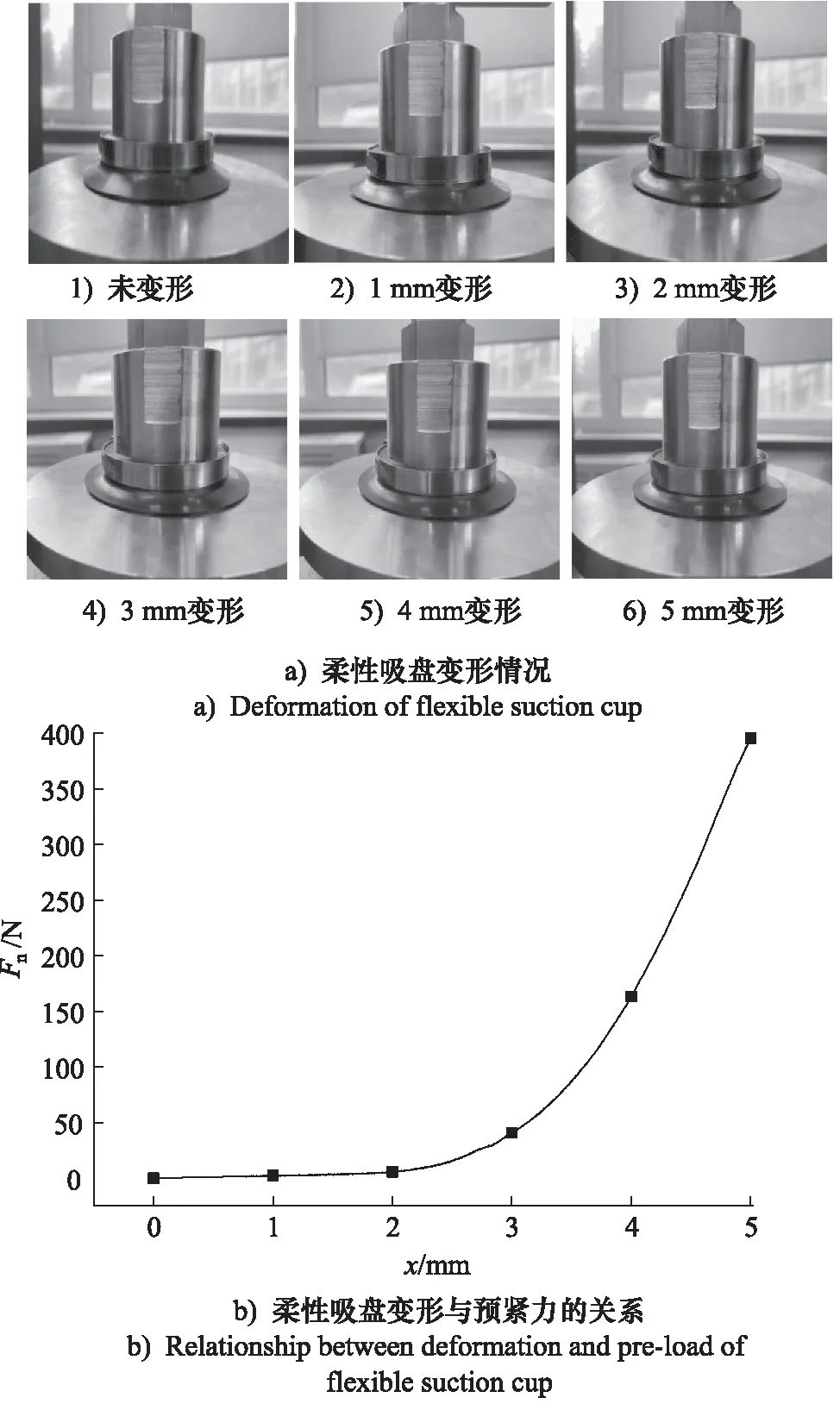

吸盤預緊力試驗采用CTM8010萬能試驗機,該試驗機采用伺服電機驅動系統使橫梁上下運動,實現試驗加載過程,其載荷位移傳感器可測量物體在相應變形下的載荷,其最大載荷范圍10000 N,載荷和位移的最大誤差不超過測試值的±0.01%和±0.1%,試驗設備的連接如圖7所示。通過鋼板接觸擠壓柔性吸盤,萬能試驗機控制柔性吸盤0~1,1~2,2~3,3~4,4~5 mm的位移,得到柔性吸盤變形情況如圖8a所示,并測試了柔性吸盤變形x與預緊力Fn的關系,如圖8b所示。可以看出,柔性吸盤變形為5 mm,即柔性吸盤完全變形時所需要的預緊力為390 N,試驗值與仿真值對比誤差約為17%。

圖7 吸盤預緊力試驗設備

圖8 柔性吸盤變形情況及變形與預緊力的關系

3.2 吸盤密封性能與吸附力試驗臺設計

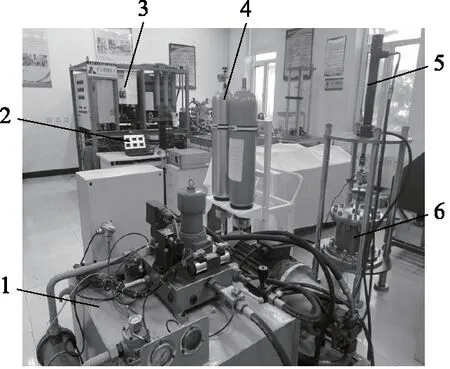

吸盤密封性能與吸附力試驗臺的作用是測試吸盤的密封時間及吸盤吸附力的大小,試驗臺連接情況及試驗臺液壓原理圖分別如圖9和圖10所示。試驗臺主要包括環境壓力模擬器、蓄能器、水壓系統、加載系統、采集系統等,環境壓力模擬器用于模擬并維持深海壓力環境,應滿足試驗加載的強度、剛度及密封要求,吸盤放置于環境壓力模擬器缸體內部,通過兩端加工螺紋的管路與三通接頭下端接通,三通接頭左右兩端分別接通壓力表與蓄能器,其上端通過螺栓連接拉壓力傳感器,拉壓力傳感器的型號為MSE-2t,量程為±2 t(即19600 N,受壓為正),精度為±0.05%,拉壓力傳感器的上端通過桿端關節軸承與加載油缸的伸出桿連接;氣囊式蓄能器的型號為BNXQ A20/10-F-Y,容積為20 L,公稱壓力為10 MPa,在試驗前為蓄能器預充1 MPa的氣體壓力。在蓄能器管路出口處連接壓力變送器,型號為CYYZ11-H-17-DZ-14-S-G2-D,量程為0~10 MPa,精度為0.1%,用于測量吸盤內部壓力變化;水壓系統為環境壓力模擬器提供高壓水源,水壓系統采用芬蘭某公司制造的綜合性水液壓試驗平臺,型號為HPU90.160-37,最大壓力可達16 MPa,在水壓系統泵源出口處連接壓力變送器,型號為CYYZ11-H-19-DZ-14-S-G2-D,量程為0~20 MPa,精度為0.1%,用于測量環境壓力;加載系統采用獨立的油壓系統,泵源選用額定壓力為28 MPa的柱塞變量泵A10VSO28DFR1,加載液壓缸固定于環境壓力模擬器上方,設計最高輸出拉力至少為19600 N,根據計算可選用柱塞直徑50 mm,伸出桿直徑36 mm的單出桿液壓缸,當液壓缸有桿腔壓力為23 MPa,無桿腔壓力(背壓)為0.7 MPa 時,不考慮摩擦力,液壓缸可輸出拉力為20400 N,滿足吸盤試驗要求。

1.油壓系統 2.采集系統 3.水壓系統 4.蓄能器 5.液壓缸 6.環境壓力模擬器

1、13.安全閥 2.水泵 3、14.比例溢流閥 4、9.手動開關閥 5.環境壓力模擬器 6.吸盤 7.壓力表 8.三通接頭 10.氣囊式蓄能器 11.液壓缸 12.三位四通閥 15.油泵

3.3 吸盤吸附性能試驗

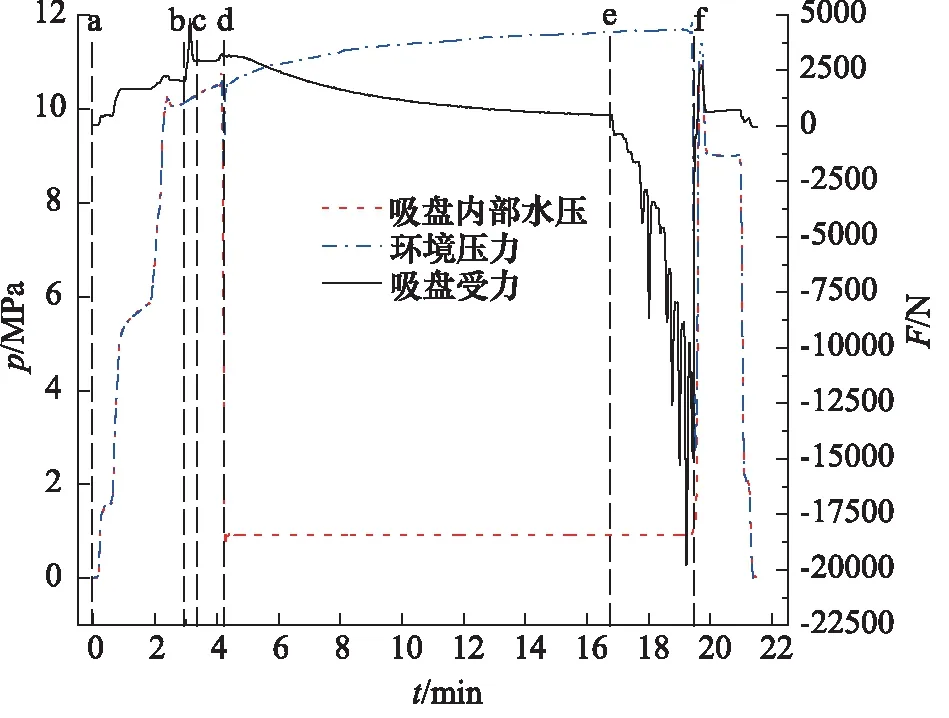

通過調節水壓系統與加載系統,同時測量并記錄環境壓力、吸盤內部水壓及吸盤受力隨時間變化的情況,得到吸盤吸附試驗結果如圖11所示。

圖11 吸盤密封性能與吸附力試驗結果

試驗過程可分為ab,bc,cd,de,ef等階段。ab段:調節水壓系統為環境壓力模擬器加壓到10 MPa左右,此時吸盤內部水壓與環境壓力保持一致,同時發現拉壓力傳感器有數值變化,這是由于水壓對于三通接頭存在力的作用,作用力約為2500 N;bc段:調節油壓系統,通過液壓缸為吸盤施加預緊力,發現吸盤受力有一個激增,這是由于吸盤在接觸支持面時存在沖擊現象,數值穩定后的作用力約為2900 N, 此時b,c點傳感器數值的差值即為吸盤受到的預緊力,約為400 N,此時柔性吸盤完全變形;cd段:在d點開啟手動開關閥9,接通蓄能器與吸盤內部, 此時吸盤內部水壓迅速下降到1 MPa(蓄能器預充壓力);de段:在此階段可以看到吸盤內部水壓沒有變化,說明吸盤沒有發生泄漏現象,可以看出吸盤在15 min內沒有發生泄漏;ef段:調節油壓系統,為吸盤施加拉力,根據吸附力公式:

(2)

式中,F—— 吸盤吸附力

D—— 剛性吸盤外徑,52 mm

d—— 連接吸盤與蓄能器的管路外徑尺寸,28 mm

p1—— 環境壓力,11 MPa

p2—— 吸盤內部水壓,1 MPa

計算得到吸盤最大吸附力至少為15000 N。吸盤在f點脫離支持面,從試驗結果可以看出吸盤最大吸附力超過15000 N。

4 結論

(1) 基于負壓吸附原理設計了一種深海吸附裝置,介紹了裝置主體結構和工作過程,繪制了吸附系統原理圖,并對吸附裝置的吸盤進行了設計,吸盤由柔性吸盤、剛性吸盤及卡箍組成;

(2) 對吸盤預緊力進行了試驗,預緊力為390 N時柔性吸盤完全變形,試驗值與仿真值對比誤差約為17%;

(3) 搭建了吸附試驗臺,對吸盤的密封性能和吸附力進行了試驗。結果表明:吸盤在外界環境壓力為11 MPa,吸盤內部壓力為1 MPa的情況下,15 min內沒有發生泄漏,且可以提供至少15000 N的吸附力。