堅硬頂板爆破弱化礦壓控制技術研究

王 立

(內蒙古同煤鄂爾多斯礦業投資有限公司,內蒙古 鄂爾多斯 017000)

隨著我國煤礦開采機械化水平的提高,工作面的推進速度以及開采強度不斷加大[1]。在這種前提下,若煤層頂板存在堅硬巖層,則會使工作面后方懸頂面積增大,從而導致出現工作面來壓強度高、巷道變形量大等問題[2],嚴重影響井下的安全生產。目前,堅硬頂板弱化控制的主要技術措施有爆破切頂卸壓技術、水力壓裂技術、二氧化碳致裂技術[3]等,取得了一定成效,但同時也存在作業空間小、人力及經濟投入量大等問題。

本次研究針對山西某礦的生產地質條件,采用在兩巷布置扇形鉆孔,通過爆破對堅硬頂板進行弱化的方式,以期控制老頂初次來壓以及周期來壓強度,降低巷道變形量,確保工作面的安全生產。

1 工程背景

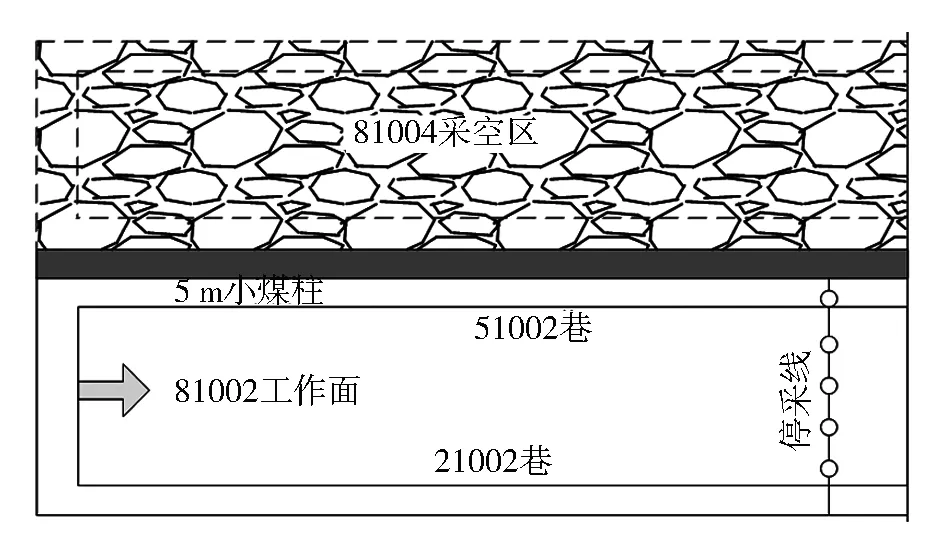

山西某礦目前開采9+10號合并層,采用81002工作面綜采放頂煤采煤工藝。該工作面平均埋深270 m,工作面可采長度450 m。其中,工作面運輸巷道為21002巷,回風巷為51002巷。如圖1所示。

圖1 工作面布置示意

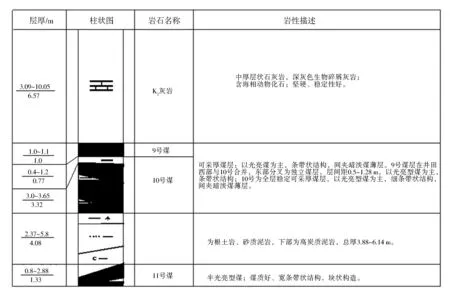

工作面煤層傾角0~6°。煤層厚度平均為4 m。工作面局部柱狀圖如圖2所示。煤層直接頂為K2灰巖,根據礦方資料顯示,其普氏硬度系數f=11,屬堅硬巖層。

圖2 煤層綜合柱狀

2 預裂爆破參數理論分析

1) 爆破孔角度。假如在炮孔施工中的仰角確定應結合工作面頂板的實際情況,其參考計算公式如下[4]:

式中:l為炮眼水平投影長度(根據巷道開孔位置與所需預裂的堅硬頂板終孔位置確定);θ為煤層傾角;a為炮眼開口位置與頂板的距離;H為放頂高度。代入相關數值可以得出,本次炮孔仰角為28°。

2) 爆破孔直徑。在炮孔直徑選擇時應結合礦井現場情況,綜合考慮斷面大小、炸藥性能、鉆孔速度等因素。接桿鑿巖時常用直徑為50~75 mm的鉆桿。結合礦方鉆桿情況,本次選取孔徑為55 mm。

3) 爆破孔深度。一般情況下在施工爆破孔前,應先測定好頂板長度,設計炮孔傾角,確保炮孔傾角的投影長度符合爆破放頂的要求,然后再通過計算得出爆破孔的鉆進長度。炮孔深度關系如下:

L=l/cosα

根據該礦鉆機技術性能、鉆眼速度、巖石力學性質、煤層賦存條件等因素,計算得出爆破孔深度為17 m。

4) 爆破孔間距。計算爆破生成裂隙范圍的方法有很多,最常用的是裂隙圈計算公式[5]:

式中:RP為裂隙圈半徑。σ為應力波衰減值,σ=2-v/(1-v)。v為泊松比,取0.3。P為應力波初始徑向應力峰值,P=ρ0D2(rc/rb)6·n/8;D為炸藥爆速,5 000 m/s;ρ0為炸藥密度,500 g/m;rc為藥包半徑,26 mm;n為壓力增大系數,取9;rb為炮眼半徑,27.5 mm。St為巖體抗拉強度,5 MPa;炮眼排距應小于2倍的裂隙圈半徑。

計算得出RP為0.45 m,因此間排距應小于0.9 m,本次的炮孔間距取0.5 m。

5) 裝藥結構與藥量。在進行預裂爆破時,如果裝藥量過大,則會引起炮孔破壞,影響圍巖完整性,同時還可能損壞相關設備;如果裝藥量過小,則達不到預裂爆破的目的。因此裝藥量的確定要根據相關礦井頂板巖層的性質、炸藥的類型、炮孔的布置等因素來確定。一般選用經驗公式來確定。

Q=0.187qW3

式中:q為標準拋擲爆破單位耗藥量;W為炸藥的最小抵抗線。通過計算,本次的單孔裝藥量為10 kg。

3 頂板預裂方案

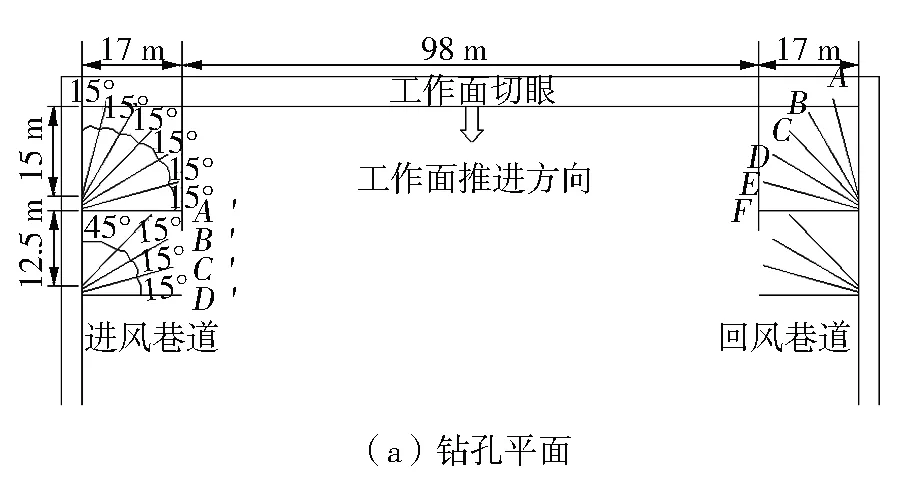

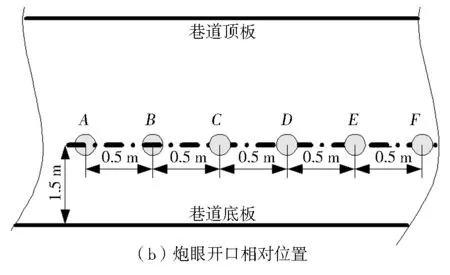

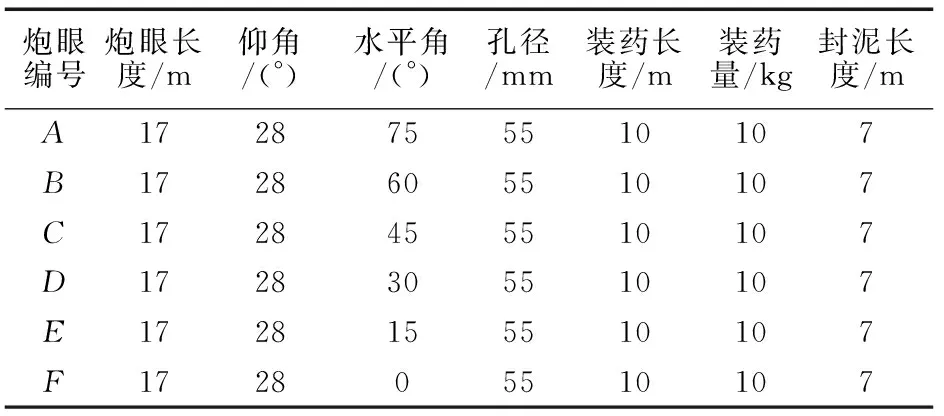

1) 炮孔布置:爆破目標層位為K2灰巖,其平均厚度為6.57 m。運輸巷和回風巷從切眼處至回采方向30 m范圍內各布置兩組炮孔,第一組距離工作面切眼15 m,第二組距離第一組12.5 m。第一組為6個炮孔,分別為A、B、C、D、E、F,扇形布置,鉆孔深度均為17 m,仰角28°,其中F鉆孔與工作面平行,A、B、C、D、E鉆孔與巷道中線成75°、60°、45°、30°、15°夾角;終孔間距為0.5 m;鉆孔開孔距離巷道底板1.5 m。

第二組為4個炮孔,分別為A'、B'、C'、D',扇形布置,深度均為17 m,仰角28°,其中D'鉆孔與工作面平行,A'、B'、C'鉆孔與巷道中線成45°、30°、15°夾角;終孔間距為0.5 m;鉆孔開孔距離巷道底板1.5 m。

鉆孔布置示意如圖3所示,鉆孔參數見表1。

圖3 爆破方案鉆孔布置示意

表1 兩巷道內每組炮眼參數與裝藥量

2) 兩巷爆破:聯線采用“局部并聯,總體串聯”的方式進行(即炮孔之間串聯,每個炮孔內并聯)。炮孔起爆順序是每次起爆1個炮孔,采用起爆順序:A—B—C—D—E—F。

4 現場試驗效果分析

1) 老頂來壓情況。表2為沿工作面長度不同部位老頂初次來壓步距和初次來壓動載系數的統計結果。可見,初次來壓步距為28~34 m,平均31 m,工作面機巷部位早于風巷部位;來壓前支架的平均載荷為23~31 MPa,平均26.5 MPa;來壓期間支架的平均載荷為29~39 MPa,平均33.2 MPa;來壓期支架峰值載荷為31~42 MPa,平均36 MPa;整體上表現為工作面風巷部位支架載荷>工作面中部支架載荷>工作面機巷部位支架載荷,來壓動載系數為1.04~1.26,平均1.12,表現為來壓不明顯特征。

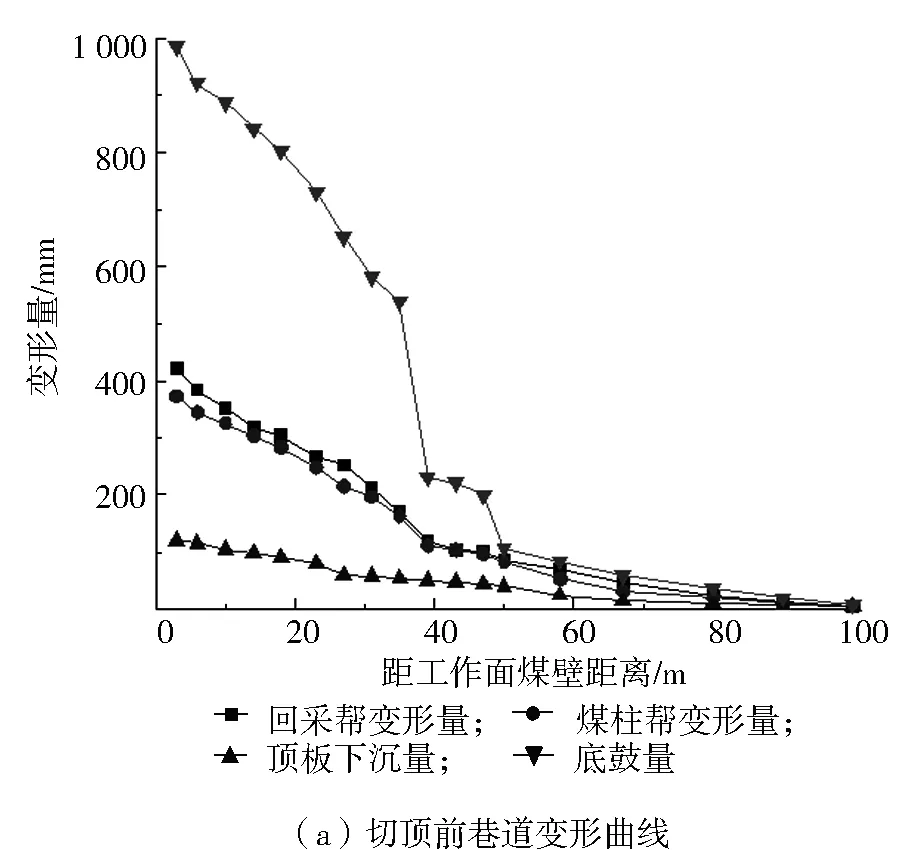

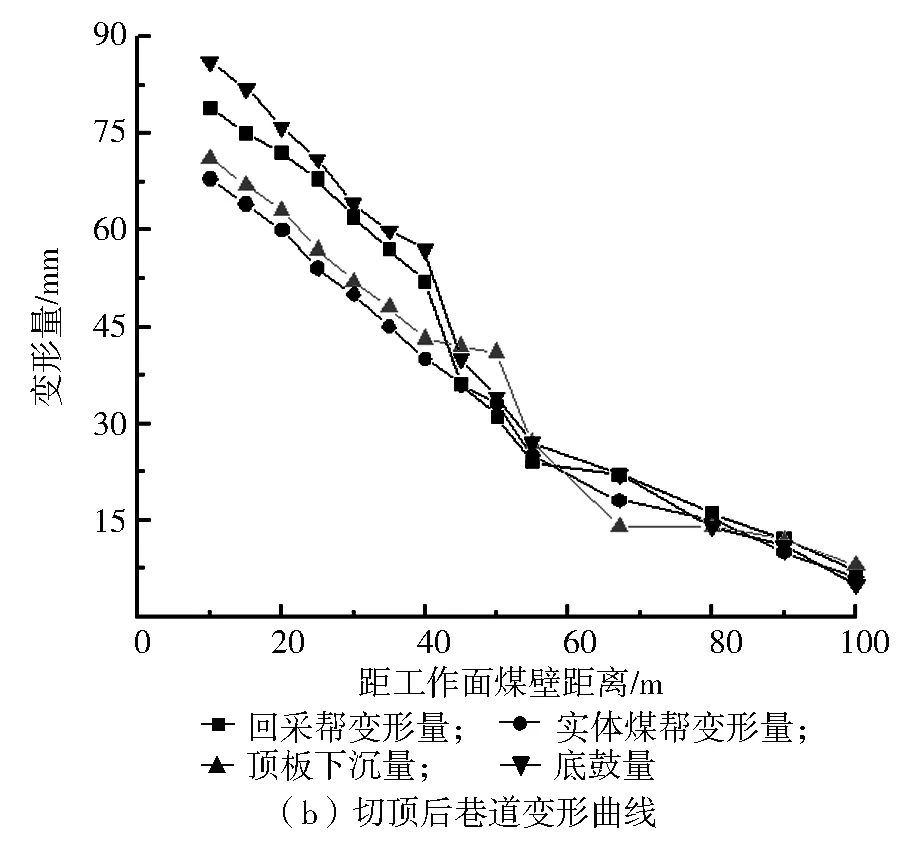

2) 巷道變形情況。1號、2號測點分別位于未實施爆破切頂的巷道以及本次的試驗巷道中。通過對比1號及2號測點的巷道變形情況進一步驗證本次爆破弱化堅硬頂板效果。觀測結果如圖4所示。

根據巷道變形觀測數據結果可知,巷道兩幫的變形量由原來的最大420 mm降低為80 mm,頂板下沉量由原來的120 mm降低為70 mm,底鼓量由原來的1 000 mm降低為88 mm。其中,兩幫變形量降低比例達81%,底鼓量降低比例達到91.2%.因此,本次試驗在該礦的地質條件下對兩幫及底鼓的變形控制效果最為顯著。

圖4 切頂前后巷道表面位移變化曲線

5 結 語

1) 通過理論分析,確定爆破目標層位為6.57 m厚的K2灰巖。爆破孔仰角為28°,直徑為55 mm,深度為17 m,間距為0.5 m,單孔裝藥量為10 kg。

2) 對堅硬頂板爆破弱化方案進行設計,并在現場實施。監測結果表明,在實施爆破弱化堅硬頂板方案后老頂來壓不明顯,且使巷道兩幫變形量較不切頂情況下降低81%,底鼓量降低91.2%.效果十分顯著。