某鐵礦山尾礦平衡方案研究應用

鄭德彬

(五礦礦業(安徽)工程設計有限公司)

某地下磁鐵礦礦山位于安徽省中部,距長江僅數千米。受本地區環保、安全的要求,不允許建設尾礦庫,地表也不允許塌陷,故選擇充填采礦法進行開采。

礦山設計生產規模130萬t/a,破碎系統采用常規三段一閉路流程,粗碎設置于井下,中細碎及篩分作業位于地表,粗碎及篩上產品磁滑輪干拋,篩下產品粗粒濕式預選拋尾;磨選采用階段磨礦階段選別流程,兩段磨礦,三段選別,一段選別采用普通大筒徑磁選機,二、三段采用高效脈動雙筒磁選機,磁選精礦為最終精礦,尾礦自流入尾礦濃縮池。

充填采用深錐濃密機全尾砂膠結充填工藝,充填材料為尾砂和膠固粉。膠固粉與尾砂漿按一定配比攪拌均勻,并自流輸送至井下采空區。

1 存在的問題

隨著礦山的生產,礦石性質發生了較大的變化,引起了后續選礦、充填等一系列問題。

根據前期的試驗研究,礦石磨至-200目80%即可選出品位66%以上的鐵精礦,但實際生產過程中,要獲得品位66%以上的鐵精礦,磨礦細度需達-200目90%。磨礦細度的提高,濕尾粒度隨之變細,充填深錐濃密機底流濃度下降,且CaO、MgO含量均超過11%,充填料漿流動性變差,導致充填濃度低,單位空區充填尾砂量減小,富裕出的尾砂無處排放,而且為保證空區充填強度,低濃度、細尾砂漿需加大膠凝材料用量,增加充填成本[1-2]。

2 解決方案

2.1 增大一段干選廢石量

礦山每噸原礦的選礦加工和尾砂充填成本按65.61元計,每噸精礦售價按1 191元計。

目前,井下出礦平均品位約20.84%、磁性鐵含量約13.65%,其中-2 mm粉礦產率30.18%,一次干拋尾礦品位5.71%、磁性鐵含量3.15%、-2 mm產率9.49%,最終精礦品位65.24%、磁性鐵含量61.90%。

按后續選別磁性鐵回收率99%計,簡單、靜態推算,磨選干拋廢石產出的鐵精礦價值正好覆蓋加工成本所對應的干拋廢石磁性鐵品位為3.45%,即拋出廢石的磁性鐵含量低于3.45%,選廠將產生正經濟效益,同時可減少濕尾砂量,有利于實現采充平衡。

選廠現一次拋尾磁性鐵品位為3.15%,低于經濟平衡品位3.45%,只要新增拋尾品位低于該品位,加大拋尾量,可減少濕尾產生量,緩解充填尾礦過剩問題(以上分析忽略了粗粒干尾外售的效益)。

2.2 尾礦分級

用旋流器對全尾砂進行粗細分級,沉砂用于井下充填,從而提高尾礦充填濃度,降低充填灰砂比,較少企業充填成本;旋流器溢流進行綜合利用,確保尾礦不外排,保護了環境。濕尾旋流器分級結果見表1。

?

從表1可知,選廠濕尾-74、-38μm粒級產率分別高達89.32%及77.02%,在此粒度下的充填濃度為58%,對應的充填灰砂比為1∶5;沉砂產率為60%,-74、-38μm粒級產率分別為56.16%、40.41%,粒度明顯變粗,充填濃度提高至65%,對應的充填灰砂比為1∶8,滿足充填強度要求。產率為40%的旋流器溢流可用于后續資源化利用。

2.3 細粒尾礦資源化利用[3-6]

2.3.1 技 術

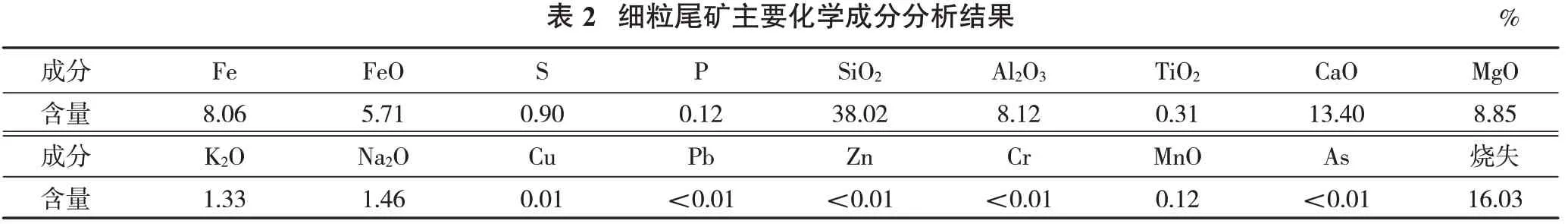

細粒尾礦-74、-38μm粒級產率分別高達98.44%和90.92%,主要化學成分分析結果見表2。

?

本著資源綜合利用,建設節約型、環境友好型礦山的理念,推薦的細粒尾礦綜合利用方案:

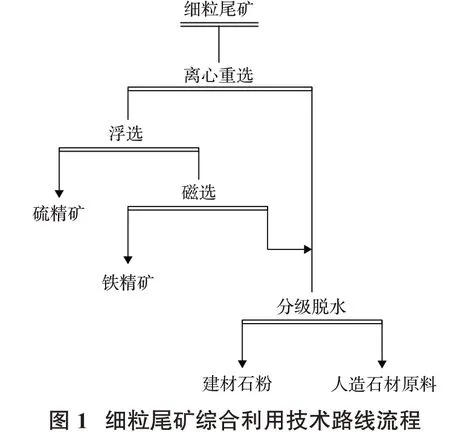

細粒尾礦首先利用無動力連續排礦離心選礦機富集分離出重礦物,同時降低礦泥對后續選礦作業的影響,然后再利用浮選選出重礦物中的硫化物,獲得硫精礦,再用磁選工藝選出中低品位鐵精礦,該鐵精礦可配入選廠精礦或進一步經浮選或焙燒處理獲得合格鐵精礦。

經預富集和磁選產生的再選尾礦直接進入旋流器分級,旋流器的底流、+600目尾礦進入XMZG900/2000型隔膜壓濾機脫水,脫水產品為建材石粉,-600目尾礦經濃縮板框壓濾脫水機脫水后,進入人造石材生產系統。

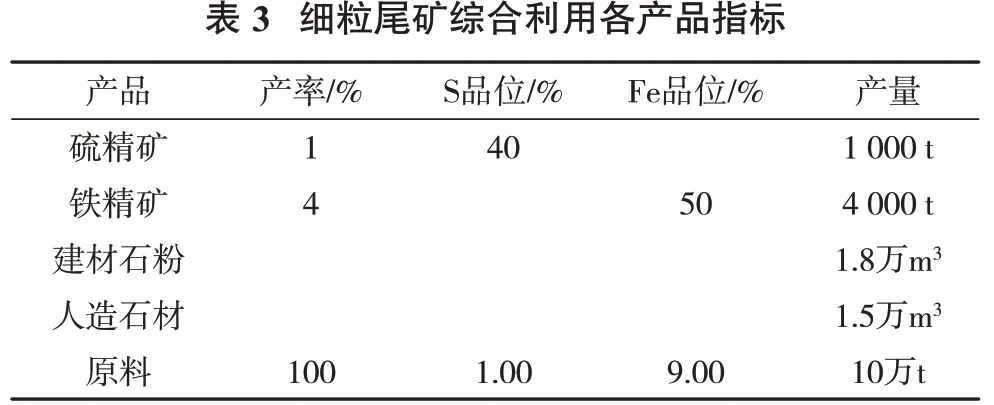

細粒尾礦資源化綜合利用技術路線流程見圖1,綜合利用各產品指標見表3。

?

2.3.2 經濟

(1)項目總投資預計1 000萬元。

(2)項目產值:①尾礦處置費150萬元;②硫精礦銷售額15萬元;③鐵精礦銷售額80萬元;④建材石粉銷售額72萬元;⑤人造石材銷售額375萬元;⑥年運行成本300萬元。因此,項目年效益392萬元。

3 結 論

(1)某地下磁鐵礦礦山采用充填采礦法開采。隨著礦石性質的變化,充填料漿流動性變差,導致充填濃度低,單位空區充填尾砂量減小,富裕出的尾砂無處排放,且膠凝材料用量大。

(2)為了解決多余尾礦的出路問題,提出了增大一段干選廢石量、細粒濕尾分級、粗粒用于充填、細粒資源化利用的一攬子解決方案。

(3)干選廢石可作為建材出售,增加企業的經濟效益;粗顆粒尾礦用于井下充填,充填濃度可由58%提高至65%,灰砂比由1∶5降低至1∶8,充填性能、充填效果顯著優化;細粒尾礦進行資源化綜合利用。

(4)項目具有投資少、效益高、風險小的特點,可有效解決尾礦充填、排放等問題,年效益392萬元。