基于加速熱老化試驗(yàn)的橡膠活化能及壽命分析

時興波 陳學(xué)永 江 浪 薛歡歡

(中航光電科技股份有限公司,河南 洛陽 471000)

隨著社會的發(fā)展,設(shè)備性能也在不斷優(yōu)化提升,對設(shè)備的壽命評估提出了更高的要求,而橡膠密封材料是決定設(shè)備壽命的重要因素之一,因此探索橡膠密封材料的壽命具有重要意義[1]。尤其對價格昂貴或不易更換的設(shè)備來說,準(zhǔn)確評估其使用壽命就具有更加突出的作用。

橡膠材料作為一種高分子合成材料,通病是易老化,在使用和貯存過程中,其性能會隨時間的增加而逐漸下降[2]。研究橡膠壽命的方法有很多,但目前主要以烘箱加速熱老化方法為主,其測試結(jié)果的準(zhǔn)確性相對較高[3]。

該文以熱烘箱加速熱老化法測試所得橡膠壓縮永久變形率為依據(jù),利用阿累尼烏斯公式研究苯醚撐硅橡膠壓縮永久變形率隨時間、溫度變化而變化的關(guān)系,從而分析橡膠的活化能和壽命。

1 試驗(yàn)樣件制備和老化參數(shù)選擇

試驗(yàn)選擇的橡膠種類為苯醚撐硅橡膠(SP6265),按照GB/T 1683—2018制備試樣,試樣直徑為(10±0.2)mm,高度為(10±0.2)mm。限制器尺寸按照標(biāo)準(zhǔn)制作,試樣壓縮率為硬度選擇標(biāo)準(zhǔn)中規(guī)定的30%。

熱老化試驗(yàn)箱符合GB/T 3512—2014的規(guī)定。根據(jù)橡膠試樣的耐溫條件選擇老化溫度為120 ℃、130 ℃、140 ℃、150 ℃和160 ℃進(jìn)行試驗(yàn),因此試樣分為5組,每組至少5個測試試樣,每組試樣測試數(shù)據(jù)不少于12個,試驗(yàn)最長時間為136 d。

2 時溫等效模型

橡膠的反應(yīng)速率符合時溫等效模型,時溫等效模型是根據(jù)阿累尼烏斯公式[4]建立的,如公式(1)所示。

式中:K(T)為反應(yīng)速率常數(shù);B為指數(shù)因數(shù);E為表面活化能,J·mol-1; R為摩爾氣體常數(shù),8.314 J·K-1·mol-1;T為熱力學(xué)溫度,K;e為自然常數(shù),約為2.718。

橡膠老化時間t與老化溫度T之間的關(guān)系如公式(2)所示[5]。

式中:t為反應(yīng)時間; A為常數(shù)項(xiàng)。

按照標(biāo)準(zhǔn)GB/T 20028—2005中作圖法求得公式(1)中的未知數(shù)E和A,可計算不同溫度下,橡膠反應(yīng)到臨界值時所用的時間。

假設(shè)橡膠在T1溫度下,要求壽命為t1,希望通過加速熱老化法得到當(dāng)期望加速溫度為T2時,需要加速老化的時間t2,代入公式(2)可得公式(3)、公式(4)。

公式(2)減公式(1),變換后得到公式(5)[6]。

因此,在已知活化能E、T1和t1的情況下,可計算期望加速溫度T2時橡膠的加速老化時間t2。

此外,通過測試各組數(shù)據(jù)的相關(guān)性,可排除測試中誤差過大的數(shù)據(jù)組。相關(guān)系數(shù)應(yīng)大于相關(guān)系數(shù)檢驗(yàn)表中的對應(yīng)值。相關(guān)系數(shù)r如公式(6)所示。

式中:W為反應(yīng)速率常數(shù)的對數(shù),W=lgK;Z為熱力學(xué)溫度的倒數(shù),Z=T-1;f為試驗(yàn)溫度的數(shù)量。

相關(guān)系數(shù)表中顯著水準(zhǔn)為0.01,自由度df=p-2的表值,p為試驗(yàn)數(shù)據(jù)組數(shù)。該試驗(yàn)中p為5,因此自由度df為3,因此查表可知,當(dāng)計算值大于0.959時,滿足數(shù)據(jù)相關(guān)性,否則需要重新試驗(yàn)或補(bǔ)做試驗(yàn)。

作圖時,需要用到壓縮永久變形性能保持率y,如公式(7)所示。

式中:y為性能保持率; C%為壓縮永久變形率。

3 結(jié)果分析

3.1 數(shù)據(jù)分析與作圖

同種橡膠測試的數(shù)組之間存在相關(guān)性,試驗(yàn)后對測試數(shù)組的相關(guān)性進(jìn)行分析,可將測試數(shù)據(jù)的誤差控制在可接受范圍,使計算的結(jié)果更加可靠。根據(jù)公式(6)計算可得到所有測試的5組試驗(yàn)數(shù)據(jù)的相關(guān)系數(shù)r為0.9 985,大于相關(guān)系數(shù)表中要求的0.9 590,因此測試數(shù)據(jù)的相關(guān)性滿足要求,可用于數(shù)據(jù)分析。

用MATLAB軟件畫出在120℃、130℃、140℃、150℃和160℃下測試的5組數(shù)據(jù)點(diǎn),并根據(jù)每個試驗(yàn)溫度下的數(shù)據(jù)點(diǎn)分布,采用數(shù)據(jù)擬合的方式求取最佳擬合曲線,如圖1所示(坐標(biāo)為壓縮永久變形性能保持率y(C%是壓縮永久變形率),橫坐標(biāo)為時間對數(shù)lnt)。

圖1 性能保持率與老化時間

橡膠臨界值是指橡膠性能退化到不可接受前的性能保持率。設(shè)置該試驗(yàn)樣品臨界值為50%,即壓縮永久變形減少至初始值的50%。由于試驗(yàn)中存在誤差(例如測試誤差),因此選取擬合曲線上橡膠臨界值的老化時間對數(shù)lnt更能反映真實(shí)情況。橡膠在不同溫度下老化時間對數(shù)見表1。

表1 橡膠老化到臨界值(50%)時老化時間對數(shù)

通過公式(2)可知,每種橡膠老化時間對數(shù)lnt與熱力學(xué)溫度倒數(shù)1/T的關(guān)系應(yīng)為1條直線。為了更加貼近實(shí)際的直線,在表1中選取5個不同溫度下老化時間對數(shù)lnt和熱力學(xué)溫度倒數(shù)1/T,通過數(shù)據(jù)擬合的方式求取最佳擬合直線,即老化時間對數(shù)lnt與熱力學(xué)溫度倒數(shù)1/T的關(guān)系線,如圖2所示。

圖2 老化時間和老化溫度對應(yīng)圖

3.2 活化能計算

橡膠熱氧老化是指由于受到熱、氧的作用,橡膠的分子結(jié)構(gòu)和性能發(fā)生改變,橡膠分子中—C=C—化學(xué)鍵消失,—C—O—化學(xué)鍵生成,破壞了橡膠的分子結(jié)構(gòu),導(dǎo)致橡膠壓縮永久變形、拉斷伸長率等性能退化,外在表現(xiàn)為橡膠老化后變色、變軟以及表面變黏等[7]。橡膠活化能反應(yīng)了橡膠材料熱氧老化中分子反應(yīng)速率的快慢,并且作為材料的本征屬性,可以將每種橡膠的活化能看作1個常數(shù)。活化能E值越大,說明橡膠分子反應(yīng)所需要的能量越大,反應(yīng)速率越慢,材料性能退化越慢。

通過MATLAB軟件擬合出最佳的老化時間與老化溫度之間關(guān)系,如公式(8)所示。

苯醚撐硅橡膠活化能E=10395.48×R,R為常數(shù)8.314,因此,計算苯醚撐硅橡膠活化能E=86.4 kJ/mol。

3.3 壽命計算及加速老化試驗(yàn)驗(yàn)證

3.3.1 橡膠壽命計算

橡膠產(chǎn)品在使用過程中存在明顯的老化現(xiàn)象,但在評估其壽命時卻存在一些困難,基于阿累尼烏斯公式的熱老化試驗(yàn)是目前國際上認(rèn)可度較高的方法,其適用范圍較廣[8]。在適宜環(huán)境下,熱氧老化也是影響橡膠壽命的主要原因。

由公式(8)可知,設(shè)置橡膠壓縮永久變形臨界值為50%,當(dāng)橡膠產(chǎn)品在老化溫度130 ℃(熱力學(xué)溫度T為403.15 K)使用時,橡膠壓縮永久變形退化到臨界值的時間為86.98 d;當(dāng)橡膠產(chǎn)品在老化溫度為80 ℃(熱力學(xué)溫度T為353.15 K)使用時,橡膠壓縮永久變形退化到臨界值的時間為9.1 a。

由此也可以看出,計算出橡膠活化能E值后,可以計算出不同溫度下橡膠的壽命,這為工程上評估產(chǎn)品的壽命提供了支撐。

3.3.2 加速老化試驗(yàn)驗(yàn)證

在實(shí)際應(yīng)用中,許多產(chǎn)品對使用溫度T1和設(shè)計壽命t1是有要求的,例如產(chǎn)品開發(fā)之初就要求在60 ℃下使用15 a。設(shè)計壽命一般是按年計算的,實(shí)際試驗(yàn)幾乎不可能先在使用溫度下老化到設(shè)計壽命再驗(yàn)證性能是否可以滿足。因此,采用時溫等效模型,利用高溫加速老化試驗(yàn)等效低溫長壽命的老化情況是非常必要的,這也是阿累尼烏斯方程的重要作用。

由公式(5)轉(zhuǎn)換后可得到公式(9),得到加速老化時間t2和設(shè)計壽命t1的關(guān)系。

通過計算,活化能E=86.4 kJ/mol,R為常數(shù)8.314。加速老化驗(yàn)證溫度T2根據(jù)橡膠材料耐溫情況及實(shí)際可接受的加速老化時間而定,因此可計算出溫度T2下加速老化時間t2。

通過計算,如果產(chǎn)品在60 ℃下使用15 a,加速老化驗(yàn)證溫度T2不同時的加速時間,見表2。

表2 不同老化時間和老化溫度轉(zhuǎn)化

由此可知,越接近實(shí)際使用溫度T1,加速老化試驗(yàn)時間t2越長,隨著加速老化驗(yàn)證溫度T2逐漸遠(yuǎn)離實(shí)際使用溫度T1,加速老化時間t2相對縮短。

僅考慮熱氧老化的影響,產(chǎn)品實(shí)際使用溫度為60 ℃,設(shè)計壽命15 a橡膠的老化性能,可用90 ℃溫度下老化時間415.8 d或110 ℃溫度下老化時間93.3 d或130 ℃溫度下老化時間24.3 d驗(yàn)證其老化后的性能。

3.4 溫度與壽命對應(yīng)關(guān)系

橡膠壽命降低的原因主要是橡膠分子間發(fā)生化學(xué)反應(yīng),原本分子鍵斷裂,導(dǎo)致分子結(jié)構(gòu)被破壞,外在表現(xiàn)為橡膠壓縮永久變形率、拉斷伸長率等性能降低。橡膠分子碰撞接觸才有可能發(fā)生化學(xué)反應(yīng),但并不是所有分子間的碰撞都能發(fā)生反應(yīng),只有能量高的活化分子碰撞才能發(fā)生反應(yīng)。當(dāng)溫度升高時,橡膠分子中更多的分子轉(zhuǎn)化為活化分子,因此分子間的有效碰撞增加,從而加快了反應(yīng)速率。橡膠所處的環(huán)境溫度是影響橡膠壽命的重要因素之一,通常情況下,環(huán)境溫度升高,橡膠壽命降低。橡膠產(chǎn)品在壓縮密封環(huán)境中,壓縮永久變形率是衡量壽命的重要性能,壓縮永久變形是受橡膠彈性恢復(fù)能力支配的,橡膠的彈性恢復(fù)是分子鏈伸長引起的,當(dāng)分子鏈斷裂時,橡膠壓縮后不能恢復(fù)到原有高度。

從圖1性能保持率與老化時間對數(shù)關(guān)系圖可知,當(dāng)臨界值相同時,溫度越高,老化所用時間越短,相對應(yīng)的橡膠壽命也越短。

根據(jù)公式(8)可以計算出橡膠臨界值為50%時,不同試驗(yàn)溫度下橡膠的老化時間見表3。

表3 不同溫度對老化壽命影響

由表3可知,該文選用的苯醚撐硅橡膠在溫度升高時,老化時間大幅降低。試驗(yàn)溫度范圍內(nèi),老化溫度每升高10 ℃,性能退化到臨界值的50%時的老化時間大約降低到原來的1/2。

溫度對橡膠壽命的影響較大,因此在橡膠的使用溫度范圍內(nèi),其中一個增加橡膠壽命的方法就是降低橡膠產(chǎn)品處的溫度。另外,如果產(chǎn)品中有其他影響橡膠性能的因素,例如橡膠接觸反應(yīng)催化劑、酸性介質(zhì)等,還應(yīng)該考慮這些外在介質(zhì)對橡膠反應(yīng)的影響。溫度的升高可能會對外在介質(zhì)與橡膠的相互反應(yīng)起到促進(jìn)作用。

3.5 臨界值對壽命的影響分析

根據(jù)實(shí)際產(chǎn)品的結(jié)構(gòu)和性能指標(biāo)要求來確定臨界值,受密封結(jié)構(gòu)的具體尺寸、表面光潔度、使用環(huán)境以及應(yīng)力條件等多種因素的影響,應(yīng)該根據(jù)具體情況確定臨界值,盡量選擇合理的臨界值,使設(shè)備的壽命達(dá)到最優(yōu)。確定橡膠臨界值的過程是比較煩瑣的,可能需要大量的試驗(yàn)及反復(fù)驗(yàn)證,確定臨界值對評估壽命來說是非常重要的,要想獲得橡膠產(chǎn)品的準(zhǔn)確壽命,就必須確定橡膠的臨界值。

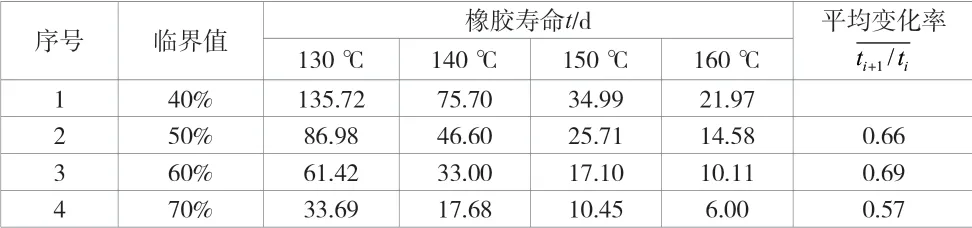

從圖1性能保持率與老化時間對數(shù)關(guān)系圖可知,當(dāng)橡膠老化溫度相同時,壓縮永久變形保持率(臨界值)越大,壽命越短。用3.1中相同的方法可以計算出臨界值不同的橡膠的壽命與老化溫度之間的關(guān)系,計算結(jié)果見表4。

表4 不同臨界值對應(yīng)橡膠壽命分析

從表4中可以看出,橡膠臨界值對橡膠壽命的影響很大,將該文選用的苯醚撐硅橡膠的臨界值提高10%,試驗(yàn)溫度范圍內(nèi)老化時間大約減少為原來的60%。

4 結(jié)語

該文通過熱烘箱加速熱老化試驗(yàn)研究苯醚撐硅橡膠的活化能及壽命,并結(jié)合各數(shù)組間的相關(guān)系數(shù)確定了試驗(yàn)數(shù)據(jù)的有效性,總結(jié)如下:1)采用熱烘箱老化法分析苯醚撐硅橡膠的活化能為86.4 kJ/mol,利用活化能、時間和溫度的關(guān)系可以計算不同溫度下老化到臨界值所需要的時間,例如老化溫度為80 ℃時,老化到臨界值(50%)時的壽命為9.1 a。2)可根據(jù)時溫等效模型利用橡膠短期高溫老化試驗(yàn)?zāi)M長期在相對低溫狀態(tài)下的性能退化情況。該文選用的苯醚撐硅橡膠可用130 ℃溫度下老化24.3 d的性能退化數(shù)據(jù)模擬在60 ℃溫度下使用15 a后的性能退化情況。3)同種橡膠,在老化時間相同的情況下,溫度越高壓縮永久變形率越大,該文選用的用苯醚撐硅橡膠在試驗(yàn)溫度范圍內(nèi),溫度每升高10 ℃,壓縮永變形率退化到臨界值時的時間大約降低到原來的1/2。4)應(yīng)該根據(jù)產(chǎn)品的工作狀態(tài)和性能要求,通過分析和試驗(yàn)認(rèn)真地確定產(chǎn)品的臨界值,臨界值對壽命的影響較大。該文選用的苯醚撐硅橡膠在臨界值每提高10%,試驗(yàn)溫度范圍內(nèi)老化時間大約減少為原來的60%。