阿特拉斯空壓機組遠程自動控制功能系統安全性提升的實現

牟萬勤

(甘肅酒鋼集團宏興鋼鐵股份有限公司,甘肅 嘉峪關 735100)

1 系統介紹

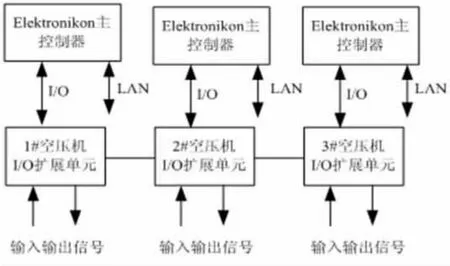

酒鋼七空壓站各有三套阿特拉斯空壓機作為公輔系統為各工序提供壓縮空氣,機組的可靠性較高。用戶通過控制器上的液晶面板,可以監視空壓機的各項運行參數,并完成啟動、停機、加載、卸載等操作。阿特拉斯空壓組控制系統網絡如圖1 所示。

圖1 阿特拉斯空壓組控制系統網絡

監控系統網絡由Elektronikon 智能控制器、連接電纜組成。

2 改造方案的確定與問題解決方法

2.1 問題的提出

七空壓站最初設計時由于前期設計與溝通問題,導致空壓機控制沒有納入到PLC 控制系統里,用戶只能通過控制器上的液晶面板來監視空壓機的各項重要參數,并通過現場機旁對空壓機進行啟動、停機、加載、卸載等操作。在人員進行優化后,崗位人員缺少,增加了運行人員的工作量,空壓機機組運行的安全性也得不到保障。以上原因的客觀存在,使得空壓機獨立運行,無法進行遠程上位機的監控操作,更無法根據壓縮空氣總管壓力完成自動啟停、加卸、載過程,從而大大降低了工廠的自動化水平,勞動生產率很低。

2.2 問題的分析及解決思路

要想實現空壓機遠程集中監視與控制,如果通過重新敷設電纜將空壓機各參數接入PLC 系統,工期長且成本較高。經過分析研究認為,空壓機的運行參數可以考慮采用已有的CAN 接口進行聯網后,經協議轉換器Combox-S 輸出端RS 485 接口接入PLC,AB 系列PLC 也提供相應接口模板支持,技術比較成熟;而空壓機及附屬設備的控制通過干接點接入PLC 來完成,這樣的結構配置可以將現場的所有數據先全部送入PLC 系統,最后通過PLC 處理器集中進行采集,最終實現遠距離、多套監控系統監控。但是AB 系列PLC 的接口模板價格昂貴,其參數配置復雜,運行維護不便。

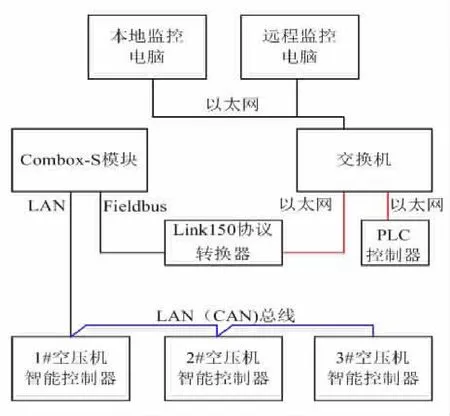

最后經過技術咨詢和論證,認為直接采用施耐德公司以太網網關Link150 和阿特拉斯協議轉換器Combox-S 將RS 485 轉換為以太網通訊,最終將空壓機運行參數送入上位機,空壓機的控制和附屬設備控制則通過PLC 控制系統和上位機來實現。此方案比第一種方案更適應于現場的檢修維護,避免了因控制系統故障造成空壓機運行參數無法監視問題。

空壓機智能控制器自帶CAN 接口,所有和第三方設備進行通訊的工作,均由支持CAN 總線的網關完成。我們將1~3 號空壓機依次并接后,3 號控制器出線接入網關,這樣3 臺控制器和網關組成了一個CAN 總線網絡。如果將來還有擴展,那么擴展的控制器可以繼續往這條總線上接。網關上CAN 接口還可作為管理口,對總線上各設備的通訊參數進行設定,包括波特率、數據位、停止位、校驗方式等。作為通訊媒介,CAN 總線和第三方設備進行通訊,通訊協議為Modbus,必須選擇阿特拉斯提供Combox-S 模塊,架起通訊橋梁。

以太網網關Link 150 是一種可在以太網(Modbus TCP/IP)和Modbus 串行線路設備之間提供連接,從而使Modbus TCP/IP 客戶端能夠訪問串行從站設備信息的設備,它還允許串行主站設備訪問來自于以太網網絡上所分布的從站設備的信息。現場通訊方式由RS 485 轉換為以太網后,與AB 系列ControlLogix 5000 PLC 控制系統通訊一起接入交換機,最終可實現遠距離、多套監控系統監控。改造后系統網絡如圖2 所示。

圖2 改造后監控系統網絡

這樣的結構配置可以將現場空壓機的所有運行數據先通過RS 485 采集后,由Link 150 轉換后全部送入交換機系統,交換機系統將來自PLC 控制系統的數據和Link 150 數據,通過光纖進行遠距離傳輸,最終實現了多臺監控系統同時監視與控制。

3 硬件設計與軟件編程

3.1 PLC 硬件選型

在控制系統選型時考慮到由于廠區多數控制系統為羅克韋爾公司ControlLogix 系列PLC,在配件儲存和維護方面有很大的便利性,控制器具有極強的網絡功能,通過強大的網關作用的背板可以連接AB 控制器的所有網絡;其尺寸小巧,可帶電熱插板模塊,結合現場環境與維護最終確定選擇Control-Logix 5000 1756 系列PLC。硬件選型列表見表1。

表1 硬件選型

3.2 PLC 控制程序編程

七空壓站主要控制設備有空壓機、水泵、電動閥門、干燥器以及模擬量監測,所有編程使用梯形圖和功能塊圖實現邏輯控制,編程后以上設備都實現自動化控制,壓縮空氣總管壓力調節完成自動啟停、加卸、載過程。

4 Link150 與ComBox-S 網絡配置

4.1 Link 150 網絡配置

在IE 瀏覽器輸入IP 地址進入Link 150 設置頁面,對Link 150 進行IP 地址分配,選擇分配IPv 4參數集的模式,用IPv 4 或BOOTP 自動獲取DHCP參數,其地址與羅克韋爾ControlLogix 5000 PLC 處理器地址必須在同一網段。

在對各空壓機設備地址分配時,必須考慮阿特拉斯空壓機智能控制器Elektronikon 分配的節點地址保持一致,否則通訊連接時無法正常通訊,配置如圖3 所示。

圖3 節點地址分配

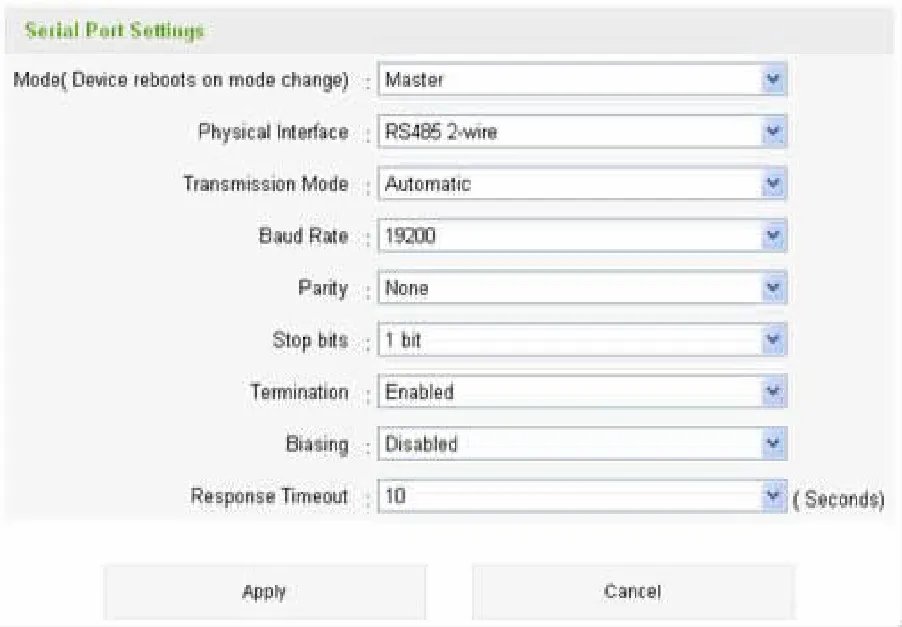

串行端口配置,原有的阿特拉斯控制器配置波特率19200 bps 修改為9600 bps,通訊穩定性得到提升,以前由于在Combox-S 模塊在通訊速率設置過高,造成現場通訊閃斷,配置如圖4 所示。

圖4 通訊速率設置

4.2 ComBox-S 模塊配置

由于ComBox-S 模塊的參數設置需要廠家專用的應用軟件,在采購ComBox-S 模塊時已經與廠家溝通,對其相關配置進行下載安裝。

5 監控系統IFIX 的組態

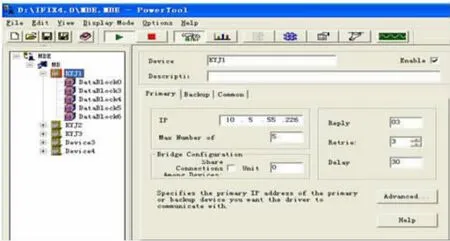

上位監控系統IFIX 的組態包括了MBE 通訊協議配置、數據庫配置、系統測試等。安裝Modicon Modbus I/O Server 通訊協議軟件,在IFIX 工作臺中添加MBE 通訊協議配置,并進行相關組態與配置。在MBE 組態界面中填寫IP 地址(Link 150 網關中設定IP)以及其它參數如圖5 所示。

圖5 Link 150 網關設置

最后增加IFIX 數據庫,在MBE 驅動軟件中對各個監控量的地址通道進行一一對應配置,原始地址需要向廠家咨詢獲取,之后在上位監控畫面數據顯示、設備操控正常。

6 結束語

由于此次前期改造調試工作在本地進行,在對以太網網關Link 150 與監控系統連接是沒有通過交換機,導致Link 150 數據始終無法正常通訊,最后將交換機接入控制網絡后通訊恢復正常。

系統通訊方式經過改造后,完整地實現了Rockwell PLC 和Link 150 協議轉換器和空壓機智能控制器之間的數據交換與控制,通訊穩定可靠。對空壓機的控制功能進一步更改與完善,最終實現了空壓機系統數據遠程監控及控制,另外系統增加了報警功能,如果空壓機組出現異常,可以及時發出警報,提醒操作人員進行處理,機組控制的安全性進一步提升。該系統改造方式在空壓機參數上傳方面繞過了PLC 系統,簡化了系統設備,既節約成本,又降低了系統潛在的故障率。

該項目成功實施,實現了空壓機的遠程監控操作,提高了系統的自動化水平,在類似的采用單臺或多臺阿特拉斯空壓機系統上可以推廣使用,經濟效益和社會效益非常明顯,也為其他的Modbus 通訊提供了范例。