稠油油藏高溫多基團交聯凍膠封竄體系研究與應用

王 杰,付美龍,鮮若琨,張志遠,陳立峰

(長江大學,湖北 武漢 430100)

0 引 言

稠油蒸汽驅開發過程中汽竄現象較為嚴重,導致蒸汽波及系數降低,開采效果變差[1-10]。使用化學堵劑進行調剖注汽是一種有效控制汽竄的方法,目前常用的封竄劑主要有高溫凍膠、泡沫、無機顆粒等[11-14]。泡沫封竄技術現場施工工藝復雜,無機顆粒常會滯留在近井地帶,因此,應用最廣的是高溫凍膠封竄技術。傳統的高溫凍膠封竄體系強度較低,在地層高溫環境中的長期穩定性較差,不能實現長時間的封堵;而且常用的凍膠體系多采用甲醛和苯酚作為交聯劑,毒性大,造成環境污染[15-16]。針對以上問題,研制了一種較為環保的適用于稠油蒸汽驅的高溫多基團交聯凍膠封竄體系(簡稱凍膠封竄體系),對其耐溫性能、蒸汽封堵性能和耐沖刷性能進行了評價,且該體系在現場應用中具有良好的封堵效果。

1 實驗部分

1.1 反應原理

高溫多基團交聯凍膠封竄體系以磺化栲膠為主劑,對苯二酚和烏洛托品為交聯劑。烏洛托品在弱酸性環境下會分解產生甲醛,甲醛與對苯二酚反應生成酚醛樹脂。磺化栲膠作為封竄體系的主劑,其單體分子上含有眾多活性羥基。烏洛托品與對苯二酚交聯形成的酚醛樹脂上的羥甲基會與栲膠分子上的活性羥基發生脫水縮合反應形成醚鍵,最終形成致密的多重空間網狀結構。該反應的方程式如下:

1.2 實驗藥劑和儀器

實驗用劑包括落葉松栲膠、橡椀栲膠、磺化栲膠、對苯二酚、烏洛托品、硫酸錳、石墨和納米二氧化硅。

實驗儀器主要為FA 2004 B型電子天平、JJ-1 A數顯增力電動攪拌棒、HH-1數顯恒溫水浴鍋、USI 350型恒溫箱(0~300 ℃)和金屬高壓填砂模型管(長度為600 mm,直徑為38 mm)。

1.3 實驗方法

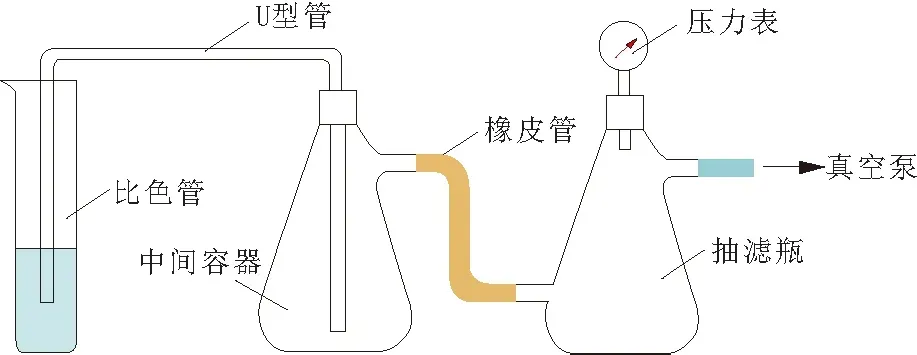

1.3.1 成膠強度的測定

采用突破真空度的方法來表征成膠強度,實驗裝置見圖1,實驗流程為:凍膠置于比色管中,U形管的一端連接真空泵,另一端插入比色管中的凍膠內,開動真空泵,測定突破真空度。每個樣品(實驗條件)均作3次平行測定,取其平均值(測定時大氣壓為0.1 MPa)。突破真空度越大,凍膠強度越高。突破真空度即在上述實驗中空氣突破凍膠時真空表上的最大讀數。

圖1 突破真空度測定裝置圖

1.3.2 封堵性能測試

實驗步驟:①選取70~120目的石英砂填充填砂管,飽和地層水,待其壓力趨于穩定后,測量填砂管滲透率、孔隙體積和孔隙度;②注入0.8倍孔隙體積的凍膠封竄體系,在130 ℃下成膠;③對封堵后的填砂管進行蒸汽驅替,實驗溫度為250 ℃,蒸汽注入速度為1 mL/min,記錄突破壓力并待壓力穩定后,測定填砂管封堵后的滲透率;④計算耐高溫封竄劑的蒸汽封堵率和突破壓力梯度,封堵率為封堵前后滲透率的差值與封堵前滲透率的比值,突破壓力梯度為突破壓力與填砂管長度之比。

1.3.3 耐沖刷性能測試

實驗步驟:步驟①、②與封堵性能測試實驗相同;③對封堵后的填砂管進行蒸汽驅替,實驗溫度為250 ℃,蒸汽注入速度為1 mL/min,蒸汽注入量為30.0倍孔隙體積,記錄突破壓力并待壓力穩定后,測定填砂管封堵后的蒸汽相滲透率;④在蒸汽持續沖刷過程中,部分封堵位置會失效,封堵率與注入壓力逐漸降低直至平衡,通過達到平衡時的注入壓力與封堵率來評價耐沖刷性能。

2 實驗結果及討論

2.1 栲膠種類和用量優選

2.1.1 栲膠種類優選

栲膠的主要成分為植物多酚,植物多酚含有植物單寧和單寧的聚合物,是一種具有多元酚羥基結構的天然大分子化合物,栲膠能與酚類、醛類發生反應,從而生成栲膠酚醛樹脂。

選擇落葉松栲膠、橡椀栲膠和磺化栲膠,考察栲膠種類對成膠時間和成膠強度的影響。3種栲膠的質量分數均為6.0%,交聯劑對苯二酚質量分數為2.5%,烏洛托品質量分數為2.5%。實驗結果表明:落葉松栲膠在栲膠體系中攪拌后難以溶解;橡椀栲膠在栲膠體系中攪拌后溶解,成膠強度為0.035 MPa;磺化栲膠在栲膠體系中攪拌后溶解,成膠強度為0.045 MPa。

橡椀栲膠為水解類栲膠,單體分子中含有酯鍵,易發生水解;落葉松栲膠和磺化栲膠為縮合類栲膠,單體分子中不含酯鍵,但磺化栲膠相比落葉松栲膠進行了改性,增加了磺酸基團,提升了溶解度和活性,因此,橡椀栲膠與磺化栲膠均具有較好的溶解性。橡椀栲膠體系和磺化栲膠體系均能成膠,但磺化栲膠體系的成膠強度大于橡椀栲膠體系,這是由于磺化栲膠單體分子上含有磺酸基團,耐溫性能強于橡椀栲膠,使體系具有更好的穩定性。因此,選擇磺化栲膠作為封竄體系的主劑。

2.1.2 磺化栲膠用量優選

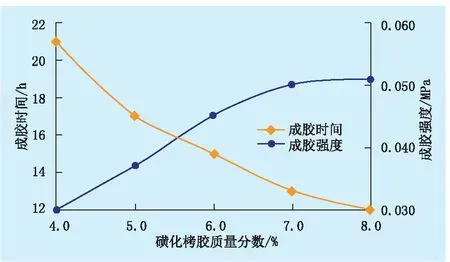

交聯劑對苯二酚質量分數為2.0%,烏洛托品質量分數為2.5%,成膠溫度為130 ℃,考察磺化栲膠用量對成膠時間和強度的影響(圖2)。

圖2 磺化栲膠用量對成膠時間及成膠強度的影響

由圖2可知:隨著磺化栲膠用量增大,成膠時間逐漸縮短,成膠強度逐漸增強;磺化栲膠用量達到7.0%后成膠強度增幅變緩。磺化栲膠用量過少時,分子中的活性羥基較少,和酚醛交聯劑形成的磺化栲膠酚醛樹脂分子數量較少,網狀結構較弱;隨著磺化栲膠用量增大,活性羥基增多,與酚醛交聯劑結合生成更致密的空間網狀結構,提高了成膠強度。當磺化栲膠質量分數增至7.0%時,體系已具有較高的強度,滿足現場使用要求,綜合考慮成本因素,選擇磺化栲膠質量分數為7.0%。

2.2 交聯劑用量優選

在常用的酚醛交聯劑體系中,苯酚對于儲層的破壞性較強,甲醛毒性較大,均不適用于現場,故選用毒性較低的酚類交聯劑對苯二酚和醛類交聯劑烏洛托品作為交聯劑體系。

2.2.1 對苯二酚用量優選

磺化栲膠質量分數為7.0%,烏洛托品質量分數為2.5%,成膠溫度為130 ℃,考察對苯二酚用量對成膠時間和成膠強度的影響(圖3)。

圖3 對苯二酚用量對成膠時間及成膠強度的影響

由圖3可知:隨著對苯二酚用量的增大,體系成膠時間先縮短后小幅度增加,成膠強度先增大后小幅度降低。當對苯二酚用量較低時,只能在局部和醛類交聯劑產生交聯反應,對磺化栲膠分子和醛類交聯劑形成的網狀空間結構的強度影響較弱;隨著對苯二酚用量增加,酚類交聯劑和醛類交聯劑形成的交聯結構能夠補充和加強磺化栲膠與醛類交聯劑形成的網狀結構,成膠強度增大;隨著對苯二酚質量分數增大到一定值后,過多的對苯二酚分子會和醛類交聯劑過度交聯,影響了醛類交聯劑和栲膠分子的交聯,導致凝膠體系的強度減弱[17-18]。因此,選擇對苯二酚的質量分數為2.0%。

2.2.2 烏洛托品用量優選

磺化栲膠質量分數為7.0%、對苯二酚質量分數為2.0%,成膠溫度為130 ℃,考察交聯劑烏洛托品的用量對成膠時間和成膠強度的影響(圖4)。

由圖4可知:隨著烏洛托品用量的增大,交聯體系的成膠強度呈現先增大后小幅度減小的趨勢,成膠時間先下降后基本保持不變。當醛類交聯劑用量過低時,體系交聯過程可以看成交聯劑官能團和栲膠大分子的酚羥基發生結合和分離相互作用的結果[19]。當分子結合數量大于分離數量,體系成膠,反之體系難以成膠。由于烏洛托品用量增加,單位體積內交聯劑官能團密度增大,與栲膠分子的交聯速率和交聯程度增大,導致體系強度增大。

圖4 烏洛托品用量對成膠時間及成膠強度的影響

根據反應動力學規律,增加交聯劑的用量能夠增大體系成膠強度的同時縮短體系成膠時間。當醛類交聯劑的用量增大到一定值后,局部會形成過度交聯,使得局部封竄體系的穩定性受到破壞,導致體系整體強度略有下降[20]。綜合考慮,選擇烏洛托品的質量分數為2.5%。

2.3 增強劑優選

2.3.1 增強劑種類優選

為了提高封竄體系的凝膠強度,考慮向體系中加入增強劑。選擇了3種增強劑,分別為硫酸錳、石墨和納米二氧化硅。硫酸錳可和磺化栲膠分子上的磺酸基發生螯合反應,使交聯過程更易進行,增強凝膠強度;石墨耐高溫性能強且能平均分散在體系中,從而增強凝膠網狀結構的致密性;納米二氧化硅顆粒表面存在不飽和鍵,其在聚合物成膠過程中可進入到三維網絡結構中充當交聯點來增加體系強度,此外,納米二氧化硅還可附著在體系的網狀結構上,使骨架增粗,增加體系強度。

3種增強劑質量分數均為1.5%,磺化栲膠質量分數為7.0%,對苯二酚質量分數為2.0%,烏洛托品質量分數2.5%,成膠溫度為130 ℃,考察增強劑種類對成膠強度的影響。實驗結果表明:向體系中加入硫酸錳后,成膠強度從0.053 MPa升至0.056 MPa,效果不太明顯;加入石墨后,成膠強度從0.053 MPa升至0.058 MPa,效果一般;加入納米二氧化硅后,成膠強度從0.053 MPa升至0.065 MPa,增強凝膠強度效果較明顯。因此,選擇納米二氧化硅作為體系的增強劑。

2.3.2 納米二氧化硅用量優化

磺化栲膠質量分數為7.0%,對苯二酚質量分數為2.0%,烏洛托品質量分數為2.5%,成膠溫度為130 ℃,考察納米二氧化硅用量對成膠強度的影響(圖5)。

圖5 納米二氧化硅用量對成膠強度影響

由圖5可知:當納米二氧化硅質量分數低于2.0%,成膠強度顯著增加,達到2.0%后繼續增加用量,成膠強度僅小幅度增加。納米二氧化硅可以附著在骨架結構上,并進入到三維網絡結構中充當交聯點來增加體系強度,使得體系的空間網狀結構更穩固[21-24]。質量分數增至2.0%后,體系強度已滿足現場使用要求,綜合考慮成本因素,選擇納米二氧化硅的質量分數為2.0%。

3 凍膠封竄體系性能評價

3.1 耐溫性能評價

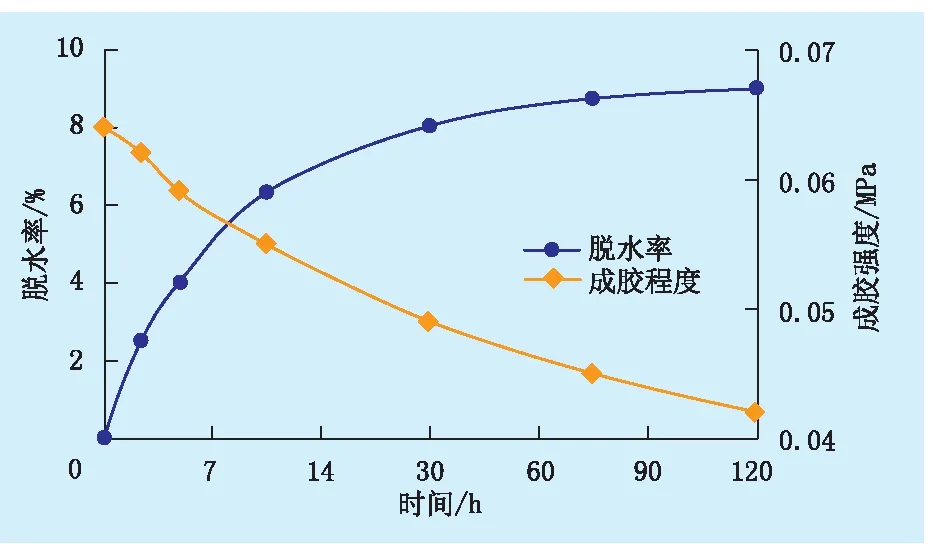

將配好的凍膠封竄體系裝入安瓿瓶后置于250 ℃的恒溫箱內,定期取出觀察,考察成膠強度和脫水率受長期高溫的影響(圖6)。

由圖6可知:凍膠封竄體系在250 ℃高溫條件下,前期的脫水率上升較快,但隨著時間逐漸延長至120 d后,脫水率仍低于10%,凝膠強度雖然持續降低,但120 d后仍大于0.040 MPa。說明對苯二酚與烏洛托品交聯形成的交聯結構對栲膠與醛類交聯劑烏洛托品形成的空間交聯結構起到了補充和加強的作用,顯著提高了凍膠封竄體系的耐溫性,同時延長了體系的脫水破膠時間,使其具有良好的長期穩定性[25-26]。

圖6 凍膠封竄體系耐溫性能實驗曲線

3.2 蒸汽封堵性能評價

測量填砂管的堵前滲透率,然后注入0.8倍孔隙體積的堵劑,待其成膠后進行蒸汽驅,實驗溫度為250 ℃,蒸汽注入速度為1 mL/min,測量封堵后的滲透率,并計算封堵率(表1)。

表1 凍膠封竄體系封堵性能實驗結果

由表1可知:向填砂管中注入凍膠封竄體系后,填砂管兩端壓差增大幅度明顯,滲透率明顯降低。

說明該體系表現出了良好的封堵性能,有效封堵了原汽竄通道。蒸汽注入量為0.8倍孔隙體積時發生突破,壓差降低,突破壓力梯度達到了7.35 MPa/m,該凍膠封竄體系的封堵率達到了99.63%。由此可見,該體系具有較好的封堵性能,能有效封堵地層。

3.3 耐沖刷性能評價

實驗溫度為250 ℃,蒸汽注入速度為1 mL/min,觀察蒸汽驅過程注入壓力和封堵率的變化情況(圖7)。

圖7 凍膠封竄體系耐沖刷性能實驗曲線

由圖7可知:凍膠封竄體系在高溫蒸汽沖刷過程中,注入壓力先急速下降,最后趨于平緩,最終維持在1.5 MPa左右;蒸汽封堵率小幅度下降后穩定在98.00%以上。由此可見,該凍膠封竄體系耐沖刷性良好。

4 現場試驗

風城油田總體構造形態為被斷裂切割的向南傾的單斜,地層傾角為5~10 °,儲層巖性主要以細砂巖、中細砂巖和含礫砂巖為主,膠結程度疏松,儲集空間以次生溶孔為主。油層平均厚度為13.5 m,油層平均孔隙度為31.4%,平均滲透率為1 612 mD,原始地層溫度較低(19~28 ℃),原油黏度高,地層溫度下原油黏度大于80 000 mPa·s。風城油田稠油區塊經過一段時間蒸汽驅后,汽竄問題頻繁出現,導致開發效果變差。凍膠封竄體系在部分汽竄井累計實施10井次,措施成功率為100%,累計增油量為3 942.3 t,含水率下降明顯,汽竄通道被有效封堵。

B37井位于風城油田2區東南部,該井累計注蒸汽3 671.0 t,累計產油2 941.1 t,累計油汽比為0.8,采出程度為33.5%。該井在生產過程中受天然裂縫的影響導致井間汽竄,出現蒸汽單方向突進,油層動用狀況不均,嚴重影響開發效果。

2019年10月開始對B37井進行汽竄封堵施工,采用段塞式注入工藝。第1段塞正擠胍膠前置液9 m3;第2段塞正擠凍膠封竄體系27 m3;第3段塞正擠陽離子型HPAM溶液作為后置液,注入量為9 m3,目的是將頂替液與凍膠封竄體系隔開,建立一個保護隔離帶,防止凍膠封竄體系的穩定性被破壞;第4段塞正擠稠化水(0.25%聚合物)作為頂替液,注入量為12 m3,頂替液主要作用是將主段塞推進至指定的油層;第5段塞正擠封口液,主要成分為水、粉煤灰、黏土和固化劑,注入量為8 m3,封口液的目的是防止凍膠封竄體系在生產過程中被采出,從而導致封竄失效。

B37井進行封竄施工過程中,施工壓力隨擠入段塞量的增加而提高。擠入第1段塞后,施工壓力上升至0.9 MPa;擠入第2段塞后施工壓力上升至3.1 MPa;擠入第3段塞后施工壓力上升至4.3 MPa;擠入第4段塞后施工壓力上升至5.4 MPa;擠入第5段塞后施工壓力上升至6.0 MPa。通過施工壓力的變化情況,說明凍膠封竄體系對高滲透大孔隙地層起到了有效的封堵作用。措施后該井日產油由0.9 t/d增至5.5 t/d,階段增油量為831.0 t,含水率由前期的89.0%降至50.0%。B31井是位于B37井附近且與其地質條件相似的一口生產井,在生產過程中由于汽竄導致產量下降,目前未實施封竄。從生產效果來看,B37井的周期產油比B31井高出778.2 t,含水率比B31井低37.5個百分點。由此可知封竄劑對目標區域進行了有效封堵,產油明顯增加,含水顯著降低,有效解決了風城油田的稠油汽竄問題。

5 結 論

(1) 針對蒸汽驅開發后期汽竄現象嚴重的問題,研制了一種高溫多基團交聯凍膠封竄體系,其組成為7.0%磺化栲膠+2.0%對苯二酚+2.5%烏洛托品+2.0%納米二氧化硅。

(2) 該凍膠封竄體系具有良好的耐溫性能及長期穩定性,250 ℃高溫下老化120 d后,凝膠強度依舊大于0.04 MPa,具有較好的長期穩定性。體系具有優良的封堵性能,在250 ℃溫度下,封堵率為99.63%,突破壓力梯度達7.35 MPa/m。體系完全成膠后,具有良好的耐沖刷性能,隨著注入孔隙體積倍數增大注入壓力顯著減小,封堵率小幅度降低,但封堵率一直維持在98.00%以上,可以達到有效封堵蒸汽的的目的,有利于現場施工。

(3) 現場施工結果表明,采用段塞式注入栲膠體系對高滲透層進行封竄后,有效控制了蒸汽竄流,改善了儲層的蒸汽注入剖面,提高生產效果。