金屬蜂窩夾芯結構膠接修理關鍵工藝

劉斌 徐天杰

(北京飛機維修工程有限公司,北京 100000)

1 概述

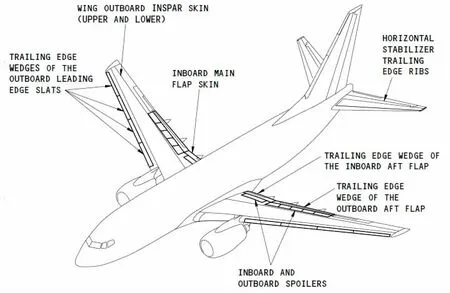

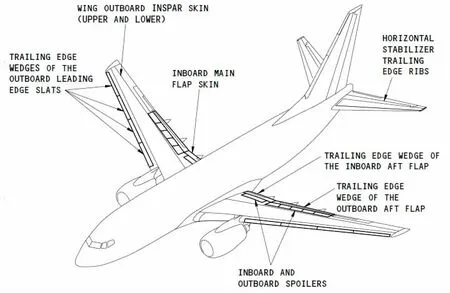

金屬蜂窩夾芯結構既減輕了結構重量,又可以保證足夠的強度,且具有吸能減震的性能,金屬蜂窩夾芯結構是由上下兩層金屬蒙皮面板和中間的金屬蜂窩組成,通過膠粘劑膠接在一起,如圖1 所示。在民用飛機上使用廣泛,在襟翼后緣;擾流板;前緣縫翼;發動機(進氣道,反推)等一些重要部件都有金屬蜂窩夾芯結構的使用,如圖2 和圖3 所示。

圖1 金屬蜂窩夾芯結構

圖2 鋁蒙皮/鋁蜂窩夾芯結構位置圖(250 0F 制造的部件)

圖3 鋁蒙皮/鋁蜂窩夾芯結構位置圖(350 0F 制造的部件)

不過,在長時間的服役過程中,由于膠接膠層老化,意外的損傷,本身的制造工藝缺陷等。金屬蜂窩夾芯結構部件都不可避免會出現脫粘等損傷。該類損傷往往通過切除損傷蒙皮,制作新的鋁制補片,膠接恢復蒙皮[1]。膠接相比于鉚接、螺栓連接等機械連接,具有連接效率高、避免了應力集中等優點。

2 金屬蜂窩夾芯結構部件的膠接修理關鍵工藝

飛機制造商對金屬蜂窩夾芯結構部件的膠接修理(如圖4)有嚴格的限制,例如對于737NG 系列飛機,膠接劑通常有膠糊和膠膜。膠糊修理僅適用于2 英寸范圍內的損傷且為臨時修理,常不予考慮。使用膠膜修理有兩個尺寸的限制:64 平方英寸和200 平方英寸。

圖4 金屬蜂窩夾芯結構粘接修理示意圖

金屬蜂窩夾芯結構內部損傷,如蒙皮與蜂窩芯的脫粘(圖5所示),在初始階段,蒙皮和蜂窩宏觀上是一體的,一般目視檢查很難發現,即使進行敲擊檢查,經驗不豐富的機械員也不容易發現,但當這些隱形缺陷發展到目視可見時(蒙皮表面出現大面積鼓包),進一步敲擊檢查確定損傷范圍,實際損傷面積往往超過64 平方英寸,甚至超過200 平方英寸。

圖5 某飛機后緣襟翼蒙皮與蜂窩芯的脫粘

64 平方英寸損傷以下可以使用常規的真空袋修理。真空袋加熱固化,制作真空袋,抽氣后形成負壓,保證粘接過程中的壓力,最大只有一個大氣壓的壓力。64 到200 平方英寸的損傷使用熱壓罐修理。膠接結構用真空袋密封在模具上,置于熱壓罐中,利用熱壓罐提供的均勻溫度和壓力(可以達到十幾個大氣壓力)環境實現固化。如果64 到200 平方英寸的損傷仍然要使用真空袋修理,就需要做額外的工作以保證修理質量,BMS5-121 定位布的使用和驗證膜測試必不可少, 并且如果有更換蜂窩的步驟,更換蜂窩和恢復蒙皮就必須分開施工,不能同時固化完成。

2.1 驗證膜測試

對于損傷面積超過64 平方英寸的修理,必須對膠接劑(膠膜)進行檢查與厚度測量。膠接劑厚度對膠接強度有影響,膠接強度最初是隨著膠接劑厚度的增加而升高,之后隨膠層厚度的增加而急速下降[2]。保證膠接劑在固化后的厚度適當,使膠接劑層形成良好的粘合力。只有通過驗證膜測試,保證其厚度在0.002 英寸到0.020 英寸之間。

將膠膜放置在分離膜上,安裝真空袋并固化膠膜。固化時間可以僅為修理固化時用時的一半。測量固化后的膠膜厚度,達到要求厚度即可。驗證膜測試通過,按照測試中使用的層數和大小的膠膜進行修理。如果測試不合格,酌情增加或減少一層膠膜,重新固化并測量厚度,確保膠膜厚度達到要求并滿足測試要求。

驗證膜測試工藝也是經常被忽略的重要步驟。由于工作者僅憑自己的經驗,或者嫌工藝過程繁瑣,認為大可不必。省掉該工藝步驟,雖然修理過后的敲擊檢查沒有任何問題,但是修理后的耐久性也就大打折扣。

2.2 表面處理

膠接質量的控制是要保證膠接表面與膠接劑具有良好的結合性能,使修理補片可以有效的傳遞載荷,恢復結構強度。膠接前表面處理狀態很大程度上決定了修復后結構的強度[3]。表面處理可以得到高活化能的表面氧化層,以保證膠接質量并提高抗腐蝕能力。

波音SRM 推薦使用磷酸陽極化(PAA)表面處理,BOEGEL(AC-130)表面處理,氫氟酸- 阿洛丁(HF-Alodine)表面處理。磷酸陽極化(PAA)表面處理有槽式磷酸陽極化(Tank PAA)程序,非槽式磷酸陽極化(PANTA)程序和磷酸局部陽極化處理系統(PACS)程序。由于磷酸陽極化(PAA)表面處理需要專門的設備和人員進行操作,除了少數大修廠配有專門的人員和設備,大部分外場修理單位都沒有,實施起來較為不便,并且磷酸陽極化對環境也有一定的污染,會排放大量的酸洗廢水。氫氟酸-阿洛丁(HF-Alodine)表面處理僅僅適用于臨時修理,并且修理范圍被限制得很小,只有2 英寸。如果處理不當,殘留的HF 會造成蜂窩等腐蝕,并且對人體和環境有害。因此,磷酸陽極化(PAA)表面處理和氫氟酸- 阿洛丁(HF-Alodine)表面處理都非首選。應該首選無毒且對環境無污染的Boegel EP-II(AC-130)表面處理。

50 毫升的Boegel EP-II(AC-130)溶液大概可以處理200平方英尺的區域,按照此比例配制所需的溶液。配置好的溶液30 分鐘后才能發揮作用,有效期10 小時。充分打磨膠接區域,為了去除金屬氧化層,得到良好的表面處理狀態。如不立即進行后續修理步驟,可用真空袋薄膜保護待膠接表面,超過24 小時,應重新表面處理。

參照圖6,圖7,徹底打磨待膠接表面和搭接區域表面,去除鋁表面的金屬氧化層。使打磨的處理表面對Boegel EP-II(AC-130)保持活性,與Boegel EP-II (AC-130)溶液間進行充分的反應。使用清潔、干燥的壓縮氮氣(或空氣)去除打磨殘留粉塵顆粒,施加Boegel EP-II(AC-130)溶液,使打磨表面完全浸透在溶液中至少2 分鐘。去除多余的Boegel EP-II(AC-130)溶液。處理后的表面在室溫下干燥至少60 分鐘,也可以使用烘箱、烤燈或不含油的壓縮空氣在不超過1600F(71℃)溫度下進行干燥。

圖6 補片膠接面打磨示意圖

圖7 修理區域搭接表面打磨示意圖

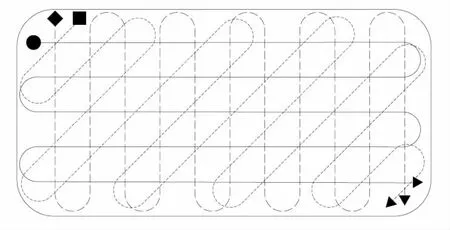

2.3 定位布的使用

在超過64 平方英尺的修理中,需要使用定位布(BMS5-121),如圖8 所示。定位布可以提高固化過程中氣體的通過率,利于排出膠層中的空氣和其他揮發性物質,減少固化后膠接界面的孔隙率,即減少了膠層內的缺陷,使膠接層形成良好的粘合力。在小于64 平方英寸修理中,雖然沒有強制要求使用定位布,但是根據以往的修理經驗,仍然建議使用。

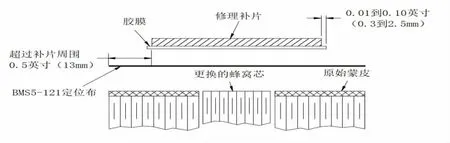

圖8 修理中定位布的使用示意圖

根據修理部件的制造溫度選用不同的修理材料(膠膜),再根據不同的修理材料(膠膜)選擇相適應的固化溫度并固化。先將膠膜一側的隔離膜撕掉,與修理補片進行貼合,如果貼不上,用熱風槍輕輕吹熱一下,用刮片輕輕排除氣泡,使膠膜緊貼于補片。一般膠膜在裁剪時,會留出0.01 到0.1 英寸的余量,比補片大0.01 到0.1 英寸。在修理區域鋪放好BMS5-121 定位布,定位布要超過補片周圍0.5 英寸,再把準備好的修理補片和膠膜安裝到位。

定位布也是很容易被工作者所忽略的。即使不使用定位布,修理過后的敲擊檢查可能沒有任何問題,但是修理后的耐久性也就大打折扣。沒有使用定位布的修理,在修理后的檢查中可能會出現局部脫粘的現象,因此不能忽視定位布的作用,在修理時,特別是大面積的修理中必須使用定位布。

3 結論

修理后的檢查只是針對修理后當時狀態的一種檢查,修理后的耐久性才能檢驗修理的質量。表面處理,驗證膜測試,定位布的使用都是修理中不可或缺的重要步驟,也常常被忽略和忽視的,任何不當的操作都可能造成返工。除此之外,加強復合材料技術人員的素質培養,多總結工作中出現的問題,以改進工作方法,提高修理水平和質量,讓修理的質量經受著時間的考驗。