全向移動平臺的結構設計

司文展 朱文亮* 王素紅 馬叢鑫

(1、江蘇海洋大學機械工程學院,江蘇連云港 222005 2、連云港市水利局,江蘇連云港 222006)

傳統(tǒng)的移動平臺僅擁有兩個自由度,轉(zhuǎn)彎時需要適宜的轉(zhuǎn)彎半徑,在狹小空間轉(zhuǎn)彎時,有時需要不停地進行停車再調(diào)整,降低了物流效率。為了適應狹窄的工作環(huán)境和降低倉儲空間成本,全向移動平臺應運而生[1]。本次設計的麥克納姆輪式的全向移動平臺可以在平面內(nèi)克服旋轉(zhuǎn)半徑限制,實現(xiàn)直行、橫移和原地自轉(zhuǎn)。與傳統(tǒng)的移動平臺相比,全向移動平臺運動動態(tài)性好,能在狹窄的空間中零回轉(zhuǎn)半徑工作,節(jié)約倉儲成本[2]。為了適應工廠更加復雜的工作要求,本次設計的全向移動平臺具有升降功能。

1 設計參數(shù)

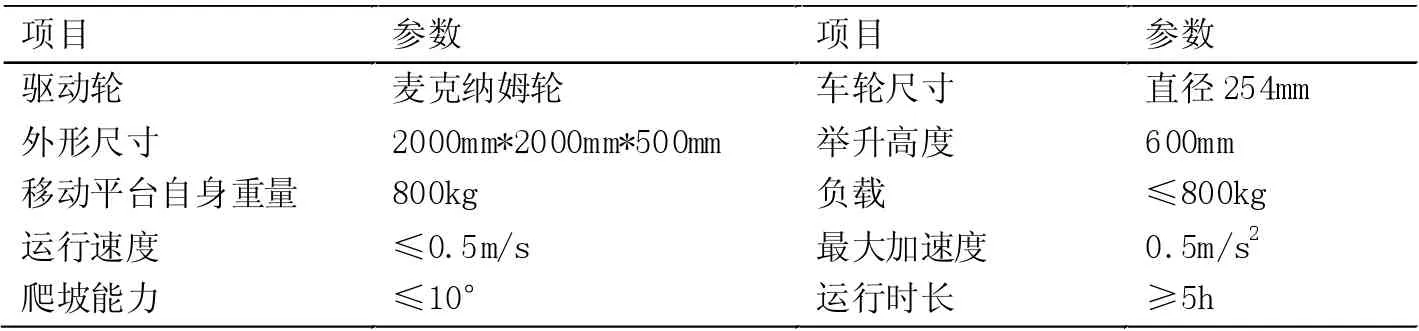

結合工廠實際使用需求,確定移動平臺的設計參數(shù)(表1)。

表1 移動平臺設計參數(shù)

2 移動平臺輪組設計

2.1 輪組設計方案

移動平臺輪組是移動平臺整車設計中最重要的部分,輪組結構和選型的合理性直接影響整車的運行效果。輪組的設計采用模塊化的思想,主要由麥克納姆輪、減速機、驅(qū)動電機、直線導軌滑塊、模具彈簧等標準件組成,有利于提高互換性,降低機械設計成本和裝配難度[3]。

2.2 減震設計

全向移動平臺運動時,車輪與地面的接觸性能直接影響著整車的平穩(wěn)性和運動控制的精確性,懸掛機構可防止運動過程中產(chǎn)生的振動使產(chǎn)品內(nèi)部零件松動或損壞,也可降低對移動平臺的定位精度產(chǎn)生的影響[4]。圖2 為彈性懸掛結構。

圖1 輪組爆炸圖

圖2 彈性懸掛結構

本次設計的彈性懸掛結構每個輪組配備兩個模具彈簧,依靠彈簧將運動產(chǎn)生的勢能轉(zhuǎn)換為彈性勢能來達到減振的目的,質(zhì)量輕、體積小,而且維護更換簡單方便、成本低、性價比高[2]。懸掛機構的創(chuàng)新設計,有效的解決了地面不平情況下單輪滑移的問題。

2.3 關鍵部件選型

驅(qū)動電機與減速機的選用:

電機與減速器的選型,就是通過計算移動平臺驅(qū)動時所需的驅(qū)動功率及電機的輸出扭矩,來選取滿足整車運輸能力的型號。

移動平臺在運動的過程中必須克服滾動摩擦阻力Ff、坡度阻力Fr與加速阻力Fa,所以移動平臺運動時所需要的總驅(qū)動力Ft可以表示為:

2.3.1 摩擦阻力Ff

摩擦阻力主要分為輪子與地面的摩擦阻力Ff1和輪子與軸承的摩擦阻力Ff2兩部分[5]。移動平臺滿載時加上自身重量約1600kg,在混凝土地面上運動,其地面阻力系數(shù)f=0.018,φ=00。本文選用的軸承摩擦系數(shù)μ 為0.015,軸承軸徑d=58mm,D=72mm。則滾動摩擦阻力可以表示為:

2.3.2 坡道阻力Fr

移動平臺實際行駛的路面并非理想化,而是存在一定的坡度,當移動平臺運動到有坡度的地方時,重力將分解出一個沿著坡度方向的阻力,這個阻力就是坡度阻力Fr[6]。本文設計的工作地面最大坡度為100,則移動平臺受到的坡度阻力Fr:

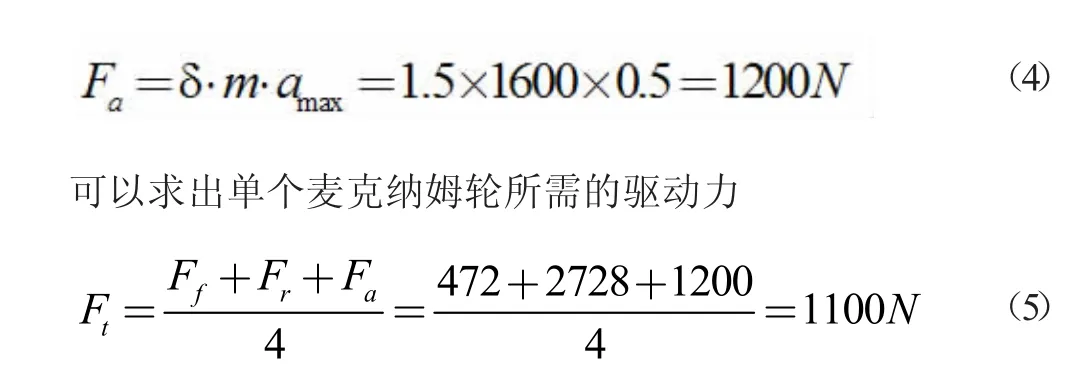

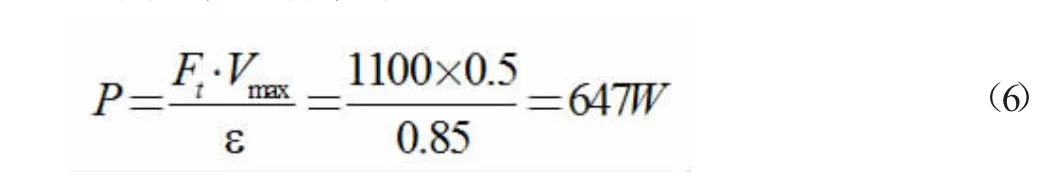

2.3.3 加速阻力Fa

移動平臺小車加速行駛時,需要克服其質(zhì)量加速運動時產(chǎn)生的慣性力,稱為加速阻力C。車輛的質(zhì)量分為平移質(zhì)量和旋轉(zhuǎn)質(zhì)量兩部分。為了簡化其力學計算過程,一般采用等效的方法將旋轉(zhuǎn)慣性力轉(zhuǎn)換為平移慣性力[7]。初算動力學時,以滿載車輛為對象近似的取δ=1.5。則加速阻力Fa表示為:

移動平臺的最大行駛速度Vmax=0.5m/s,電機的傳動效率ε=0.85,則電機的功率為:

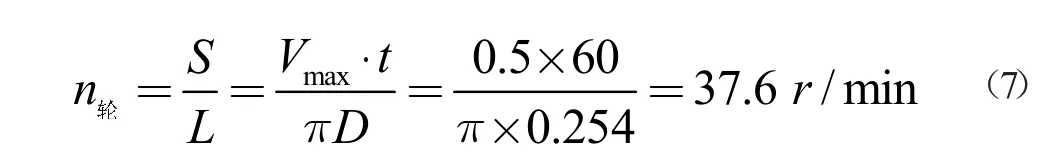

為選取合適的電機,本文采用輪子轉(zhuǎn)速和電機功率來計算。移動平臺運動的最大速度Vmax=0.5m/s;運動時間t=1min;Mecanum 輪包絡圓的直徑D=254mm,則輪子的轉(zhuǎn)速為:

電機轉(zhuǎn)速經(jīng)過減速機傳遞給輪子,本文選取的減速比i=46,則電機的轉(zhuǎn)速n電:

綜上所述,本文設計的全向移動平臺選用蘇州同毅的低壓直流伺服電機130SV-15030BA,配套驅(qū)動器IXL.II50.100.48.C,額定電壓48V,額定輸出功率1500W,額定轉(zhuǎn)速3000r/min,額定力矩4.77N·m,峰值力矩為9.54N·m,額定電流39 +-10%。減速器為歐得克PLX120 行星減速機,減速比為46,額定輸出扭矩為245N·m,額定輸入轉(zhuǎn)速為3500r/min,容許徑向力為6700N,效率可達到94 。

3 升降機構設計

升降平臺作為獨立模塊,安裝在驅(qū)動平臺上可以組合成起重機械,將物件送至指定高度。剪叉式升降機構是指在驅(qū)動機構的驅(qū)動下,驅(qū)動執(zhí)行裝置產(chǎn)生小位移行程的同時將驅(qū)動力傳遞給剪叉裝置。剪叉裝置作為剪叉式升降機構的主體具有折疊伸展性能,它受到驅(qū)動執(zhí)行裝置的驅(qū)動并將驅(qū)動執(zhí)行裝置的小位移行程放大成豎直方向的較大行程,具有結構緊湊、易操作、負載大、驅(qū)動裝置多樣等優(yōu)點[8]。

本文設計的剪叉式升降機構由液壓動力單元提供動力,升降平臺自身具備滾輪限位槽、機械限位開關以及防墜落油缸等多級安全防護裝置,保證升降平臺在工作過程中安全可靠。液壓動力單元的選型是本節(jié)的重點。

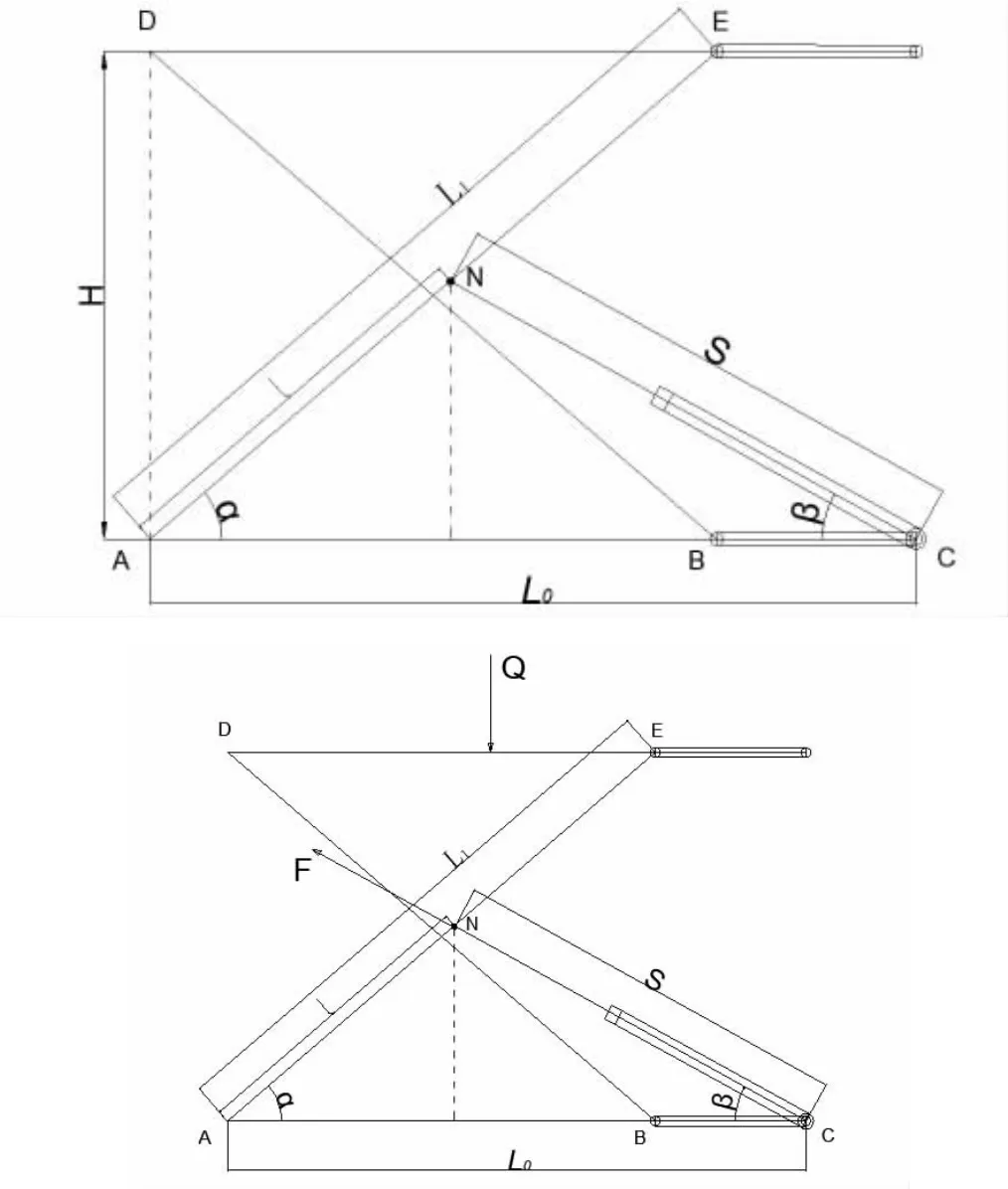

圖3 升降機構示意圖

上式中:

H- 升降平臺的高度(不包括移動平臺底盤);

L0-A 點到C 點長度,即機架長度;

L1-A 點到E 點長度,即交叉臂長度;

l- 交叉臂固定鉸支點A 到交叉臂與液壓缸前魚眼鉸接點N 的距離;

S- 液壓缸展開總長度;

α- 交叉臂與水平線夾角;

β- 液壓缸與水平線夾角。

當S 最大時升降機構到達最大高度,根據(jù)已知條件和設計參數(shù)可以求出l 的大小,即鉸接點N 的位置。已知L0=1650mm,L1=1740mm,S=900mm,取l 為1000mm 代入式(10)和(11)中,可以求出H≈601≥600,所以當l=1000mm 時滿足設計要求。結合該剪叉升降平臺的受載工況,建立力學模型,并求解平衡方程,可得到液壓缸活塞推力與夾角θ 與α 的函數(shù)關系:

由幾何關系可以算出Tmax≈2.42Q。升降平臺最大負載800kg,升降平臺自重按照200kg 計算,可以得出液壓動力單元必須提供不小于2.42 噸的推力才能滿足設計要求。

綜上所述,本次設計選用48V 液壓動力單元,活塞桿行程390mm 最大負載3.5 噸,效率可達到95%,完全滿足最大升降高度600mm,最大負載800kg 的設計要求。

4 其他機構結構設計

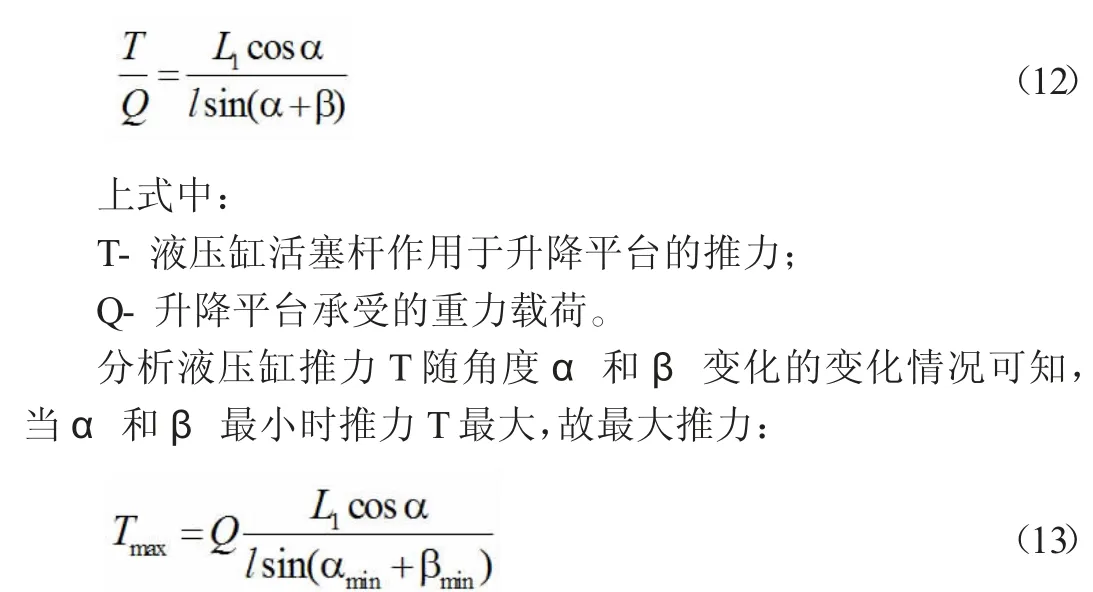

4.1 主體結構

主梁采用整體焊接、局部加強的原則。移動平臺車架不僅要承載貨物,而且需要便于安裝和承載控制器、電池、驅(qū)動電機以及其他附件,同時在運動的工程中保證各安裝部件之間不會發(fā)生干涉(圖4)。

圖4 主體結構簡圖

4.2 抽拉式電控箱和儲物箱

電控箱和儲物箱安裝在移動平臺兩側(cè),電控箱的安裝位置直接影響調(diào)試和后期維護的便捷性,因此設計了一種抽拉式電控箱,在電控箱底部安裝滑軌,可以方便快捷的打開電控箱。為了方便操作者放置常用維護工具,在電控箱對稱位置設計了儲物箱(圖5)。

圖5 抽拉式電控箱

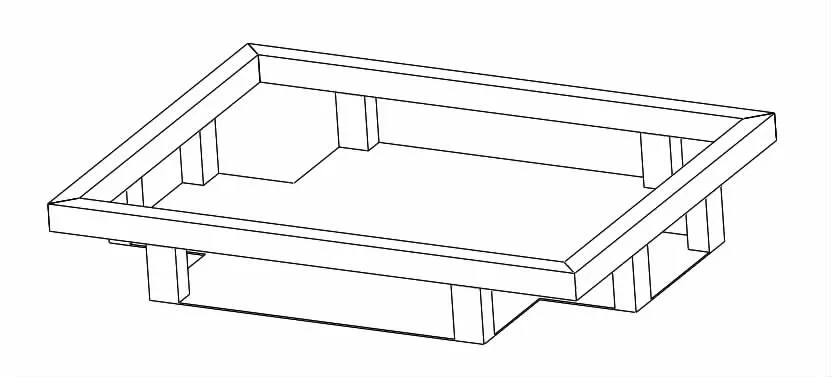

5 整車總體裝配

5.1 移動平臺采用模塊化設計,主要由基礎移動平臺、電動升降平臺、電控柜和電池組等組成。

5.2 基礎移動平臺包括:結構梁框架、10 寸4 輪組、彈性懸掛、電池組、充電模塊等。

5.3 升降平臺包括:液壓動力單元、升降行程限位開關、急停開關等組成,圖6。

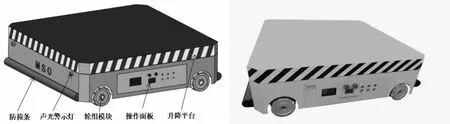

圖6 全向移動平臺總體方案和樣機圖

6 結論

本文設計了一種四輪對稱結構的Mecanum 全向移動平臺,通過理論計算得出移動平臺運動所需的驅(qū)動力,升降平臺工作所需的推力,并對伺服電機、行星減速器和液壓動力單元等關鍵部件進行選型。運用模塊化設計把移動平臺分為幾個部分,降低了裝配難度和批量生產(chǎn)成本。通過對樣機的實際測試結果表明:

6.1 全向移動平臺的具有裝配簡易,靈活性很強,運動穩(wěn)定等特點,實現(xiàn)了二維平面內(nèi)任意方向的移動功能,包括直行、橫行、斜行、任意曲線移動、零回轉(zhuǎn)半徑轉(zhuǎn)動等全向移動形式[9]。

6.2 所選用的伺服電機和行星減速機滿足驅(qū)動力的要求,滿載情況下整車驅(qū)動性能較好。

6.3 液壓動力單元的選用滿足設計參數(shù)要求,可以舉升設計重量到指定高度并且運行平穩(wěn)。

6.4 懸掛機構的創(chuàng)新設計,有效的解決了地面不平情況下單輪滑移的問題,提高了移動平臺的定位精度。