水下油氣生產系統概述及其發展現狀

劉 超 ,劉傳巖 ,劉 健 ,肖文生 ,胡忠前

1.中國石油大學(華東)機電工程學院,山東青島 266555

2.海洋物探及勘探設備國家工程實驗室,山東青島 266555

3.中海油研究總院有限責任公司,北京 100027

第一次和第二次工業革命加速了世界能源消耗量的增長,地球陸上油氣資源日益枯竭[1]。目前,各國雖然在新能源領域采取了一系列方案和措施以減少油氣資源的消耗,但油氣資源作為重要的能源礦產和戰略物資,仍占據能源消耗的“半壁江山”。海洋是生命的搖籃和資源的寶庫。近年來,隨著海洋油氣資源開采事業的迅猛發展,世界各國越發重視海上油氣田的勘探和開發,爭相建設海洋鉆井平臺,油氣資源開發向海洋方向的轉移已成為必然趨勢。水下油氣生產系統作為海洋油氣開發的主流模式,是指一系列安裝在海底并進行石油和天然氣開采作業的設備總集,具有開采費用低、油氣輸送量大、油氣輸送連續快捷、提升油氣開采效率等諸多優點[2],備受國內外石油公司關注。

國內油氣資源對外依存度不斷攀升,供需矛盾日趨突出,有必要加大我國油氣的勘探開發力度,提高海洋資源開發能力,確保國家經濟政治穩定。《面向2035年國家中長期科技發展規劃》海洋油氣資源開發領域[3],要求對海洋油氣資源勘探開發、油氣工程安全保障技術等方向開展專題攻關研究,結合“一帶一路”建設,積極推進海洋工程裝備產能和制造合作,建設世界一流的“海洋強國”,從國家戰略層面全力推動國產化水下油氣生產系統的發展。

1 水下油氣生產系統國內外發展現狀

1.1 國外技術發展現狀

國外自20世紀50年代開始進行水下油氣生產系統研發工作,美國于1947年首次提出了“水下井口”概念[4],之后水下油氣生產系統經歷了由淺水→中深水→深水→超深水技術的發展過程。目前,水下油氣生產系統在國外海洋油氣田投產超過500個項目,發達國家如挪威、英國等已基本掌握了水深3 000 m以內水下油氣生產系統技術[5],并對水下油氣生產系統進行了大量工程項目實踐,如墨西哥灣Canyon Express氣田水深達到2 300 m,海底管道總長100 km,并實現了超遠距離回接輸送。FilaretovVF等人[6]對水下油氣生產系統未來進行了預測,水下油氣生產系統將不斷朝著深水和超深水方向發展。

1.2 國內技術發展現狀

國內對水下油氣生產系統的研究比較晚,1996年國內首個成功開發的水下油氣生產系統項目在 流花11-1油田實現投產[7]。隨著我國海洋石油開發戰略目標由渤海淺海區域轉向東海、南海區域,海洋石油裝備開始得到迅速發展,我國水下油氣生產系統相繼應用于陸豐22-1、番禺35-2、番禺35-3等油田。2014年,國內第一個超1 000 m的深水“荔灣3-1”氣田成功實現投產;2017年,設計完成的流花16-2/20-2/21-2油田群開發項目[8],是國內第一個自主開展基本設計的500 m級深水復雜油田水下生產系統油田群開發項目,于2020年正式投產;同年,國內首個1 500 m級深水復雜氣田水下生產系統(陵水17-2氣田) 設計完成[9],將于2021年正式投產。2021年5月我國自主研發的首套水下采油樹系統在渤海油田海底安裝測試成功,系統的可靠性、安全性和功能性全面得到了驗證,這標志著我國海洋石油工程核心裝備取得突破,計劃2021年下半年在渤海錦州31-1氣田正式應用,開啟國產化水下采油樹應用新局面。總體來說,現階段我國雖然實現了部分水下油氣生產設備國產化,但現階段擁有自主知識產權的水下油氣生產系統關鍵技術生產設備的國產化占比不高;水下油氣生產系統從生產、安裝到維修的作業設備、技術大部分仍依賴國外進口,迄今為止還沒有一套完整的國產化水下油氣生產系統成功投產[10],在系統深水定位、仿生技術和導航技術等方面還需要進一步突破,在一定程度上影響了我國海洋油氣田的開發進程。

近幾年,中國石油大學、上海交通大學等高校和國內知名的石油機械有限公司對水下生產系統進行了一系列理論研究,正逐步開展海洋石油關鍵設備的研制工作。王瑋[11]等人指出,近些年我國非常重視學習國外海洋油氣勘探開發新技術,并將其應用到國內水下油氣生產系統中。王建文[12]、陳家慶[13]、高原[14]、徐曉麗[15]等人對國內外水下油氣生產系統發展現狀進行了闡述,并歸納出國內外油氣田開發存在的部分共性問題,這對國產化水下油氣生產系統的實施具有一定的指導意義。張姝妍[16]、方華燦[17]等人闡述了國內深水水下油氣生產系統發展現狀,并對我國深水油氣田勘探開發技術的未來發展趨勢進行了預測。

2 水下油氣生產系統概述

水下油氣生產系統作為油氣開發的主流模式,是指一系列安裝在海底并進行采油作業的設備總集。參考《海洋石油工程設計指南》[18]《水下生產系統手冊》[19]《水下生產系統設計指南》[20],對水下油氣生產系統進行層次界定和劃分,典型水下油氣生產系統(見圖1)主要由水下控制系統、立管系統、海底管道系統、水下管匯系統、水下井口裝置及采油樹系統5大子系統組成。

圖1 典型水下油氣生產系統模型

在典型水下油氣生產系統模型中,紅色線條代表水下控制系統的線路網及化學試劑注入管線,黑色線條代表油、氣、水運輸管線及注水管線,子系統之間通過終端接口進行相互作用,將采出的油、氣、水多相流體從海底輸送到海上平臺進行處理。

2.1 水下控制子系統

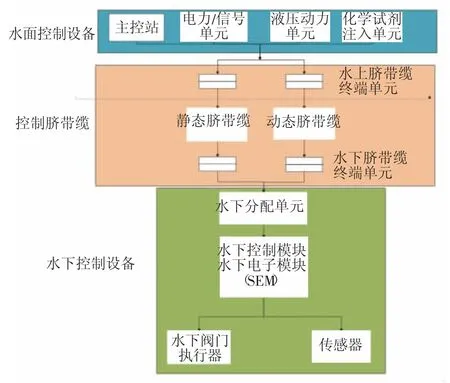

水下控制系統是水下油氣生產系統的重要組成部分之一,主要由水面控制設備、水下控制設備和控制臍帶纜3大部分組成[18],如圖2所示。

圖2 水下控制系統

2.1.1 主要作用及功能

(1)實現對水下生產設備如閥門、節流器等的遠程操控。

(2)接受和傳送水上平臺和水下設備的數據。

(3)實時監測海底井口下溫度、壓力及設備工作情況。

(4)進行化學試劑的注入與分配。

(5)為水下設備提供電力/信號及其動力源。

2.1.2 基本工作原理

(1) 信號傳遞:由海上平臺的主控站(MCS)發出控制信號,經編碼后通過臍帶纜傳送到水下控制模塊,通過解碼后進行執行。

(2) 液壓傳遞:液壓液通過液體流動單元(HPU)經臍帶纜向下傳送到水下分配單元(SDU),SDU進行分配后輸送到各個水下控制模塊(SCM),實現水下生產設備的液壓驅動閥門遠程控制操作。

(3)化學藥劑傳遞:從水下臍帶纜終端單元(SUTA)注入,傳送到SDU,然后根據需求向水下油井和管匯終端分配化學藥劑,并提供和排放用于壓力測試和流動控制設備壓力平衡的流體。

2.2 水下立管子系統

水下立管系統是連接海洋平臺和海底管道或海床井口的管道系統[19],如圖3所示。立管系統主要由立管單元、輔助配件、保護裝置和熱處理單元組成,通過立管基座與水下海底管線、管匯等裝備連接,通過連接器與水上生產平臺連接。在油田開發的不同階段可分為鉆井立管和生產立管,從本身特點又可分為剛懸鏈線立管(SCR)、頂部張緊立管(TTR)、柔性立管(FR)、混合立管(HR),目前國內外HR和FR的應用最廣泛,各立管的主要區別如下。

圖3 水下立管系統

(1)SCR為自由懸掛立管,通過升沉運動實現自償,對環境載荷敏感,適合深水油氣田開發。

(2)TTR一般用于張力腳平臺,適合淺水油氣田。

(3)FR具有較好的性能,適合全世界范圍內的深水、淺水油氣田。

(4)HR適應浮式結構和剛性立管的相對運動。

2.3 海底管線子系統

海底管線系統是指全部或者部分懸置在海床上或埋設在海床下,用于水下生產設施連接和運輸油、氣、水資源的海底鋼制管線,被稱為水下油氣生產系統的“生命線”,如圖4所示。海底管線主要由管線單元、管道和熱處理單元組成,通過基座上接立管,經終端連接器下連水下生產設施,用于輸送油、氣、水等混合物,完成海上油氣田內部的注水和氣舉任務。

圖4 海底管線系統

2.4 水下管匯子系統

水下管匯(PLEM)是由油管頭和多個分支管道組成的集成系統,主要由管匯模塊和清管模塊兩大部分組成,如圖5所示。管匯類似于水下生產設備的能量中轉站,一方面周邊各井口產出的油氣匯集于此,另一方面通過處理將其經海底管線輸出到水面,其主要作用及功能如下。

圖5 水下管匯系統

(1)優化水下設施布局,減少管道使用。

(2)匯集和控制油井產出的產物,并將海水注入注水井中,保持地層壓力。

(3)向各油井輸氣,并向油井注入化學藥劑。

(4)為ROV提供一個支撐平臺,維持并保護閥門和管道運轉等。

2.5 水下井口裝置及采油樹子系統

水下井口裝置及采油樹系統是最重要的油氣生產設備,其中水下井口裝置位于海床泥線位置,主要用以支撐并密封套管柱以及在鉆井過程中支撐防噴器[20]。水下井口裝置主要包括高壓井口頭、防腐帽、導向設施、密封總成、機械支撐裝置以及連接裝置等,井口裝置在油氣資源開采的不同時期會起到不同的作用。

(1)建井初期與平臺建立導向繩、導向臂等引導裝置。

(2)井口裝置支撐采油樹和防噴器(BOP),井內套管通過井口頭與BOP形成一個整體。

(3)為采油樹系統提供定位和支持,并考慮采油樹和管匯的連接。

(4)懸掛套管及環空密封,承受多載荷力的作用。

水下采油樹可用于連接井口頭上各類閥門的組合體,對產出的油氣和井下液體進行測試、操作、關斷和節流等。水下采油樹主要由采油樹本體模塊、節流模塊、油管懸掛器和流動基座組成,一般按照油管布置方式分為水下臥式采油樹和水下立式采油樹。水下井口裝置及采油樹系統的結構及其功能如圖6所示。

圖6 水下井口裝置及采油樹系統結構功能

3 國產化水下油氣生產系統發展趨勢展望

3.1 全電式水下控制系統

目前,水下控制系統大多數采用復合電液控制方式,在液壓動力配送過程中會存在沿程溫度降低、液壓油黏度增加的問題,從而造成壓力損失嚴重、動力配送效率低、液壓管線堵塞,甚至產生管線爆裂、污染海水等不良影響[21-22]。全電式水下控制系統具有響應速度快、能量轉換效率更高、維修和安裝更容易、可靠性更高、污染程度更小等優點[23-24],又可以最大程度避免復合電液控制存在的潛在威脅,已引起世界各國的廣泛關注。全電式水下控制系統的發展空間很大,有望成為未來水下控制系統的主流模式。

3.2 基于多相泵的水下增壓技術

多相泵作為海底油氣處理工藝的典型設備之一,可以不通過分離設備對油氣等進行增壓,將油氣運輸到海上指定地點。由于海底工藝處理技術復雜,每種多相泵都有其各自適應的工作范圍和工作局限性,設計出一種適用于復雜海底工作環境的多相泵是未來發展趨勢。

3.3 深水水下生產設施防腐設計

隨著海洋油氣開發由淺水區向深水區方向轉移,對深水水下生產設施防腐設計提出了更高的要求。相較于淺水區的海底管道而言,深水區的海底管道材料種類繁多、結構形式及裝配工藝錯綜復雜,對防腐設計提出了更高的要求,即要綜合滿足耐腐蝕、耐老化、易安裝、易維修等特點。

3.4 水下生產系統極地示范應用

據相關研究數據,海底油氣資源在極地地區存在巨大的發展潛力,超過一半的石油和天然氣資源分布在深度小于100 m的淺水中[25]。極地地區處于寒帶氣候,終年嚴寒,幾乎全年都被冰雪覆蓋;極地地區地層復雜,存在凍土層;極地地區的生態環境非常脆弱,這些都給極地地區的油氣開采工作帶來了很大的困難。克服極地地區的環境壓力,探究極地地區的油氣開采工作是未來油氣開發的主要趨勢。

3.5 水下油氣生產系統的智能化發展

海洋油氣開發由淺海向深海、由近海向遠海轉移,智能化技術的快速發展帶動了水下油氣生產系統的技術提升,水下油氣生產系統向著數字化、操作智能化、功能多樣化、規模大型化發展已成為必然趨勢[26]。系統可以通過智能可視化方式來實時監控設備運行情況,從而實現設備故障的實時診斷,快速觸發故障警報并顯示故障原因。除此以外,水下油氣生產系統智能化可以對海底流動的安全性進行實時監測,對管道泄漏或堵塞進行提前預警,并可以降低水下通信和控制系統的成本預算。

4 結束語

(1)本文對國內外水下油氣生產系統發展現狀進行了調研,講述了國內外水下油氣生產系統總體技術研究發展水平。總體來說,現階段我國雖然實現了部分水下油氣生產設備國產化,但大多設備處于半國產化或全進口狀態,迄今為止還未成功投產一套完整的國產化水下油氣生產系統。

(2)對水下油氣生產系統進行基本概述,介紹各子系統基本組成、功能以及各子系統功能結構框圖和典型水下油氣生產系統模型。

(3)展望我國水下油氣生產系統的發展趨勢,預測出未來國產化水下油氣生產系統發展方向主要包括:全電水下生產控制系統將成為未來主流模式、基于多相泵的水下增壓技術、深水水下生產設施的防腐蝕涂裝工藝設計、水下生產系統極地示范應用、水下油氣生產系統的智能化發展。