小分子耐高溫黏土穩(wěn)定劑的制備與性能評價*

申會兵,李媛媛,吳萍萍,張宏玉

(中國石油大學(華東)化學工程學院,山東青島 266580)

隨著深層低滲儲層的開發(fā),在鉆井和注水開采等有水參與的過程中,地層黏土礦物易遇水膨脹[1-2],同時被分散的黏土易被產(chǎn)出液體攜帶至地層孔隙的喉道處形成橋阻或節(jié)流點,堵塞地層孔道[3-5],降低地層滲透率[6-8],導致注水壓力升高,影響原油產(chǎn)量及油田的采收率[9]。為保護油氣儲層的滲透性,提高油田采收率,通常在作業(yè)過程中使用黏土穩(wěn)定劑穩(wěn)定地層中的黏土礦物。黏土穩(wěn)定劑種類繁多,包括無機鹽類、陽離子表面活性劑和陽離子聚合物等[10-14]。其中,陽離子有機聚合物是目前研究的主流趨勢[7]。馬怡然等[15]以季戊四醇四氯乙酸酯和三乙胺為原料合成的樹枝狀黏土穩(wěn)定劑的最高耐受溫度為90 ℃。郭士貴等[16]以環(huán)氧氯丙烷、二甲胺為主要單體,乙二胺為交聯(lián)劑,合成的黏土穩(wěn)定劑的最高耐受溫度為70 ℃。季銨鹽類黏土穩(wěn)定劑在低溫下有較好的防膨能力,但耐溫性能較差。有機硅烷類黏土穩(wěn)定劑可與黏土表面的羥基反應,形成較穩(wěn)定的化學吸附[17],耐溫能力強。王波等[18]考察了以有機硅作為黏土穩(wěn)定劑的鉆井液體系的頁巖抑制能力和攜巖能力,其耐溫能力最高為120 ℃,但有機硅烷水溶性較差。任玲瑛等[14]研究了通過改性聚丙烯酰胺合成的一種陽離子聚合物型黏土穩(wěn)定劑(BS)的防膨性能。BS加量為2.0%時的防膨率可達93%,在90 ℃下的防膨率可達89.0%,但聚合物型黏土穩(wěn)定劑分子量較大,不適用于低滲地層的黏土穩(wěn)定。因此需要研制一種耐溫性能好、水溶性好且分子鏈較短的黏土穩(wěn)定劑用于高溫低滲油藏的黏土穩(wěn)定。本文在有機硅烷單體上引入季銨基,制備了一種小分子耐高溫黏土穩(wěn)定劑(ZWS-1),評價了其在高溫下的防膨性能以及與現(xiàn)有用劑的復配性能。

1 實驗部分

1.1 材料與儀器

γ-氯丙基三乙氧基硅烷、三甲胺、氯化鉀(KCl)、碘化鉀、石油醚、乙醇,分析純,阿拉丁試劑上海有限公司;鋁溶膠,工業(yè)級,山東多聚化學有限公司;蒙脫土,勝利油田科學技術研究院。

DF-101Z 集熱式恒溫磁力攪拌器,江蘇金怡儀器科技有限公司;KQ-500E 型超聲波清洗器,昆山市超聲儀器有限公司;Nicolet 6700型傅里葉變換紅外光譜儀,美國賽默飛世爾科技(中國)有限公司;RE-52A 型旋轉(zhuǎn)蒸發(fā)儀,上海亞榮生化儀器廠;DGG-9070B型電熱恒溫鼓風干燥箱,上海森信實驗儀器有限公司;KLJX-8 均相反應釜,上海科靂儀器設備有限公司;TDL-50B 型低速離心機,上海安亭科學儀器廠;Rigaku Ultima IV 型X 射線衍射儀(XRD),株式會社理學公司;SZM45T 型偏光顯微鏡,深圳Fcuot公司。

1.2 黏土穩(wěn)定劑ZWS-1的制備

將γ-氯丙基三乙氧基硅烷與三甲胺按一定比例加入均相反應釜的聚四氟乙烯內(nèi)襯中,另加入1 g碘化鉀、120 mL 無水乙醇(確保反應體系中不含水)。然后將聚四氟乙烯內(nèi)襯放入均相反應器內(nèi),擰緊反應釜蓋與頂絲螺栓,升溫至90 ℃恒溫反應40 h,反應后冷卻至室溫。取出反應混合物經(jīng)旋轉(zhuǎn)蒸發(fā)除去溶劑,先控制溫度在30 ℃蒸發(fā)至產(chǎn)物黏稠,然后升溫至50 ℃繼續(xù)蒸餾至產(chǎn)品不流動為止。然后用石油醚洗滌樣品除去未反應的反應物,重復洗滌3 次,置于烘箱中4 h 除去殘留的石油醚,最終得到耐高溫黏土穩(wěn)定劑ZWS-1。反應方程式如下:

1.3 黏土穩(wěn)定劑ZWS-1防膨性能評價

按照中國石油化工集團公司企業(yè)標準Q/SH 125—2017《黏土穩(wěn)定劑技術要求》,采用離心法評價ZWS-1 的防膨性能。(1)將0.50 g 鈉膨潤土裝入10 mL 離心管中,加入10 mL 煤油,充分搖勻,在室溫下存放24 h后裝入離心機,在轉(zhuǎn)速為1500 r/min下離心分離15 min,讀出鈉膨潤土的體積V0。(2)稱取0.50 g鈉膨潤土兩份,置于高溫高壓密閉反應器內(nèi),分別加入10 mL 蒸餾水、10 mL 4%ZWS-1 水溶液,充分搖勻混合,放入(150±1)℃或(300±1)℃恒溫干燥箱中靜置24 h,自然冷卻至室溫。將高溫高壓密閉反應器內(nèi)的黏土混合液分別轉(zhuǎn)入兩只不同的離心管中,在轉(zhuǎn)速為1500 r/min下離心分離15 min,讀出膨潤土的體積Vm、V1。(3)將ZWS-1水溶液所在離心管中的上層清液吸出,加蒸餾水至10 mL刻度線,搖勻,靜置24 h。重復該操作兩次,記錄離心管中鈉膨潤土的最終體積V2。(4)按下述公式處理數(shù)據(jù)。

式中,F(xiàn)1—防膨率;F2—ZWS-1 水洗后的防膨率;N—耐水洗率;V0—鈉膨潤土在煤油中的體積,mL;Vm—鈉膨潤土在蒸餾水中的體積,mL;V1、V2—水洗前后鈉膨潤土在ZWS-1水溶液中的體積,mL。

2 結(jié)果與討論

2.1 ZWS-1結(jié)構(gòu)表征

將ZWS-1的分子結(jié)構(gòu)用Material Studio模擬軟件(美國Accelrys公司)進行繪圖。測得分子中較長的部分長約1.2 nm,較短部分約0.95 nm,分子量較小,如圖1所示。將合成的產(chǎn)物提純,使用無水乙醇溶解提純樣品并均勻涂抹在KBr片上,置于傅里葉變換紅外光譜儀中掃描,結(jié)果見圖1。914 cm-1和1087 cm-1處為Si—O 鍵的振動特征峰;2853 cm-1和2922 cm-1處為C—H 鍵的伸縮振動峰,表明產(chǎn)物中含有—CH2基團;在1470 cm-1處為C—H 面內(nèi)彎曲振動產(chǎn)生的特征峰,表明產(chǎn)物中含有—CH3基團;1200 cm-1處為C—N 鍵的振動特征峰,表明產(chǎn)物即為目標產(chǎn)品。

圖1 ZWS-1的分子結(jié)構(gòu)與傅里葉變換紅外光譜圖

2.2 ZWS-1反應條件優(yōu)化

在60 ℃、碘化鉀用量5%、反應時間為30 h、硅烷與三甲胺物質(zhì)的量比為1∶1.1的條件下改變其中一個條件,分別考察了反應物料比(1.1∶1、1∶1、1∶1.1)、碘化鉀用量(0、5%、10%)、合成溫度(60、80、90 ℃)及反應時間(20、30、40、50 h)對合成產(chǎn)物ZWS-1防膨性能的影響。

(1)ZWS-1的防膨率隨著硅烷與三甲胺物質(zhì)的量比的減小而增大,在物質(zhì)的量比為1∶1.1 時的防膨率為75.3%。基于原料成本和防膨性能,硅烷與三甲胺最優(yōu)的物質(zhì)的量比為1∶1.1。(2)隨著碘化鉀用量(0~10%)的增加,防膨率先增大后基本保持不變。當?shù)饣浻昧看笥?%后,防膨率基本保持不變,表明碘化鉀用量為5%時,反應完全,因此最優(yōu)的碘化鉀用量為5%。(3)隨著溫度(60~90 ℃)的升高,ZWS-1的防膨率增加。反應溫度為90 ℃時的防膨率為85.7%,進一步提高反應溫度,所得產(chǎn)物不溶于水,因此最優(yōu)的合成溫度為90 ℃。(4)在反應溫度為90 ℃的條件下,防膨率隨著反應時間(20~50 h)的增加而增加,當反應時間高于40 h 后,防膨率增長趨緩,因此最優(yōu)的反應時間為40 h。綜上所述,最優(yōu)的合成條件為硅烷與三甲胺物質(zhì)的量比為1∶1.1、合成溫度為90 ℃、反應時間為40 h、碘化鉀用量為5%。

2.3 耐溫性能

在25、150、300 ℃下測得4% ZWS-1 溶液的防膨率分別為95.3%、93.3%、88.0%,耐水洗率分別為94.2%、95.2%、98.0%。隨著溫度的升高,防膨率略有降低,但耐水洗率增加。隨著溫度的升高,ZWS-1中硅氧基的水解加速,有機硅中乙氧基水解產(chǎn)生的硅羥基可以與黏土表面的羥基縮合,形成Si—O—Si 或Si—O—Al 的結(jié)構(gòu),加強了黏土穩(wěn)定劑與黏土表面的作用,提高了黏土的穩(wěn)定性,同時黏土穩(wěn)定劑的耐水洗率提高。

2.4 ZWS-1最佳用量優(yōu)化與復配

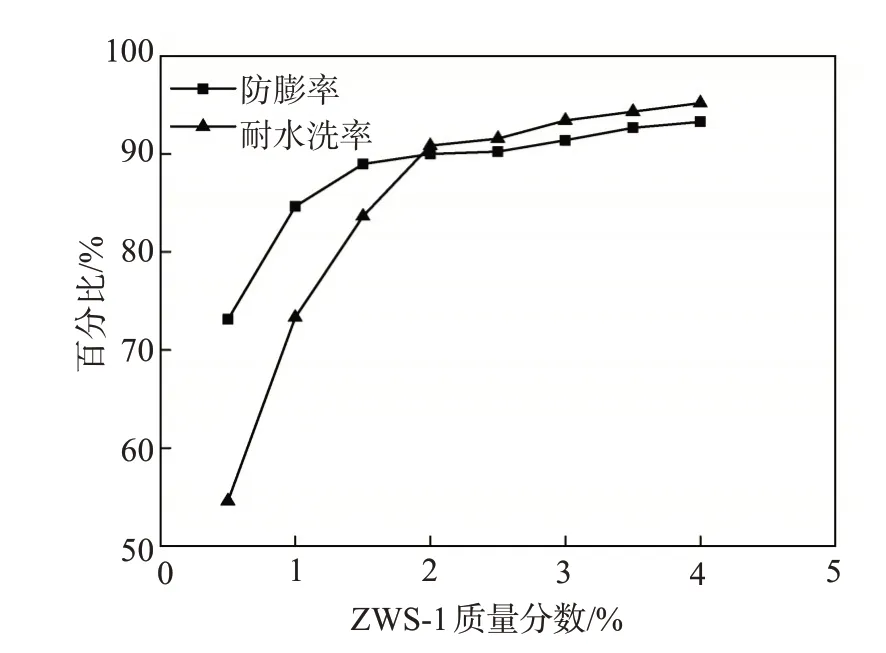

為降低使用成本,減少產(chǎn)品用量,在150 ℃下考察了ZWS-1 用量對防膨性能的影響。將ZWS-1 配制成0.5%~4.0%的溶液進行防膨性能與耐水洗率評價,結(jié)果如圖2所示。隨著ZWS-1加量的增大,防膨率增加。當加量由0.5%增至1.5%時,防膨率增長較快。加量為1.5%時的防膨率已達89.0%,進一步提高ZWS-1加量,防膨率增長緩慢。耐水洗率亦呈現(xiàn)類似變化趨勢,加量為1.5%時的耐水洗率已達83.6%。因此,黏土穩(wěn)定劑ZWS-1的最優(yōu)加量為1.5%。

圖2 150 ℃下ZWS-1加量對防膨率與耐水洗率的影響

為提高ZWS-1的防膨效率,將無機黏土穩(wěn)定劑KCl、鋁溶膠與1.5%ZWS-1復配。不同復配體系的防膨率與耐水洗率(150 ℃)測定結(jié)果見表1。復配方案2(1.5%ZWS-1+4%KCl)的防膨率與耐水洗率最佳,加入4%KCl 后大大提高了純ZWS-1 的防膨率和耐水洗率。對復配方案2 和單一4%KCl 進行耐水洗率測試,當水洗4 次后以1.5% ZWS-1+4%KCl 為黏土穩(wěn)定劑的樣品上層清液變渾濁,放置兩天混濁消失。而以4%KCl為黏土穩(wěn)定劑的樣品水洗4次后上層清液也變渾濁且放置兩天渾濁沒有消失,耐水洗率較差。復配方案2 的耐水洗能力強于KCl,這主要是由于ZWS-1 中乙氧基水解產(chǎn)生的硅羥基可以與黏土表面的羥基縮合,形成的Si—O—Si或Si—O—Al結(jié)構(gòu)加強了黏土穩(wěn)定劑與黏土表面的作用。

表1 不同添加劑與ZWS-1復配體系的防膨率與耐水洗率

2.5 防膨機理

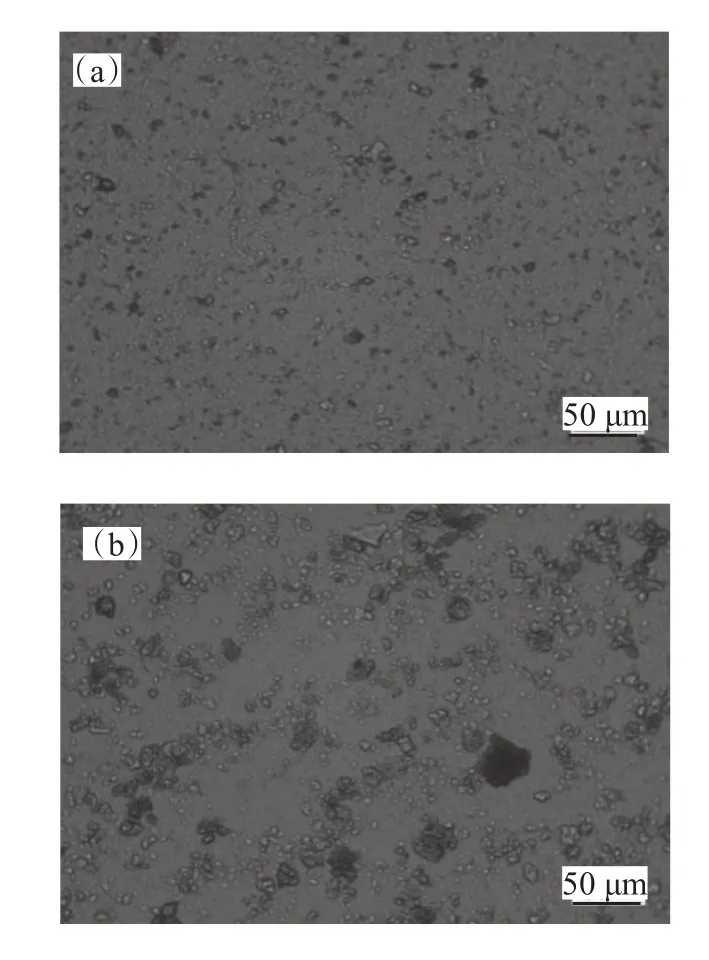

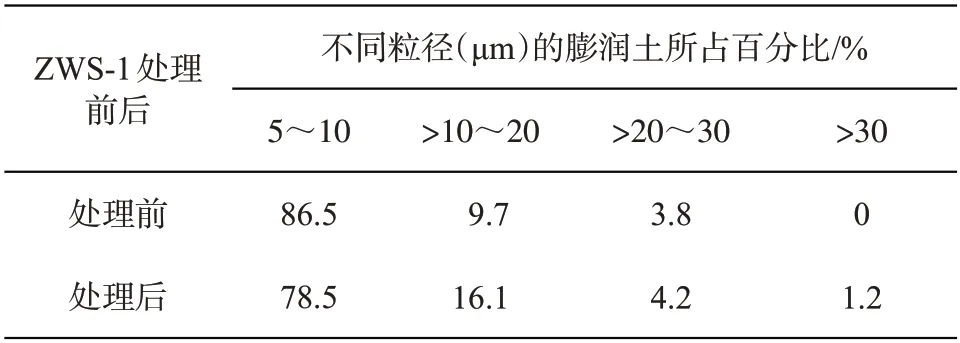

通過偏光顯微鏡分別對未處理的膨潤土和用1.5%ZWS-1處理過的膨潤土進行微觀觀察,并對圖片進行粒徑統(tǒng)計,結(jié)果如圖3 和表2 所示。對于純膨潤土,顆粒直徑主要分布在5~10 μm,占總顆粒數(shù)的86.5%,直徑大于10 μm 的顆粒占總顆粒數(shù)的13.5%,且沒有出現(xiàn)粒徑大于35 μm的顆粒。加入黏土穩(wěn)定劑ZWS-1后,顆粒粒徑明顯增大,直徑在5~10 μm的顆粒占總顆粒數(shù)的78.5%,直徑大于10 μm的顆粒占總顆粒數(shù)的21.5%,且出現(xiàn)了粒徑大于30 μm 的顆粒。由此可見,ZWS-1 可以吸附在黏土顆粒上,將黏土團聚為較大的顆粒,增大黏土質(zhì)量,從而使黏土不易分散運移,增加黏土的穩(wěn)定性。

圖3 1.5% ZWS-1處理前(a)后(b)的膨潤土的偏光顯微鏡照片

表2 ZWS-1處理前后的膨潤土粒徑統(tǒng)計

為分析ZWS-1型黏土穩(wěn)定劑的防膨機理,合成了與蒙脫土結(jié)構(gòu)相似的層狀雙金屬氫氧化物(LDH)Mg[OH]6/Al[OH]6用于防膨機理的考察[19]。該材料是由共邊八面體連接構(gòu)成的層板結(jié)構(gòu),蒙脫土是由四面體及八面體連接構(gòu)成的層板結(jié)構(gòu)。按1.3節(jié)中鈉膨潤土的處理步驟,用ZWS-1處理LDH 材料,溫度為(150±1)℃。將ZWS-1 處理前后的LDH 材料進行XRD表征,分析LDH材料層間距的變化,結(jié)果如圖4所示。

圖4 ZWS-1改性LDH材料的XRD表征圖

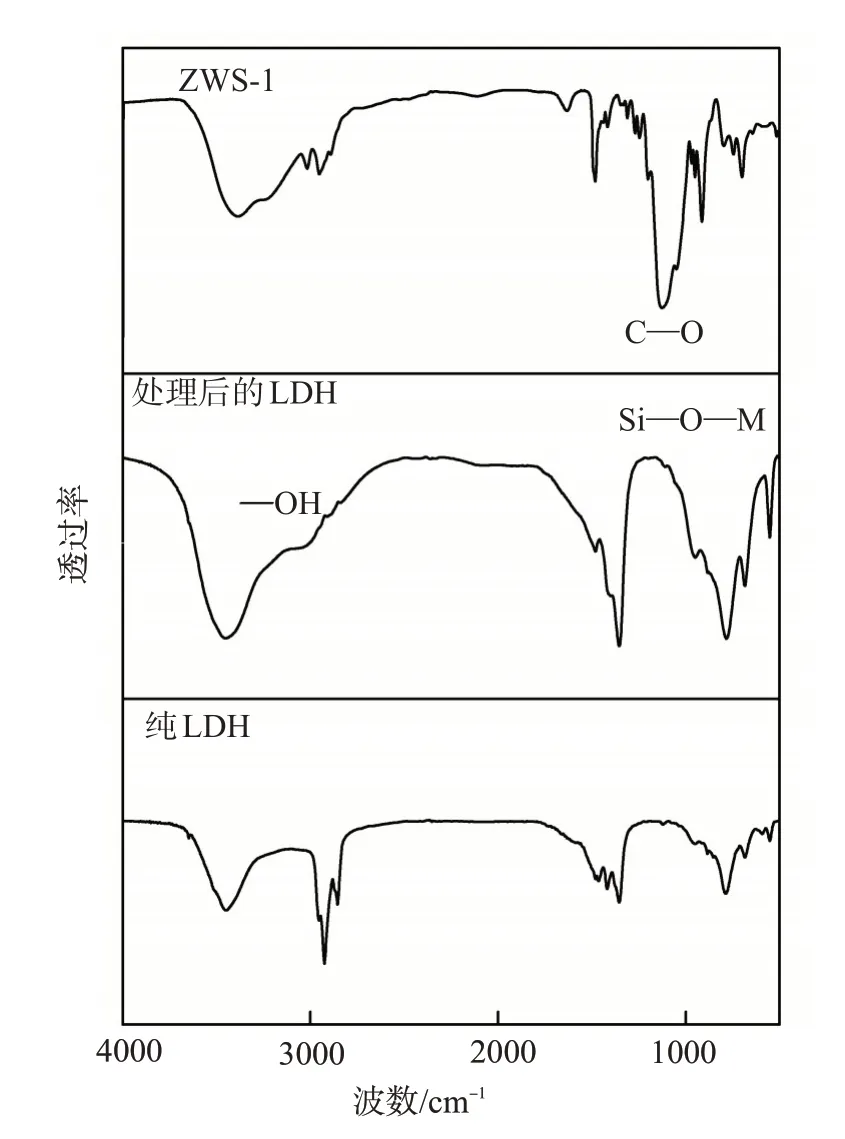

純LDH的層間距為0.7584、0.3791、0.1934 nm,經(jīng)ZWS-1 處理后的LDH 的層間距為0.7602、0.3797、0.1934 nm,較純LDH層間距略有增加,說明ZWS-1 與LDH 發(fā)生反應。為探究ZWS-1 是否與LDH材料發(fā)生脫水縮合反應,利用紅外光譜表征進行分析,結(jié)果如圖5所示。對比3條曲線,ZWS-1在1121 cm-1處有由C—O 振動產(chǎn)生的強峰,而該強峰在改性LDH的紅外譜圖中消失。500~1000 cm-1的峰是由Si—O—M(M為Al、Mg或Si)間的晶格震動引起的[20-21]。由圖可見,改性后的LDH在該區(qū)間的峰增強,說明LDH 中的羥基與ZWS-1 上的羥基脫水縮合發(fā)生化學反應。

圖5 ZWS-1處理前后LDH材料的紅外光譜表征圖

3 結(jié)論

采用三甲胺與γ-氯丙基三乙氧基硅烷合成小分子耐高溫黏土穩(wěn)定劑ZWS-1,最優(yōu)合成條件如下:反應物料硅烷與三甲胺物質(zhì)的量比為1∶1.1、合成溫度為90 ℃、反應時間為40 h、碘化鉀用量為5%。通過對防膨性能與耐水洗性能的測定,確定ZWS-1的最佳加量為1.5%。ZWS-1 與KCl 復配使用可提高ZWS-1 的防膨率與耐水洗率。在150 ℃下,配方為1.5%ZWS-1+4%KCl 的復配體系的黏土防膨率為98.3%、耐水洗率為91.4%。在4%KCl 溶液中加入ZWS-1可明顯提高其多次耐水洗率。偏光顯微鏡、紅外光譜和X 射線晶格結(jié)構(gòu)分析結(jié)果表明,ZWS-1可以將黏土團聚為顆粒,增加黏土的穩(wěn)定性。這主要是由于ZWS-1 上的硅氧基水解后與黏土礦物表面的羥基發(fā)生脫水縮合,與黏土表面形成化學鍵起到了穩(wěn)定黏土的作用。