鉆井液用雙保加重劑的研制與應用*

卓綠燕,尤志良,周寶義,趙 誠,張 妍

(中國石油大港油田分公司石油工程研究院,天津 300280)

由于重晶石密度大、硬度適中、化學性質(zhì)穩(wěn)定、不溶于水和酸、無磁性和毒性,早在20世紀20年代就被用作石油和天然氣鉆井液的加重劑[1]。但隨著環(huán)保形勢的日益嚴峻,在對重晶石環(huán)保性能排查的過程中發(fā)現(xiàn),其重金屬砷含量嚴重超出指標要求。大港油田物資供銷公司評價的7 家重晶石結果顯示,砷含量僅有一家結果較低,約為92.5 mg/kg,而其他6 家重晶石中的砷含量達到了350 mg/kg 以上。在此基礎上使用重晶石加重后產(chǎn)生的廢棄鉆井液濾餅因重金屬含量超出國家標準GB 36600—2018《土壤環(huán)境質(zhì)量建設用地土壤污染風險管控標準(暫行)》中第二類建設用地篩選值要求,不能直接資源化利用,在井場、廢棄物存放場所大量儲存。

常用加重劑鐵礦粉、鈦鐵礦粉對鉆具產(chǎn)生嚴重磨損、影響電測等問題,目前已甚少使用。碳酸鈣類加重劑密度約為2.7 g/cm3,重金屬含量低。由于其在儲層井壁能通過合理的粒級匹配形成可酸化、可射孔解堵的屏蔽帶,是一種較好的油氣層保護材料。但目前該材料的使用主要受到以下3項因素約束:(1)受自身密度限制,用量較大,增加鉆井液固相含量,影響了鉆井液流變性能,不利于快速鉆進;(2)水溶物中的鈣鎂離子進入鉆井液,黏度效應較大,引起鉆井液流變性惡化;(3)粒度較小時,表面潤濕性較差,入漿不易分散。

針對上述加重劑環(huán)保性能及應用性能存在的不足,本文通過優(yōu)選原材料、摸索涂覆工藝等研究了一種鉆井液用雙保加重劑,評價了其加重能力、環(huán)保性能以及油氣層保護性能,并在大港王官屯油田和沈家鋪油田進行了現(xiàn)場應用,為實現(xiàn)從源頭改善廢棄鉆井液濾餅重金屬超標問題提供了技術支持。

1 實驗部分

1.1 材料與儀器

加重劑:重晶石,砷含量15 mg/kg,密度4.20 g/cm3,黏度效應、75 μm 篩余以及水溶性堿土金屬含量達到國家標準GB/T 5005—2010《鉆井液材料規(guī)范》的要求,簡稱安康重晶石;方解石,細度為200 目(75 μm)、325目(45 μm),砷含量低于20 mg/kg;白云石,細度為200目、325目,砷含量低于20 mg/kg;上述加重劑均來自安康市漢濱區(qū)建安礦業(yè)有限公司;方解石,細度為200 目,砷含量低于20 mg/kg,寧遠華創(chuàng)粉體材料有限公司;方解石,細度為200 目,砷含量低于20 mg/kg,靈壽縣安達礦物粉體廠;石灰石,細度為200 目、325 目、600 目(23 μm),砷含量低于20 mg/kg,石家莊亞恒礦業(yè)加工廠;重晶石,細度為200目,砷含量92.5 mg/kg,重慶天陽礦業(yè)有限公司,簡稱重慶重晶石。表面活性劑:TF200-4、TF200-5,主要成分分別為壬基酚聚氧乙烯醚(NP-15)、壬基酚聚氧乙烯醚(NP-10),含量為99%,上海凱比特化工有限公司。螯合劑CLG-1、CLG-2、CLG-3為乙二胺四乙酸二鈉(EDTA)、有機磷酸鹽和聚丙烯酸鈉的混合物,占比分別為5%~10%、80%~95%和3%~5%,大港油田石油工程研究院。鉆井液試驗用土,渤海鉆探泥漿技術服務公司;無水碳酸鈉,分析純,天津科密歐科技化學試劑有限公司;地層水,礦化度27 g/L,取自自27-24井。鉆井液由大港油田正鉆井振動篩后取得,HB 鉆井液、硅基防塌鉆井液、鉀鹽聚合物鉆井液、鑲嵌屏蔽鉆井液分別取自大港油田自26-26 井、大港油田女58-65 井、官東12-2-1H井、大港油田自27-24 井。天然露頭巖心,直徑2.5 cm,長5.0 cm,西南石油大學。

909型激光粒度儀,珠海歐美克儀器有限公司;ZNN-D6型六速旋轉(zhuǎn)黏度計、GJD-B12K型高速攪拌器,青島海通達專用儀器有限公司;萬能粉碎機,永康云達機械設備廠;WHL-45B 恒溫干燥箱,天津泰斯特儀器有限公司;YM-1-2-3 型液體密度計,肯測儀器(上海)有限公司;高溫滾子爐、中壓濾失儀,青島創(chuàng)夢儀器有限公司;巖心流動試驗儀、動態(tài)失水儀,湖北荊州創(chuàng)聯(lián)石油科技有限公司。

1.2 實驗方法

(1)基漿的配制。使用符合石油天然氣行業(yè)標準SY/T 5490—2016《鉆井液試驗用土》的膨潤土配制6%基漿,并在(25±3)℃下養(yǎng)護24 h后使用。

(2)鉆井液性能測試方法。按照國家標準GB/T 16783.1—2014《石油天然氣工業(yè)鉆井液現(xiàn)場測試第1部分:水基鉆井液》測定鉆井液的各項性能。

(3)粒度的測定。按照設備使用要求,選擇蒙脫石為背景,采用濕法進行粒度測試。

(4)室內(nèi)樣品制備。按比例稱取各細度礦石,混合均勻后,使用表面活性劑均勻噴涂,80 ℃烘干1.5 h 后取出冷卻,使用螯合劑進行二次噴涂,而后在60 ℃下烘干2 h,取出冷卻后使用粉碎機打碎3 s,破除結塊即可。

2 結果與討論

通過擬算不同密度、不同砷含量加重劑加重鉆井液后濾餅的砷含量,且考慮加重劑密度盡量走高限的原則,設計最佳基礎配方:安康重晶石、重慶重晶石、碳酸鈣質(zhì)量比為1.5∶0.8∶1,密度3.2~3.5 g/cm3。

2.1 碳酸鈣類加重劑優(yōu)選

石灰石是被廣泛應用的碳酸鈣類加重劑,但其黏度效應普遍較大。同類礦石方解石、白云石則應用于其他行業(yè)。在對比莫氏硬度和價格后,開展加重黏度效應對比實驗。實驗漿為6%膨潤土漿,初始密度為1.03 g/cm3,按照鉆井液加重公式計算加重材料加量[2]。

由3 種礦石對膨潤土漿流變參數(shù)的影響(見表1)可見,方解石在基漿中的黏度效應(對膨潤土漿黏度的影響)最小。用另外2 種礦源的方解石作相同的測試,結果一致,說明方解石性能穩(wěn)定,可作為雙保加重原材料。

表1 3種礦石對膨潤土漿流變參數(shù)的影響

2.2 雙保加重劑性能優(yōu)化

雙保加重劑由重晶石和方解石共同組成,其中重晶石占比69.7%,方解石占比30.3%。由于復合形成的雙保加重劑密度相對較低,引入固相過多引發(fā)的黏度效應、沉降失穩(wěn)原理與使用重晶石加重高密度鉆井液性能惡化較為一致。因此,將前人的研究成果應用于雙保加重劑性能優(yōu)化中,以期降低其對鉆井液參數(shù)的影響。于彤等[3]提出早期解決黏度效應的主要方法應從改善黏土-水膠體體系的性質(zhì)入手,降低高密度鉆井液的黏度,以改善其流動性。但由此會產(chǎn)生鉆井液的懸浮能力變差,部分加重材料沉淀的問題,從而使鉆井液的密度降低,影響加重效果。若要達到原有的密度,需進一步加重,形成反復加重和反復加水或化學添加劑進行處理的惡性循環(huán),導致鉆井液的流變性能變差,從而誘發(fā)井噴、井漏、井塌等鉆井事故。趙福等[4]提出選擇適當?shù)募壟浞秶又貏┛梢杂行У馗纳沏@井液的流變性和懸浮性。沈偉等[5]用活化劑對重晶石表面進行化學改性,即通過化學鍵力、極性與極性端之間的親和力等的綜合作用,使活化劑分子與重晶石顆粒的表面結合,使重晶石顆粒更具有親水性。不僅解決了鉆井液流變性差的問題,而且改善了重晶石在鉆井液中的動力穩(wěn)定性,提高了鉆井效率。就雙保加重劑的原料組成而言,碳酸鈣類加重劑的混入勢必增加游離鈣、鎂離子含量,對鉆井液流變性的影響也不容忽視,因此選用適當?shù)拟}鎂螯合劑進行表面涂覆,在鈣鎂離子游離初期對其進行螯合以降低不利影響。

2.2.1 加重劑粒級匹配

室內(nèi)復配了2 個粒度分布的雙保加重劑,依據(jù)其粒度分布,命名為粗粒徑和細粒徑,其配制比例分別為安康重晶石、重慶重晶石、200目方解石、325目方解石質(zhì)量比1.5∶0.8∶0.8∶0.2 和1.5∶0.8∶0.3∶0.7。為了便于區(qū)分鉆井液,以粒度測試結果中的重量比表面積Sw作為相對粗、細分散鉆井液的區(qū)分指標。將Sw低于1500的鉆井液定義為相對粗分散(如HB 鉆井液),Sw高于1500 的定義為相對細分散(如硅基防塌鉆井液)。

將復配的兩種雙保加重劑按照250 g/L 的加量分別加入相對粗分散和相對細分散鉆井液中,黏度測定結果如表2、表3所示。在相對粗分散鉆井液中加入細粒徑加重劑以及相對細分散鉆井液中加入粗粒徑加重劑均能降低對鉆井液黏度的影響。

表2 在相對粗分散(HB)鉆井液中的黏度測定結果

表3 在相對細分散(硅基防塌)鉆井液中的黏度測定結果

Furnas 理論表明,當小顆粒恰好能填入大顆粒間的空隙時,可以形成致密堆積[6-7]。基礎理論研究及實驗研究均表明[8],顆粒粒度分布越廣泛,其顆粒間的孔隙越小,即越致密。加重劑顆粒較粗且粒度分布越窄時,顆粒間搭橋現(xiàn)象越嚴重,空隙越大,摩擦力增大。體系中顆粒粒度分布越廣泛,越能填充大顆粒之間的空隙,減輕了粗顆粒之間的搭橋造成的摩阻效應[8]。因此,通過合理的粒度級配,可使加重劑盡量滿足致密堆積,有利于改善鉆井液的流變性。王平全[9]、趙福[4]等通過對不同粒度分布的重晶石粉復配的結果表明,小顆粒可以在大顆粒的縫隙之間充當軸承作用,大幅減小了內(nèi)摩擦阻力,從而增強了流動性。

2.2.2 加重劑活化處理

在無機粉體的活化工藝中,主要有干法活化和濕法活化兩類。干法活化指粉體不事先經(jīng)過處理,直接加入到高速捏合機中,在旋轉(zhuǎn)過程中加入活化劑進行反應。濕法活化則將粉體配成懸浮液,在一定的條件下加入活化劑進行反應[10]。石油行業(yè)現(xiàn)有的重晶石沉降測試方法是針對不同的沉降條件建立的,如模擬靜態(tài)條件、動態(tài)條件、傾斜角度、流動回路、高溫高壓等[11]。為了方便實驗操作,采用老化觀察法,分別使用重晶石和雙保加重劑將硅基防塌鉆井液加重至1.35 g/cm3,其中雙保加重劑加重的鉆井液中再加入0.2 g/L 表面活性劑TF200-4 或TF200-5,在100 ℃下靜置24 h后觀察鉆井液中加重劑的沉降情況,以此判斷其懸浮穩(wěn)定性,如無沉降則懸浮穩(wěn)定性良好。由表4可見,TF200-5可以起到改善雙保加重劑懸浮穩(wěn)定性的作用。考慮生產(chǎn)條件,選擇干法活化工藝。通過表面活性劑對加重劑表面進行處理,使活性基團代替水分子,降低加重劑顆粒的表面能,從而阻止加重劑在鉆井液中的聚結沉降,增強加重劑顆粒在鉆井液中的分散性和懸浮性。后續(xù)實驗中均用0.2 g/L TF200-5對雙保加重劑進行活化處理。

表4 表面活性劑對硅基防塌鉆井液老化性能的影響

2.2.3 加重劑表面涂覆

鈣鎂二價離子易與鈉土中的Na+發(fā)生離子交換,變鈉土為鈣土,使分散程度降低,水化膜變薄,顆粒趨于聚結,網(wǎng)狀結構加強,導致鉆井液黏切上升,濾失量增大。因此,優(yōu)選螯合劑對加重劑表面進行處理,以降低鈣鎂離子污染。在硅基防塌鉆井液中分別加入重晶石、雙保加重劑將其加重至1.35 g/cm3,按照表5 中的加量向鉆井液中加入螯合劑,在100 ℃下滾動老化16 h 后測定鉆井液的流變參數(shù)。由表5 數(shù)據(jù),優(yōu)選CLG-2 螯合劑作為加重劑的表面涂覆劑,用量為1%即可。

表5 螯合劑對硅基防塌鉆井液流變參數(shù)的影響

2.3 與鉆井液的配伍性

在4種鉆井液中分別加入重慶重晶石和雙保加重劑,將鉆井液加重至表6中的密度,在100 ℃下滾動老化16 h 后測試其流變參數(shù)。由表6 可見,與重慶重晶石加重相比,雙保加重劑加重時引起的黏度、濾失量變化均保持一致。

表6 雙保加重劑和重慶重晶石與鉆井液的配伍性對比

2.4 中試生產(chǎn)及環(huán)保指標

雙保加重劑以雷蒙磨粉機、活化涂覆裝置為主要設備,按照破碎原礦石、提升至雷蒙磨粉機、風選分級、按比例混合、干法活化、涂覆5 個工藝流程進行生產(chǎn),目前生產(chǎn)能力達2萬噸/年。生產(chǎn)后依據(jù)國家標準GB 36600—2018《土壤環(huán)境質(zhì)量建設用地土壤污染風險管控標準(試行)》和GB 15618—2018《檢測重金屬含量土壤環(huán)境質(zhì)量農(nóng)用地土壤污染風險管控標準(試行)》檢測重金屬含量。由表7可見,不同取樣時間(批號)的雙保加重劑中重金屬的含量測值達到篩選值要求。

表7 不同批號雙保加重劑的重金屬含量測定結果

2.5 油氣層保護效果

采用粒級匹配后的雙保加重劑將硅基防塌鉆井液加重至1.30 g/cm3后,依據(jù)石油天然氣行業(yè)標準SY/T 6540—2002《鉆井液完井液損害油層室內(nèi)評價方法》,在80 ℃下測定巖心滲透率恢復值。由表8可見,與重晶石加重相比,加入雙保加重劑后巖心滲透率恢復值提高15.2百分點。

表8 巖心滲透率恢復值測試

2.6 現(xiàn)場應用

雙保加重劑先導試驗完成10井次實施,均為硅基防塌鉆井液,實施井均安全鉆進,未發(fā)生與本項技術實施相關事故復雜。

2.6.1 現(xiàn)場鉆井液性能控制

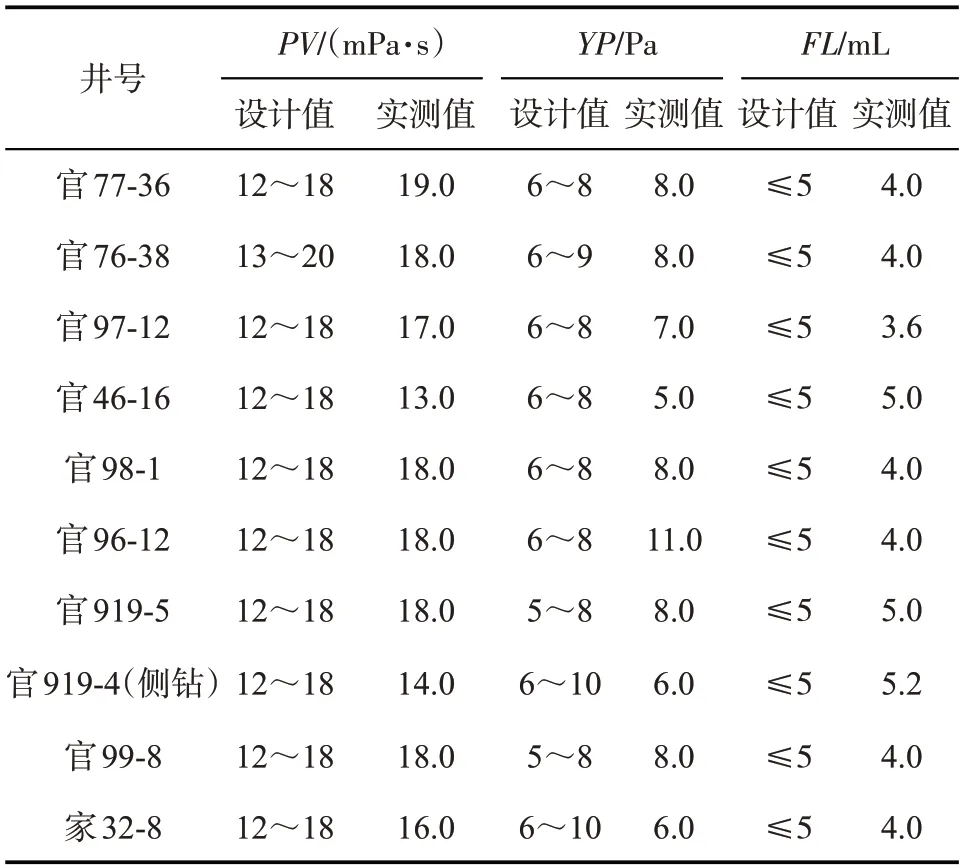

加重技術會對鉆井液的PV、YP 以及FL 3 項參數(shù)產(chǎn)生一定影響。由表9 檢測結果可見,該技術符合設計率達到90%。

表9 應用井流變參數(shù)

2.6.2 工程指標完成情況

將機械鉆速、井徑擴大率與鄰井均值進行了對比。40口鄰井的機械鉆速均值為20.80 m/h,10口試驗井的機械鉆速均值為31.03 m/h,提高49.18%;40口鄰井的井徑擴大率均值的平均值為10.46%,10口試驗井的井徑擴大率平均值為8.62%,降低1.84 百分點。

2.6.3 環(huán)保指標完成情況

由表10可見,完井濾餅中的重金屬指標均達到國家標準GB 36600—2018 中第二類建設用地篩選值要求。

表10 完井濾餅重金屬檢測結果

2.6.4 投產(chǎn)井生產(chǎn)情況

投產(chǎn)井均未進行酸化措施,但由于加重劑進行了級配,提高了鉆井液的封堵性,降低了對儲層的固相、液相侵入。投產(chǎn)井中官77-36、官98-1、官99-8、官46-16 和家32-8 5 口井產(chǎn)量均高于鄰井均值,平均每米產(chǎn)層增油達到0.60 t,油氣層保護效果較好。

3 結論

優(yōu)選了一種黏度效應小的碳酸鈣類加重劑方解石,同時將高密度鉆井液中加重劑性能優(yōu)化的理論與技術方法應用于低密度加重劑的性能優(yōu)化,如粒級匹配、干法活化處理、螯合劑表面涂覆。由重晶石和方解石組成的雙保加重劑與鉆井液的配伍性良好,實現(xiàn)不增黏、懸浮穩(wěn)定性好的目的。雙保加重劑的環(huán)保指標達到了國家標準的要求,同時具有良好的油氣層保護效果,滲透率恢復值較重晶石加重可提高15.2 百分點。雙保加重劑實施井均安全鉆進,與鄰井均值相比,機械鉆速提高49.18%,平均井徑擴大率降低1.84百分點,平均單井每米產(chǎn)層增油0.60 t,濾餅重金屬砷含量達到標準篩選值要求(低于60 mg/kg),現(xiàn)場應用效果良好,可用于重金屬砷超標濾餅達標處置。