全盛殼體:創新引領電表“智能風”

文/張金科 湯銀蓮 程利娜 圖/張金科 責任編輯/毛思潔

最近,寧波市全盛殼體有限公司(以下簡稱“全盛殼體”)先后與上海華東理工大學、中國計量大學合作建立博士后工作站和產學研合作基地,三方以全盛殼體的實驗室為平臺,就智能電表計量箱等電力設備的新材料、工藝創新等內容設立了新的研發課題,共同推進應用于電力計量箱的改性塑料、金屬合金等新材料的創新研發。全盛殼體董事長袁郭竣說,2020年,國家電網公司制定實施了智能物聯網電表新標準,此次全盛殼體聯合科研院校研發的電力計量箱的新材料,可以延長電表計量箱的使用壽命,降低生產成本,實現殼體可回收循環使用。這種新材料的研發與應用,不僅可在推動電力行業實現“雙碳”目標中發揮重要作用,還可以集聚電力計量箱更多的功能,推動電力計量行業智能化進程。

據了解,位于寧波杭州灣新區的全盛殼體是一家專業從事JP柜、智能配電箱、電纜分支箱、計量箱等電力低壓成套設備及各類電力儀器儀表設備結構組件等電力產品研發、制造的民營企業。目前,該公司生產的智能電表結構組件已占據國內電力行業70%左右的市場份額。

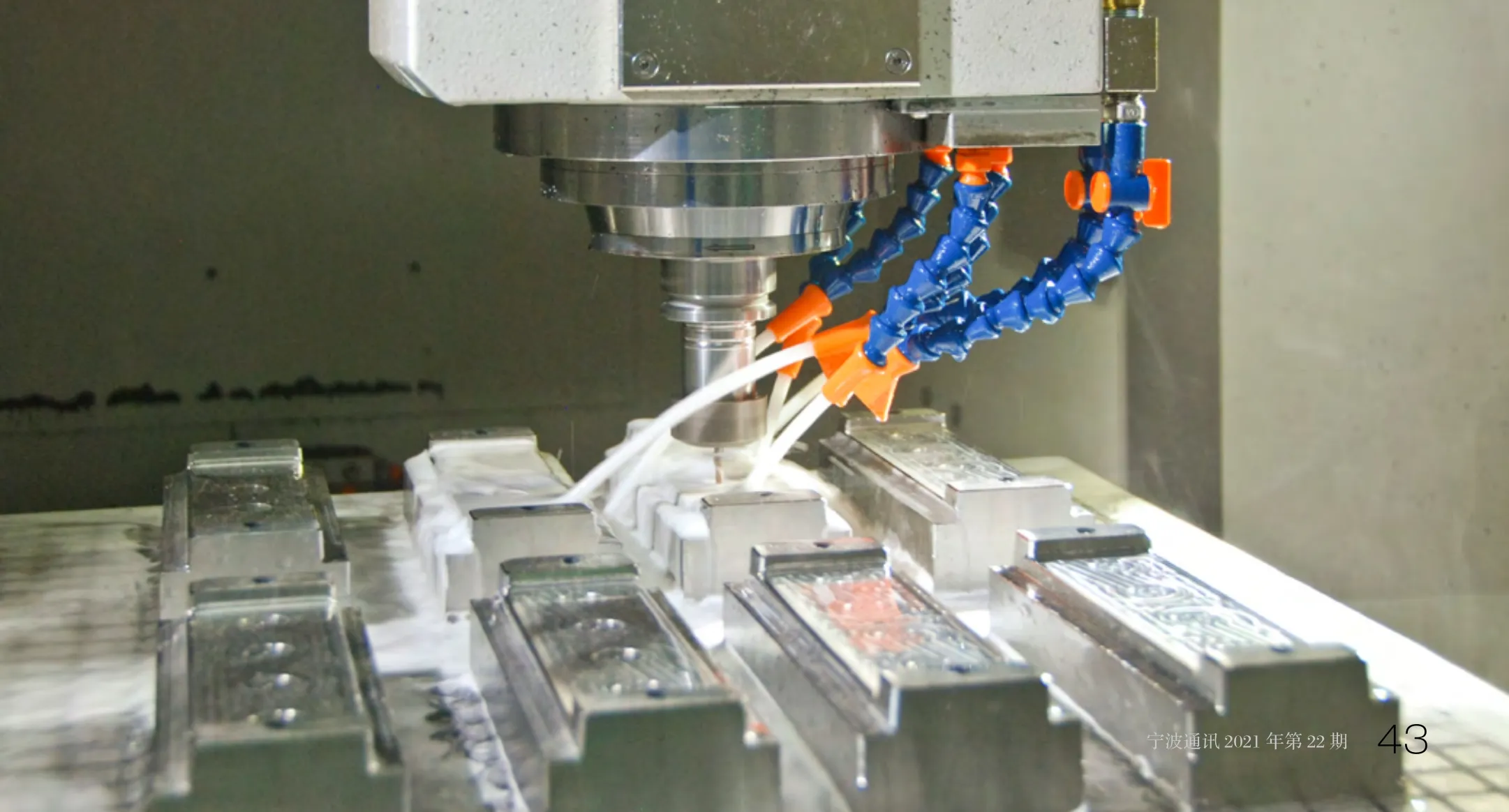

全盛殼體精雕CNC設備在加工模具。

(左圖)全盛殼體生產車間。

(右圖)員工在操作智能裝備。

每一代電表見證行業迭代升級

在該公司樣品展覽室,筆者看到了陳列著的傳統電表、第一代智能電表、智能物聯網電表等各類電表的配件。用袁郭竣的話說:“每一代電表的誕生,都是電力行業的一次升級迭代,也是全盛殼體創新轉型的一次蝶變。”

為了實現智能物聯網電表新功能的集聚,從2018年起,全盛殼體作為國內智能電表結構組件生產制造的龍頭企業,開展市場調研,確定未來產品的功能、企業管理方向,并與多個電表廠及模組制造企業進行對接交流,通過不斷創新改進設計,解決這些廠商在模組集聚后遇到的結構性難題,最終在技術線路上與模組廠商保持一致,確保更加精密、小型化的電表結構設計能夠在集聚當前所有功能的情況下,保留未來添加新功能的空間。

憑借多年來深耕電表行業積累的技術經驗,全盛殼體采用功能仿真設計,借助全面升級的工業設計軟件,在經過前后多次方案的推倒重來后,在去年研發了通過仿真環境實驗的新一代智能電表結構組件。這種新型電表結構組件更加精密,材料耐溫范圍達到軍工標準,可以滿足各方功能需求。

在日新月異的科技競爭時代,以往遠程計量、管理的智能電表已經滿足不了時代的要求,僅當下越來越普及的電動汽車對有序充電的需求,就迫切需要一種全新的電表誕生。去年,電表進入模組化設計的新時代,計量、管理、通信、有序充電等多個功能管理模組,將集聚在小小的電表結構組件之中。對全盛殼體來說,一次全新的考驗已經來臨。

參與標準制訂實現向高新技術企業蛻變

在2009年之前,國內的智能電表沒有統一的標準,遠程抄表、遠程控制、智能管理等具有單點功能的電表都被稱為“智能電表”。為了實現智能電表的統一化管理,國家電網公司將市場上存在的單點功能擇優集成到第一代智能電表之中,并醞釀統一標準。全盛殼體全力配合參與智能電表系列標準制訂,與電表產業鏈中多家企業開展協調,以更具包容性、開放性、前瞻性的態度,匯集行業內多種建議意見,將智能電表的外形外觀和結構組件有機統一。

回憶起當時的經歷,袁郭竣十分感慨。他說,第一代智能電表研發過程中,由于沒有任何技術可以借鑒,他和他的科研團隊在摸索過程中,兼顧智能電表的功能、材料、外觀三者之間的有機統一,多次修改設計模型,最終實現了標準要求的功能集聚。電表鑒定檢測自動化讓電表的生產成本下降一半以上,而全盛殼體在標準制訂中也從共同參與者變成了深度參與者。

員工在加工產品。

正是這一次創新,讓企業實現了從傳統制造型企業向高新技術企業的蛻變。袁郭竣說,由于堅持不懈地進行創新突破,企業在主動深入參與標準制訂的過程中積累了強大的競爭優勢,從而在全面推行智能電表的市場競爭中一戰成名,由此跟上電表行業升級換代的步伐,全盛殼體在電表領域的市場占有率不斷提高。

科技創新迎接未來智能電表新時代

走進全盛殼體生產車間,只見數十臺整齊劃一的注塑機在機械臂的操控下,有節奏地加工電表結構組件的配件,幾個員工穿梭在各個智能裝備之間緊張有序地加工生產。今年以來,即使電表行業面臨原材料上漲、芯片短缺的發展困境,全盛殼體依舊沒有停止創新步伐。袁郭竣正全力打造新一代智能物聯網電表結構組件智能化生產車間,通過引進或改進高端設備,為下一波智能電表普及做好準備,以此持續引領電表行業“智能風”。

“未來十年,將是新一代智能物聯網電表全面占領市場的重要時期,全盛殼體將再次集聚企業競爭優勢,做好技術儲備,以此引領電力電表行業‘智能風潮’。”袁郭竣認為,智能電表發展趨勢將更加復雜,搶占未來智能電表行業發展新風口,依靠的依舊是科技創新。目前,全盛殼體已經組建了一個近50人的科研團隊,人數占到公司全體員工的10%,企業每年用在科技研發上的經費占到企業總銷售額的7%—8%。企業已擁有有效專利63項,其中發明專利5項。