淺談商用車/載貨汽車 柔性化生產線工藝設備規劃

喻強,匡小娟,金忠,曾德錦

(江西五十鈴汽車有限公司,江西 南昌 330100)

我司于2014年10月建成投產,廠區占地面積43.4萬平方米,擁有一條皮卡/SUV混合生產線,設計產能雙班10萬臺/年,1期完成了5萬臺/年。主要生產車型包括D-max、鈴拓、瑞邁系列皮卡車型、mu-X SUV車型。基于公司中長期發展需要,在2018年引進了日本五十鈴700P系列輕卡車型,涵蓋了單排中體、單排寬體、排半中體、排半寬體、雙排中體5個車型,并同步開發EV車型。2018年我司整車銷量3.8萬臺,其中PK銷量居行業第三。總體產能存在富余,基于上述情況,我司規劃在現有生產線基礎上投入輕卡車型并做相應的產能提升。

1 總體規劃及難點分析

1.1 總體規劃

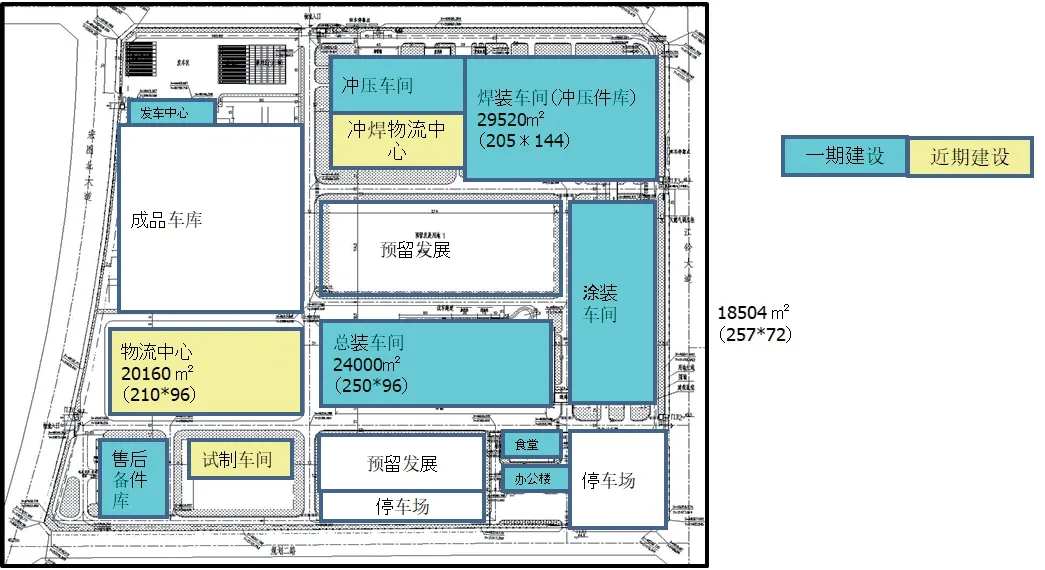

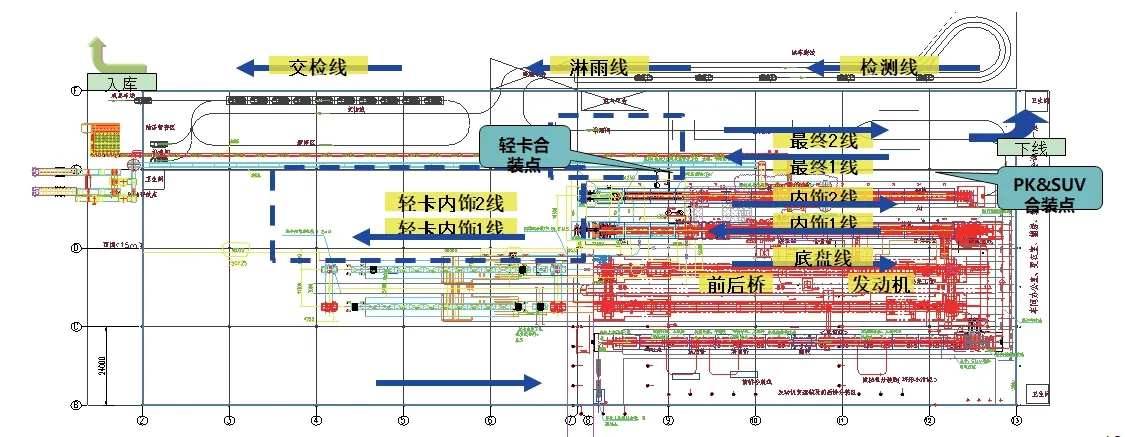

通過現有生產線現狀分析,確定了總體規劃方案:焊裝新建輕卡生產線,涂裝、總裝通過原有生產線技術改造實現輕卡、皮卡、SUV混線生產(詳見圖1、表1)。

圖1 總體規劃布局圖

表1 焊涂總規劃方案

1.2 難點分析

1.2.1 焊裝生產線布局難點

場地面積僅1700平方米需布置5個車型(產能雙班5萬臺);5個車型結構差異性大,夾具設計與工藝布局困難;從產品數據凍結到工裝樣車出車僅2.5個月,項目施工時間緊,調試難度大。

1.2.2 涂裝生產線布局難點

輕卡與皮卡、SUV車身尺寸差異大,共線技改難度大,主要體現在PVC高度空間不足,輕卡車身無法通過;底漆-面漆換撬排序困難,輕卡面漆撬無存儲區域;5種車型共橇,橇體及抱具的定位和夾緊設計復雜。

1.2.3 總裝生產線布局難點

輕卡與皮卡、SUV車型尺寸差異大,總裝輕卡細分車型達60余種(氣剎、液剎、輕載、標載、重載)共線技術難度大;無單獨停線時間、空間進行改造,施工窗口小。

1.2.4 物流工藝布局難點

輕卡、皮卡混線后,原物流作業區域減少,存儲和分揀區域均出現場地瓶頸;各車型生產節拍存在差異,批量生產時會影響整體節拍。

2 焊裝生產線和工藝設備規劃

2.1 生產線和工藝設備規劃

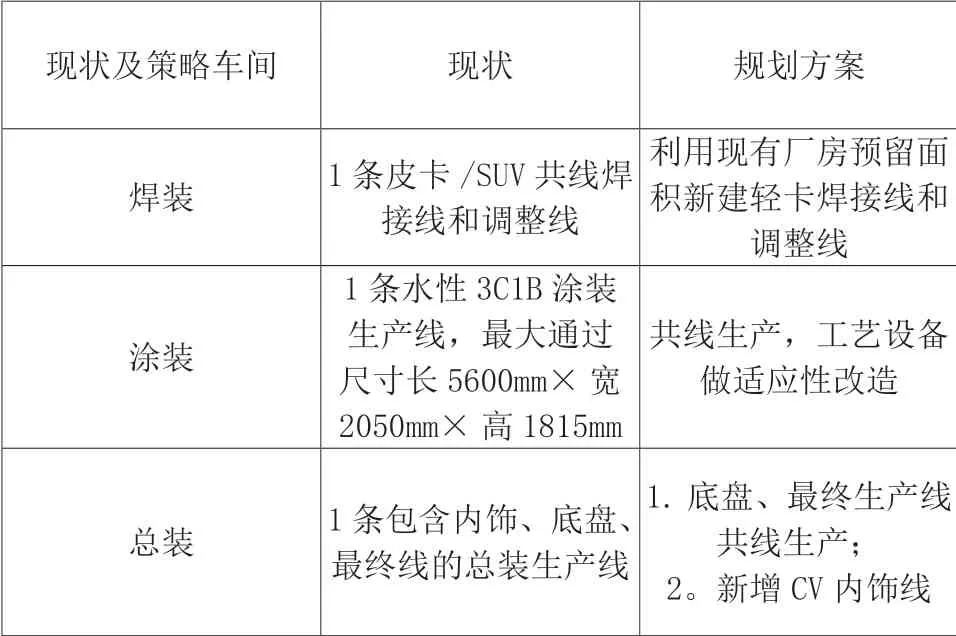

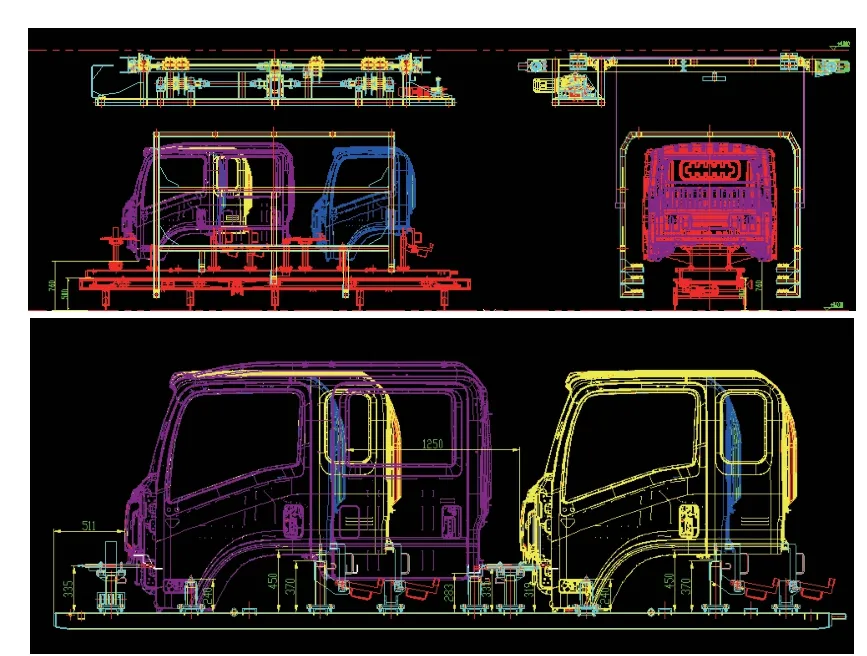

焊裝生產線主要包括主焊線、地板線、側圍線、部件區域及輸送系統;輕卡5種車型共線生產,設計生產綱領為雙班年產5萬臺,占地面積1700平方米(參見圖2)。

圖2 焊裝新增輕卡生產線工藝設備布局圖

自動化設備:新增焊接機器人26臺,實現地板、側圍、駕駛室自動化焊接,焊接自動化率達85%。

2.2 技術難點及解決方案

技術難點1:規劃面積僅1700平方米,5種車型結構差異大,工藝設備設計與布局困難。

解決方案:采用交替出件、焊接與上件同步化、物料組合式供給、機器人隨行或對抓補焊及應用AB面夾具技術;側圍機器人投入僅6臺,地板機器人僅10臺,機器人利用率高達96%,區域面積利用率最大化;通過設計“區域化”焊接模塊、空中隨行焊接、夾具/吊具/料架共用化、輸送庫存最小化,占地僅1700平方米就達到雙班產能5萬臺/年。

技術難點2:車型涵蓋3種長度、框架本體兼顧側圍吊具難以實現單排、排半側圍后上端Y向定位;頂蓋外板后端無孔,頂蓋后端Y向定位設計困難。

解決方案:通過基準轉換,側圍抓手后上端定位與后圍抓手連接,后圍抓手與框架本體連接;設計定位壓緊機構,采用機器人上件,程序上分步壓緊控制,實現頂蓋穩定定位。

3 涂裝生產線和工藝設備規劃

3.1 生產線和工藝設備規劃

輕卡涂裝生產線規劃與皮卡/SUV共線生產,油漆體系采用與皮卡/SUV一致的水性3C1B涂裝工藝,車身顏色白色、銀色與皮卡/SUV保持一致,新增2~3種輕卡專用顏色;制作全新專用輕卡橇體,單排車型采用1橇2車,排半車型采用底漆1橇2車,面漆1橇1車,雙排車型1橇1車;對生產線進行適應性改造,主要包括各室體仿形門擴寬、新增轉掛吊具、新增面漆橇返回通道鋼平臺、噴漆室各自動站格柵下降等。

3.2 技術難點及解決方案

技術難點1:底部PVC輸送設備空間高度不足,輕卡車身無法通過,如改造需投資幾百萬元,且至少停產2~3個月。

解決方案:新增輕卡專用轉掛抱具,避開PK/SUV的底部PVC線,輕卡底部作業內容移至PK裙邊膠工位,實現PK/SUV、輕卡均衡生產。

技術難點2:輕卡車身共5種車型,品種多,撬體及抱具共用設計較復雜。

解決方案:

(1)撬體前端支撐在Y向擴展共用,后端采用旋轉避讓方式進行切換,同時底漆橇單排、排半車型采用1橇2車,實現了生產效率最大化;

(2)抱具在車身Y向托塊加寬處理,滿足中寬體需求,X向在包絡各車身重心點基礎上尋找能夠共用的支撐點,采用一個抱具同時抱2個車身方式,消除了輕卡車身轉掛瓶頸,提升轉掛效率(具體參見圖3)。

圖3 輕卡轉掛示意圖

技術難點3:輕卡與皮卡混線生產,底漆-面漆換撬排序實現困難,同時輕卡面漆撬無存儲區域。

解決方案:充分利用空間,在原皮卡返回道上新增輕卡橇返回通道,滿足分道送撬及撬體存儲要求;對升降機進行改造,實現高度方向錯層接撬,通過MES生產隊列驅動放撬,實現了車型與滑撬的準確匹配。

4 總裝生產線和工藝設備規劃

4.1 生產線和工藝設備規劃

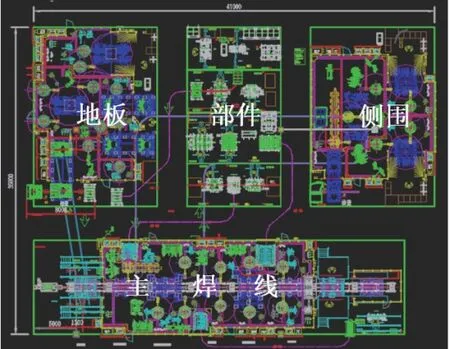

輕卡與PK/SUV車型尺寸、結構、重量差異大,同時輕卡細分車型達60余種,混線改造復雜,經過分析討論,最后采用底盤線及最終線共線,新增輕卡內飾線;完成車架輸送線、車間轉運線吊具、底盤板鏈轉運線、整車轉運吊具等13項改造,實現輕卡混線生產(參見圖4)。

圖4 新增線體示意圖

4.2 技術難點及解決方案

技術難點1:輕卡與皮卡/SUV底盤結構、尺寸、重量差異大,同時輕卡分氣液剎、標輕重載等細分車型共60種,共線復雜程度大。

解決方案:保留皮卡/SUV支撐數量、布置不變、調整工位節距,在原支撐上增加輕卡支撐點、平衡鎖緊裝置,以此保障作業不受影響,減少重新設計和制作成本、縮短施工時間。

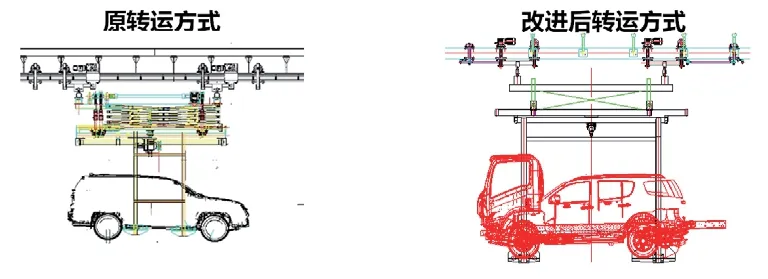

技術難點2:輕卡與皮卡/SUV結構、軸距、重心差異大,原抱車架大梁方式不能通用;廠房垂直空間不足,新制作吊具空間難以滿足輕卡高度。

解決方案:吊具支撐點由常見的支撐車架大梁改為支撐輪胎,滿足車型差異;由葫蘆升降改為皮帶升降,節省空間,滿足吊具設計需求(詳見圖5)。

圖5 轉運方式圖

5 物流倉儲規劃

5.1 物流倉儲總體規劃

供應商到貨由大批量變更為小批量順序匹配式到貨;底盤部分大件實現排序上線;總裝物流作業區域僅保留KIT分揀區,按生產線依次直線型布局,并實現分段分揀;根據實物流量優化布局,專區+共線區混合式布局,優化物流路線提升物流效率(具體參見圖6)。

圖6 倉儲物流總體規劃

5.2 技術難點和解決方案

技術難點:各車型生產節拍差異,批量生成模式時影響整線節拍。

解決方案:

(1)協同各車系(皮卡3系、輕卡2系、SUV1系)的生成計劃,依據車系配比、車型批量、顏色批量“混合式”排產方式,解決影響整線節拍的瓶頸工序,例如,總裝通過空中暫存駕駛室總成數量(皮卡3臺,輕卡6臺),精確計算皮卡、輕卡合裝點到12個工位的距離,按照15:6設定皮卡及輕卡排產比例,減少等待造成的浪費,實現柔性化混線生產;

(2)計劃協同,每月組織2次例會(月度生產例會、SPI溝通會),共同確認車型比例,生成月度計劃;

(3)訂單匹配前置,和總裝廠共享生產計劃,并行總裝生產,全過程跟蹤訂單進展情況,快速解決交付異常。

6 結語

通過對涂裝、總裝生產線進行適應性改造,焊裝新增輕卡生產線及物流的合理規劃布局最終實現了輕卡、皮卡/SUV混線生產的目標。在整體汽車市場大環境比較艱難的背景下,僅通過對現有生產線升級改造,兼顧皮卡、SUV年度生產任務的情況下,完成了輕卡車型的投產及產能提升的任務。2020年皮卡/SUV產量約4.5萬臺、輕卡產量1000余臺,完成了全年的生產指標,實現了PK、SUV、輕卡三大平臺混線生產的規劃布局。與新增1條焊裝、涂裝、總裝輕卡生產線相比,節省了工藝設備投資費用約2.4億元,為汽車行業商用車和載貨汽車混線生產提供了很好的思路及解決方案。