電動助力車退貨電池分析

李娟,閆大龍,馬洪濤,楊云珍,張凱,付發友

(1. 超威電源集團有限公司,浙江 長興 313100;2. 廣西超威鑫峰能源有限公司,廣西 河池 547000)

0 引言

目前,從市場上退回電池的檢測結果來看,退回的主要原因是單只落后。通過解剖發現,退貨電池出現了正極板柵腐蝕、鉛膏軟化脫落、負極板龜裂等情況[1]。進入高溫季節后這種現象更為突出,由于負極板龜裂而退回的電池占比相當高。退回的電池無法修復,以用做備用電池,因而造成嚴重的經濟損失。因此,對于整組落后電池進行全面有效的分析對提高電池性能的至關重要。

1 實驗

1.1 退貨電池循環放電驗證

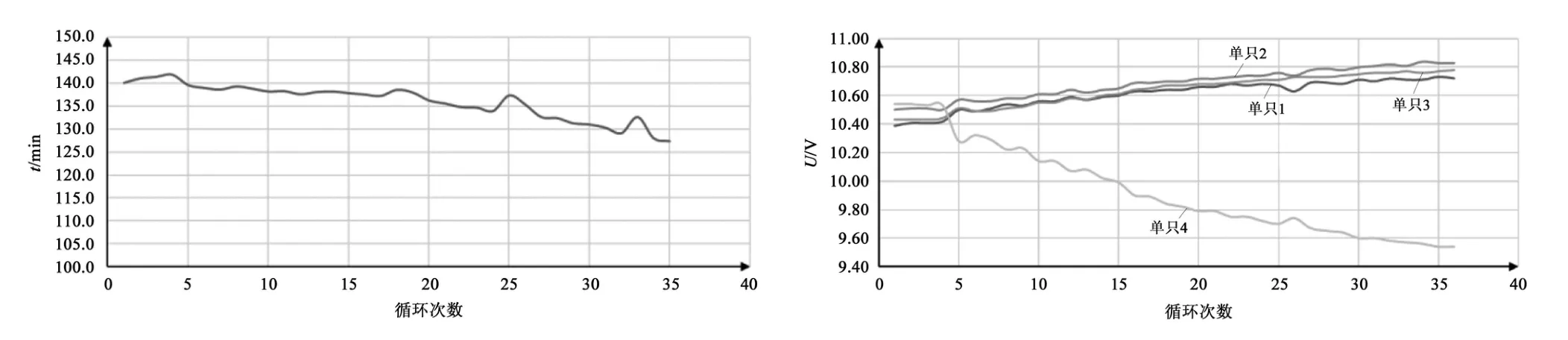

對于整組落后的 6-DZF-20Ah 退貨電池,首先進行循環驗證,在循環驗證的同時尋找落后的單只電池。整組電池以 10 A 放電至 42 V,得到如圖1 所示放電曲線。整組 4 只電池放電時長均在 120 min以上,但是第4 只電池的電壓從第5 次循環開始,一直落后于其他 3 只電池。整組中單只落后現象嚴重,最大壓差可以達到 1 290 mV。

圖1 退貨電池的循環驗證曲線

1.2 落后單格分析

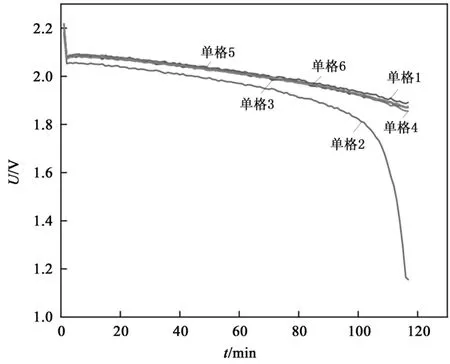

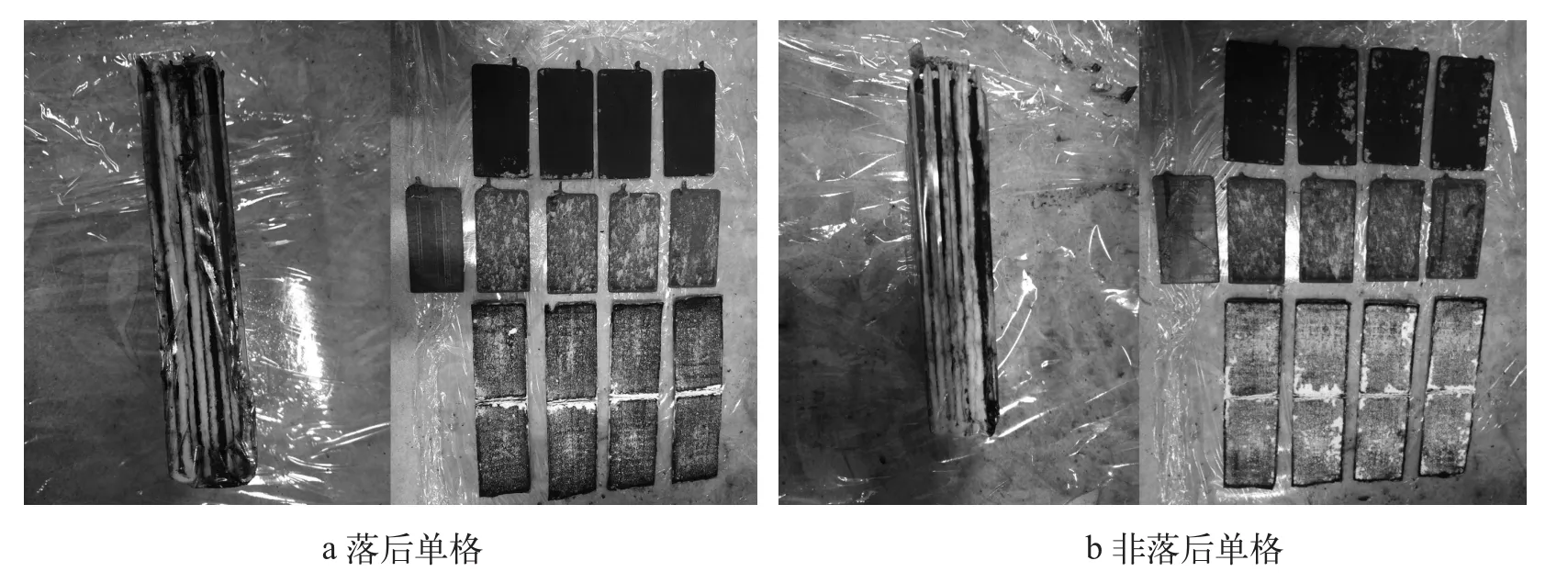

使用同樣的方法對落后的單只電池進行放電,得到如圖2 所示放電曲線。從圖2 中可以看出,第6 單格在剛開始放電時電壓就落后于其他 5 個單格,到放電后期更是急劇下降。確定落后單格后,將鎘電極由注液孔插入單只落后電池的電解液中進行正負極鎘壓測試[2]。以 10 A 放電至 6 V,使用橫河記錄儀分別記錄落后與非落后單格的正負極鎘壓數據,如圖3 所示。當放電至 1.75 V時,落后單格中正極板鎘壓大于 1.95 V,而負極板鎘壓高于 0.2 V 且出現急劇上升現象,表明負極板不良。在正常單格中,正負極均良好。單格落后是由負極板提前失效導致的,進而導致了整只電池落后。

圖2 落后單只電池放電曲線

圖3 正負極鎘壓測試曲線

1.3 解剖電池數據分析

1.3.1 解剖電池照片

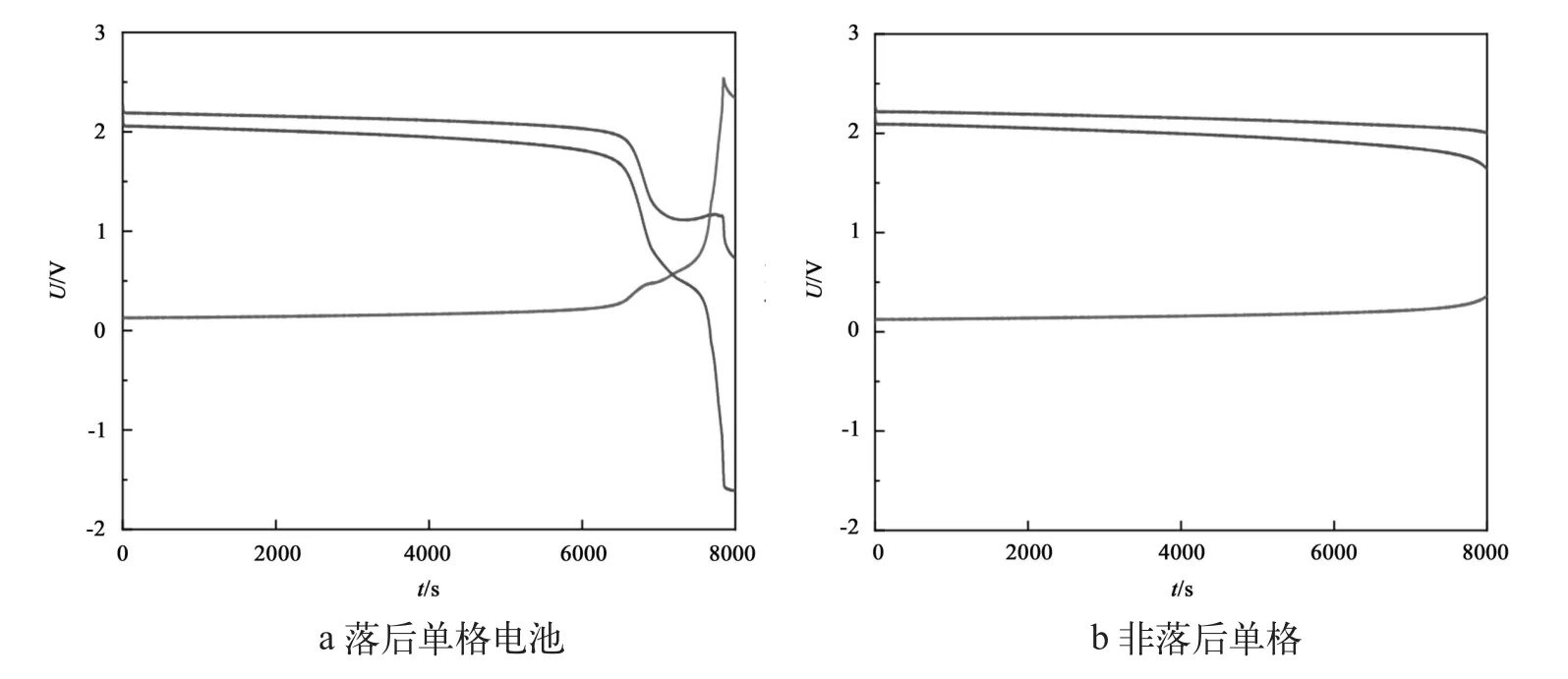

通過循環驗證和鎘壓測試后,分別對落后單格與非落后單格進行解剖分析。從圖4 可以看出,落后單格中極群四周有活性物質脫落,而非落后單格四周較為干凈。落后單格與非落后單格中負極板均出現了隔板嚴重粘板的現象,表明有枝晶短路的風險存在。

圖4 電池解剖照片

1.3.2 極板及隔板分析

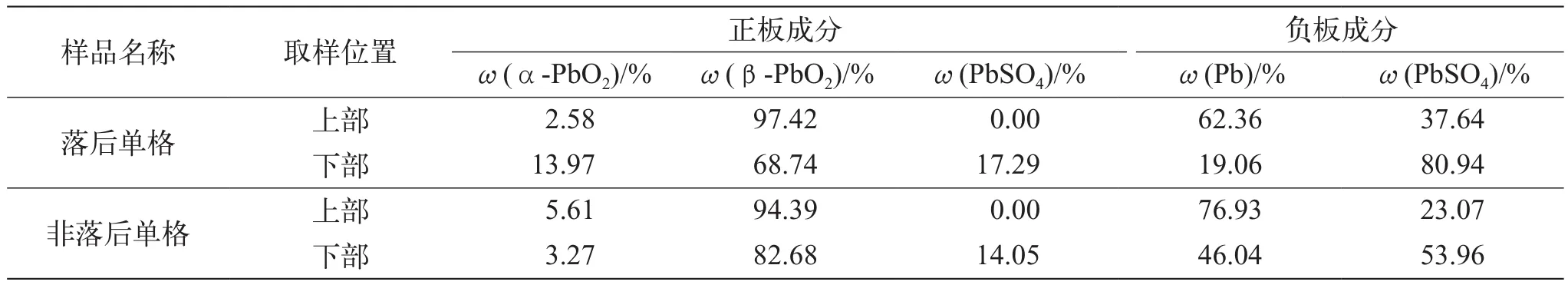

表1 中給出了落后單格與非落后單格中極板活物成分及隔板中電解液密度。從表1 可以看出,落后單格中隔板上、下位置的電解液密度均低于非落后單格中隔板對應部位的電解液密度。這表明落后單格中有大量的硫酸鉛未轉化為活性物質,從而使硫酸被消耗,出現電解液密度降低的情況。理化分析結果顯示,落后單格負極板中硫酸鉛含量較高(極板下部的硫酸鉛含量甚至可以達 50 % 以上),表明負極板硫酸鹽化較為嚴重。

表1 極板成分及隔板電解液密度

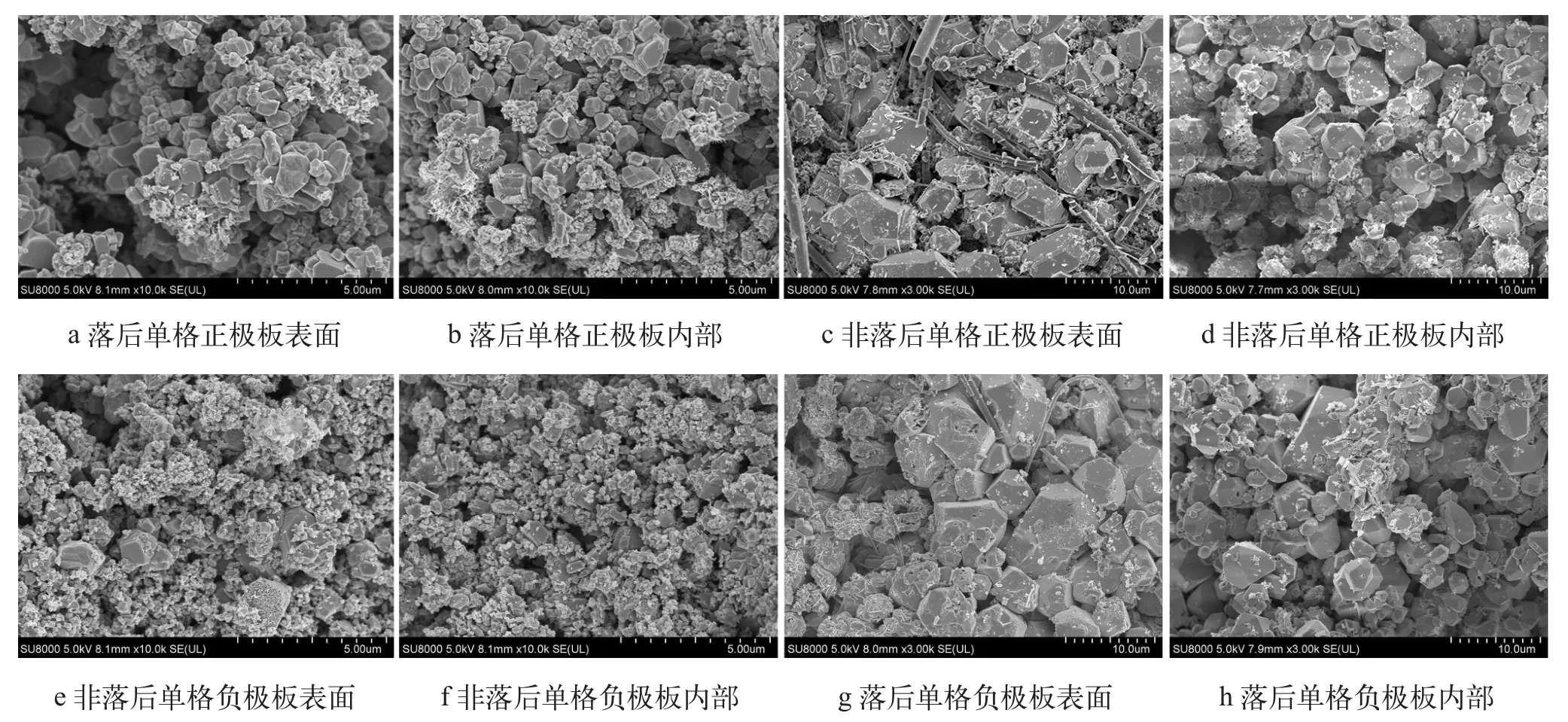

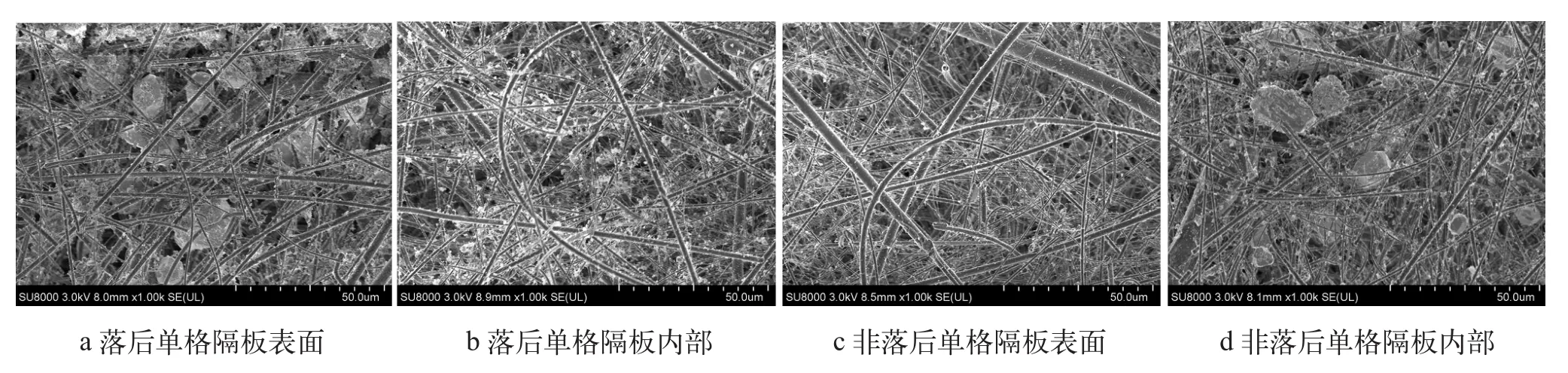

同樣對落后單格與非落后單格的正負極板以及隔板進行 SEM 形貌對比觀察。從圖5 中可以看到,非落后單格與落后單格中正極板的表面與內部形貌并無較大的差異,而且負極板表面均有大塊的硫酸鉛,但是落后單格中負極板表面硫酸鉛的粒徑較大,可以達 10 μm 左右。圖6 中落后單格內隔板貼近正極板的部分(即表面)有較多硫酸鉛顆粒附著,所以短路風險較大;在非落后單格隔板內部有硫酸鉛顆粒,所以隨著循環的不斷進行,硫酸鉛經過溶解—沉積[3],粒徑不斷增大。最后的結果表現為隔板被刺穿,使正負極短路,導致電池失效[4]。

圖5 極板形貌

圖6 隔板形貌

1.4 極板 XRD 分析

利用 XRD 半定量分析[5]落后單格與非落后單格正負極板,得到圖7 和表2 所示結果。落后單格負極板下部出現嚴重的硫酸鹽化(與理化測試結果相對應),且相應的正極板下部也出現了硫酸鉛。這可能是緣于負板硫酸鹽化而導致正板充電不足。

圖7 極板的 XRD 圖譜

表2 正負極板半定量分析表

1.5 腐蝕層分析

對于電池正極板失效一般是活性物質軟化脫落[6-8],即在充放電過程中導電骨架逐漸解體,使活性物質失去放電能力,導致容量不足。除了活性物質骨架

外,板柵與活物之間腐蝕層良好接觸[9]是保證活性物質放電性能的關鍵。常見的此類失效是膏柵分離,通常是由生極板固化不良所導致的。圖8 是落后單格與非落戶單格正板柵腐蝕層照片。從圖中可以看出,腐蝕層厚度范圍為 29~60 μm。兩個單格均未出現膏柵分離現象。

圖8 極板腐蝕層照片

2 結論

通過對整組退貨電池進行放電分析得出,是單只電池落后導致了整組電池退貨。通過鎘壓測試對單只落后電池進行判定得出,問題是由負極不良導致的。解剖單只落后電池,對極板、隔板進行理化分析得出,單落原因是負極出現了嚴重硫酸鹽化,與鎘壓測試結果一致。通過 SEM、XRD 半定量分析及金相觀察進一步表明,電池落后是由于負極板硫酸鉛含量較高,出現硫酸鹽化,與正極板無關。