基于力-熱雙應力加速試驗的橡膠減振結構 壽命預測研究

李貴杰,胡鵬,謝朝陽,葛任偉,汪亞順

(1.中國工程物理研究院 總體工程研究所,四川 綿陽 621999;2.大連理工大學 航空航天學院,遼寧 大連 116024;3.火箭軍裝備部駐綿陽地區第一軍事代表室,四川 綿陽 621999; 4.國防科技大學 智能科學學院,長沙 410073)

復雜裝備需經受噪聲、振動、沖擊等多應力環境,這會導致設備的使用壽命及可靠性下降。NASA總結了1960—1970年的57次發射數據發現,在航天器發射的第1天內,30%~60%的事故是由振動引起的。為改善設備工作環境,最常用的方法是在設備與振源之間安裝減振結構[1]。橡膠材料具有超彈性、良好的絕緣性、可塑性好、內阻尼較大的特點,適用于處理靜態位移小、瞬態動態位移較大的場合,因此被廣泛用于復雜裝備的減振。

從減振機理上來看,橡膠減振器主要通過橡膠材料的變形耗能實現減振。裝備在長期使用過程中,經受著復雜的力、熱等多種載荷作用,橡膠減振器中的橡膠元件會發生老化,表現為橡膠材料的開裂、硬化、脆化等,導致減振性能的降低甚至結構失效。橡膠材料老化機理研究結果表明,橡膠的熱氧老化過程主要有兩種:一是由于機側基的氧化分解,產生交聯反應,致使橡膠材料變硬、變脆;二是由于主鏈的斷裂,生成了低分子環狀或直鏈低聚物,致使橡膠變軟、粘接。

減振結構的可靠性、耐久性及老化狀態可用通過試驗進行驗證,研究人員能夠根據產品的實際運行情況來估計需要驗證的減振結構的各項可靠性指標。但對于長期貯存裝備,隨著研制周期的縮短,需要在短時間內預測出減振結構的有效性和可靠性,采用傳統的自然貯存以及現場試驗的方式無法滿足研制周期的要求。因此,橡膠減振結構的加速試驗(Accelerated Test)[2-4]受到越來越多的重視。主要有兩個原因:1)加速試驗能夠很大程度地減少試驗時間,節約試驗成本,避免試驗過程中不必要的人力與物力的消耗;2)加速壽命試驗的許多試驗因素都是可控的,研究人員能夠得到較好的試驗效果[5-8]。

對橡膠減振材料加速試驗的研究大多集中在單一應力減振元件方面。丁國芳等[9]采用熱空氣加速老化試驗,對丁基橡膠阻尼減振材料進行了研究,獲得了丁基橡膠的熱老化機理。胡文軍等[10]基于橡膠熱氧加速老化試驗、時溫等效原理和擴散限制氧化(DLO)模型,開展了橡膠熱氧老化壽命的預測研究。陳津虎[11]考慮溫度應力,開展了某型硅橡膠減振器的加速試驗研究,獲得了硅橡膠減振器實際貯存溫度下的貯存壽命。

上述研究對象級別低,在向上一級進行回溯、綜合的時候使用了許多近似值,容易導致評估結果的可信度危機,對減振結構壽命預測的支撐有限[12]。因此,文中以整機級產品為研究對象,設置預緊力、溫度這兩個影響橡膠減振結構老化的主要因素為加速應力,開展基于加速試驗的橡膠減振結構的壽命預測研究進而建立了雙應力加速試驗方法,提出了整機級橡膠減振結構的壽命預測模型。

1 橡膠減振結構貯存失效機理分析

在研究長期貯存裝備的過程中,發現導致橡膠減振結構機能產生變化的主要環境因素有濕度、溫熱度、機械應力、侵蝕等。為了避免裝備的老化,通常會將裝備置于低氧、低濕等環境較好的場所進行貯存。由于設計上的需要,減振器在安裝時會施加一定的預緊力,即長期貯存過程中,減振器會受到長時的壓力。同時,基于橡膠材料的老化機理,橡膠在受到環境溫度影響時,會加速橡膠材料高分子鏈的運動。在運動過程中,如果產生的能量超過了化學鍵的解離能,高分子鏈就會被熱分解,材料的物理機能就會產生變化。因此研究認為,影響橡膠減振結構貯存壽命的首要應力是機械力與溫度[13]。

橡膠減振器的性能退化是因為產品內部的物理化學性質發生了細微的變化。致使其產生細微變化的原因可以被歸為兩類:1)熵值增大,由物理原理可知一個穩定的系統總是會從熵值小的狀態轉變為熵值大的狀態;2)外部環境能量的原因,外部環境比如溫度和機械力會使產品結構產生變化。基于動力學原理分析,橡膠材料內部的退化過程是呈指數型增加的,可用起始形態的退化數據或吸收形態的轉變程度作為機能實測參數,從而來刻畫系統的反應過程[14]。學者們根據上述原理,研究了橡膠材料性能退化指標y與時間t的關系,提出了具有廣泛適用性的經驗模型,如下式[15]:

式中:y表示性能退化指標;B表示初始性能退化數據;K表示性能退化速率;t表示退化時間;α表示與減振結構減振墊相關的常數,范圍為0~1。

根據以上經驗公式,采用最小二乘法對試驗得到的退化時間和材料屬性進行擬合,就能得到性能退化速率常數K。

2 橡膠減振結構雙應力加速試驗

2.1 減振結構試樣

設計了如圖1所示的減振器結構試樣。其由負載和4個減振器(每個減振器包含1個連接螺釘、上下各1個減振墊及臺面)組成。

圖1 減振結構試樣 Fig.1 The specimen of vibration damping structure: a) schematic diagram; b) physical diagram of test piece

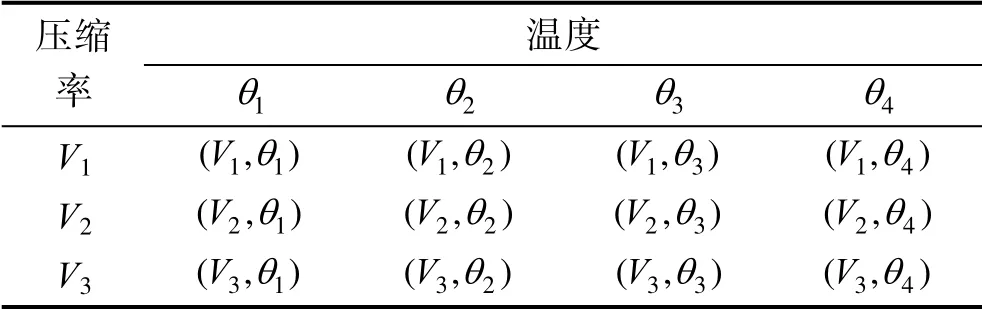

2.2 加速應力和應力水平

根據前文分析,可知預緊力和溫度為減振結構老化的主要影響因素。因此,設置加速應力為機械力和溫度,其中機械力轉換為減振墊的壓縮率進行加載。考慮評估結果的準確性及統計分析的合理性,結合工程分析,加速試驗的設計見表1。考慮3個壓縮率水平和4個溫度應力水平,試驗方案包含12個子試驗的雙恒定應力加速試驗。

表1 橡膠減振結構雙應力加速試驗方案 Tab.1 The scheme of double stress acceleration test for rubber damping structure

在保持失效機理不變的情況下,溫度加速應力最高選取為θ4=100 ℃;最低水平應盡可能接近使用應力水平,如此便能讓外推結果準確、可靠,取θ1=40 ℃;中間溫度應力水平取為θ2=60 ℃,θ3=80 ℃。最高壓縮率水平取為325%V= ;最低壓縮率水平取為V1= 10%;中間壓縮率水平取為V2= 15%。

2.3 樣本量

在加速壽命試驗中,選取的樣本數量越多,得出的試驗結果就越準確。但出于對試驗成本的考慮,樣本量的選取需要綜合試驗結果準確性與試驗成本來確定。文中每一個子試驗取8個減振墊樣本(上、下層各4個),共投96個減振墊樣本,滿足統計分析的最低要求。

2.4 試驗監測

為了記錄試驗過程中產品性能的退化規律,試驗需要監測橡膠減振墊的性能。壓縮永久變形率是橡膠減振墊的重要性能指標,因此,本試驗選擇橡膠減振墊的壓縮永久變形率作為試驗監測的性能指標。壓縮永久變形率的定義如下:

式中:h0表示減振墊的初始厚度;h1表示減振墊受壓后的厚度,與減振結構形成的限位高度相同;h2表示試樣從試驗箱及減振結構取出,常溫冷卻后的恢復高度。

每個應力水平下,均采用前密后疏的方法進行測試。為確保試驗的準確性,設置了5個測試時間。溫度40 ℃的測試時間為0、30、100、200、350 h,溫度60 ℃的測試時間為0、20、80、170、300 h,溫度80 ℃的測試時間為0、15、65、150、270 h,溫度100 ℃的測試時間為0、10、55、130、240 h。

3 試驗數據分析方法

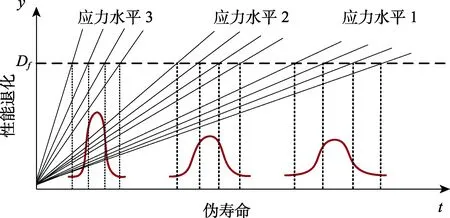

通過分析研究不同數據處理方法,最終采用基于偽失效壽命的退化數據可靠性評估方法,開展減振結構的壽命預測。對于不同應力水平下的樣本,當應力水平增加時,其性能參數到達失效閾值所需的時間相應降低。同時,由于樣本的個體差異和環境、載荷等不確定性參數影響,偽失效壽命具有不確定性。所對應的壽命特征存在差異如圖2所示,一般情況下,應力水平的不同不會引起偽失效壽命分布形式的改變,這些壽命特征是應力水平的函數,比如平均壽命。

圖2 不同應力情況下退化軌跡與偽壽命分布 Fig.2 Function degradation track and pseudo-life distribution diagram under different stress degree

基于加速壽命試驗理論,可以構建壽命特征關于應力水平的加速方程,從而可以得到產品在正常應力水平下的分布參數值;進而可以確定正常應力水平下偽失效壽命的密度函數、分布函數、可靠度指標;最后便可以對產品進行壽命預測。

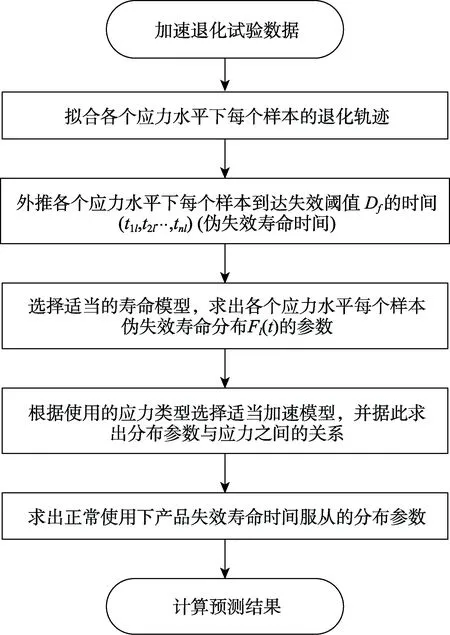

評估方法及執行步驟可分為以下6個步驟。

1)搜集所有樣本在不同應力水平下、不同測試時刻所對應的性能參數數據,并進行預處理;對第i個樣本,數據可記為(tj,Pi,j,l)(i=1,2,…,nl,j=1,2,… ,ml,l=1,2,…,w);其中,Pi,j,l=1-csi,j,l,ln為應力水平Sl對應的樣本個數,ml為Sl對應的測量次數,w為應力水平或水平組合個數。

2)基于不同應力水平下各個樣本的性能參數數據,遴選合適的退化軌跡模型,結合最小平方誤差準則,求解退化軌跡模型的待求解參數,從而確定所有應力水平下采樣數據的退化軌跡。

3)依據工程經驗或摸底試驗結果,確定失效閾值Df,求解各樣本對應的應力水平下的偽失效壽命值

4)基于偽壽命數據 (t1l,t2l,… ,tnll),結合概率統計理論,選取合適的偽失效壽命分布類型,采用最大似然估計等方法估計分布參數,進而得到所有應力水平下的偽失效壽命關系;然后再檢驗壽命的分散參數或壽命特征是否滿足加速試驗的條件,即:

a 如壽命服從正態分布t~N(μ,σ2),則 有:μiμj=σiσj,其中μi,σi為應力水平Si對應的壽命均值和標準差,iμ,iσ為應力水平Sj對應的壽命均值和標準差;

b 如壽命服從 Weibull分布t~W(m,η),則mi=mj,其中mi,mj為Si和Sj所對應壽命分布的形狀參數。

5)基于步驟4的結果,結合加速方程,可求解壽命分布參數或壽命特征與應力水平之間的函數。

6)基于步驟5中求得的壽命分布參數或壽命特征與應力水平之間的函數,可外推求解正常應力水平下偽失效壽命的分布參數或壽命特征,進而求得正常應力水平下的各種可靠性指標[16-17]。

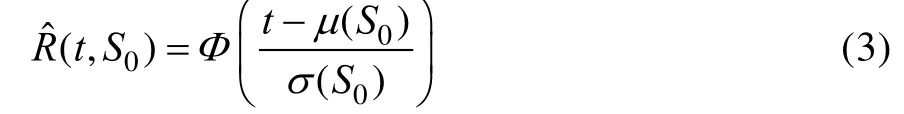

a 如壽命服從正態分布t~N(μ,σ2),則:

b 如壽命服從Weibull分布t~W(m,η),則:

上述流程步驟描述如圖3所示。

圖3 橡膠減振結構壓縮永久變形率數據分析方法流程 Fig.3 The flow chart of compression permanent deformation rate data analysis method for rubber damping structure

4 減振結構壽命預測

4.1 計算偽失效壽命時間

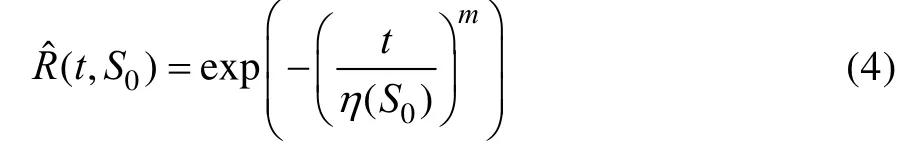

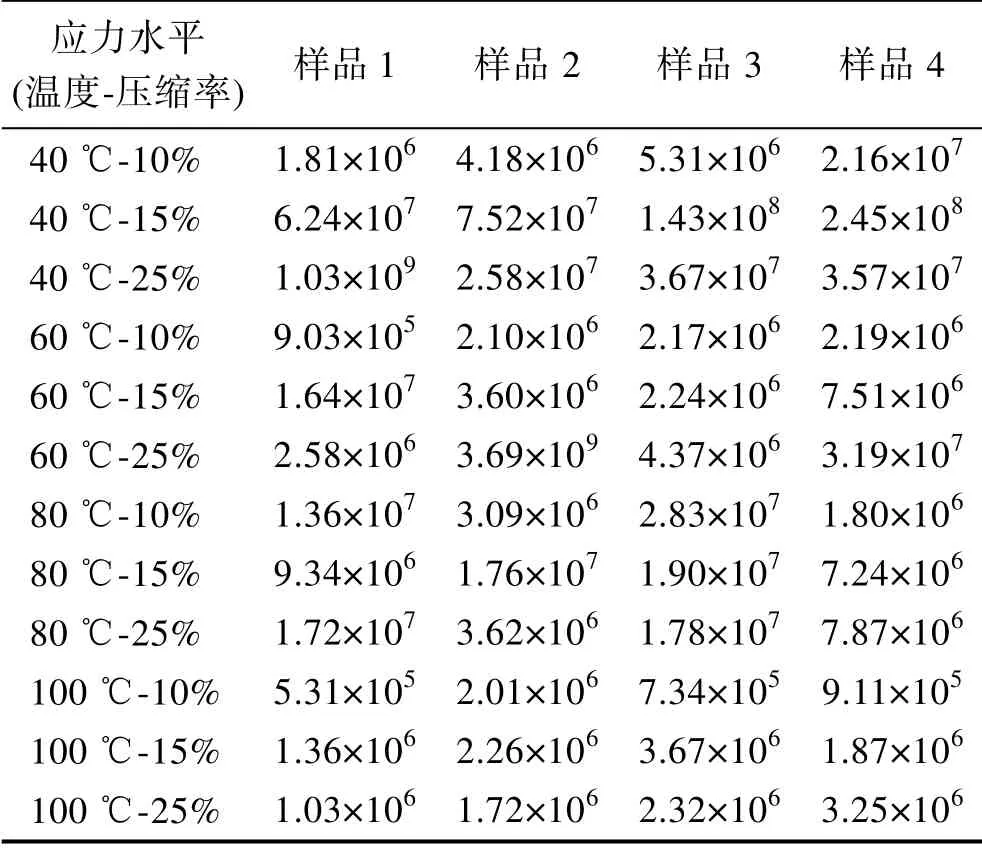

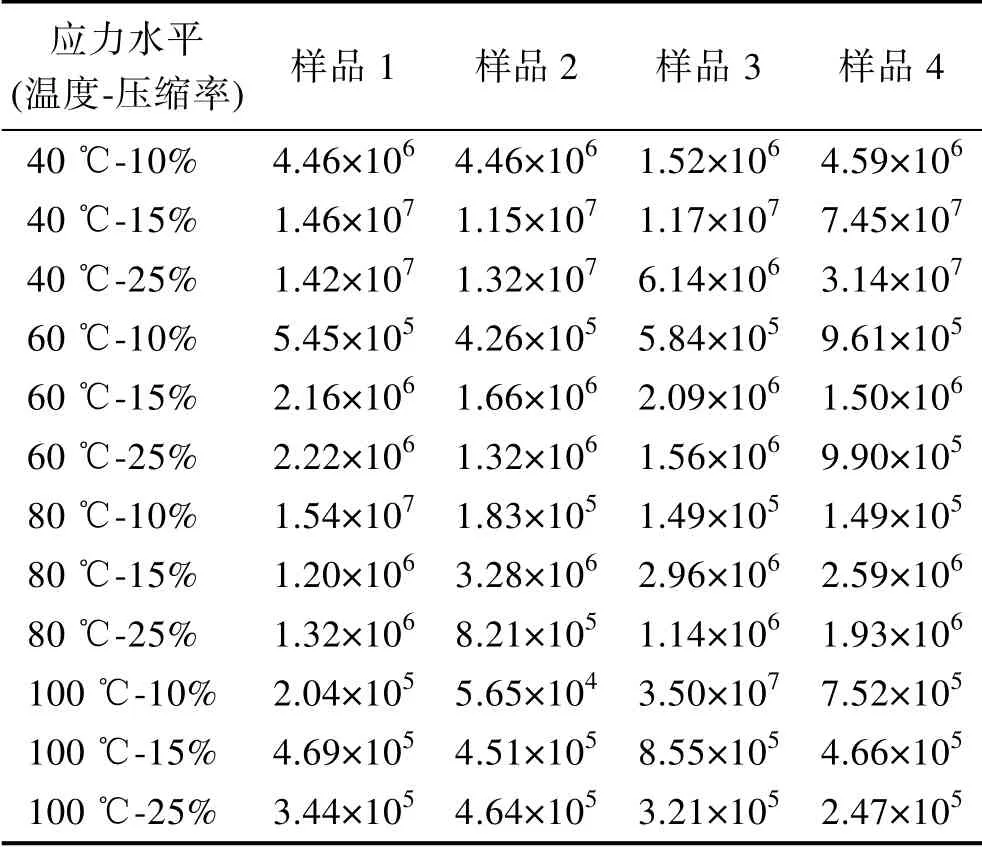

依據減振結構減振墊失效閾值Df及建立退化軌跡模型,計算各應力水平下樣品偽失效壽命時間。減振墊的性能退化指標為P=1-cs,根據工程經驗失效閾值一般設置為0.5,據此估計各應力水平的偽失效壽命。上、下層減振墊的偽失效壽命見表2和表3。

4.2 壽命模型與加速壽命模型及其參數估計

4.2.1 壽命模型

對表2和表3中的壽命數據進行擬合分布檢驗,結合工程經驗,選取Weibull分布作為減振墊的壽命分布模型。

表2 上層減振墊的偽失效壽命 Tab.2 The pseudo-failure life of the upper damping pad h

表3 下層減振墊的偽失效壽命 Tab.3 The pseudo-failure life of the lower damping pad h

式中:η為產品的尺度參數;m為產品的形狀參數。

4.2.2 加速模型

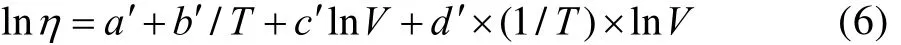

廣義艾林模型是由Mcpherson于1986年提出,該模型建立了時間與熱應力和機械應力兩種應力的關系。當采用兩種不同的應力(其中一種為溫度應力)作為加速應力進行加速試驗時,可以選用廣義艾琳模型作為加速模型[12,17]。試驗中采用溫度和預緊力作為加速應力,為此采用廣義艾林模型作為減振結構的加速模型,如下式:

式中:η為Weibull分布產品的特征壽命;T為試驗絕對溫度;V為橡膠壓縮率;a′、b′、c′、d′為廣義艾林模型待定參數。

對1/T與lnV進行歸一化處理,式(6)變形為:

利用加速試驗建模分析方法估計出上層和下層減振墊的未知參數,上層為:a上=14.2871,b上=- 1.2493,c上=0.7577,d上=7.5473;下層為:a下=15.2962,b下=-1.9874,c下=-2.5833,d下=7.3377。

4.2.3 正常使用條件下的特征壽命估計

根據工程的實際使用情況,溫度應力為25 ℃,壓縮率為5%。將溫度應力和壓縮率值代入式(7),分別計算得到上層特征壽命約為4.5948×105h,即52.45 a;下層特征壽命約為6.03×105h,即68.78 a。

4.3 可靠度估計

Weibull分布的可靠度函數為:

減振結構使用條件下,25 ℃與壓縮率為5%的產品可靠度估計表達式為:

式中:η0為正常條件的特征壽命;m0為正常條件的Weibull形狀參數,可通過計算各應力水平下形狀參數的加權平均求其估計值。

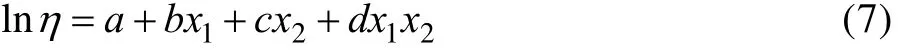

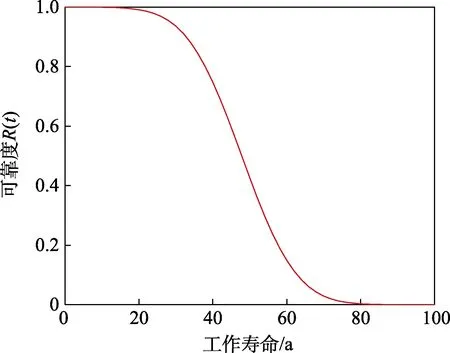

上層和下層減振墊的可靠度估計曲線分別如圖4、圖5所示。

圖4 上層減振墊可靠度壽命曲線 Fig.4 The reliability life curve of the upper damping pad

圖5 下層減振墊可靠度壽命曲線 Fig.5 The reliability life curve of the lower damping pad

4.4 不同可靠度下產品的貯存壽命

根據式(9),可以得到不同可靠度下產品的壽命:

根據式(10),上層和下層減振結構減振墊壽命取小值,計算得到可靠度為0.9987時,減振結構貯存壽命約為9 a。

減振結構中,橡膠減振器受到機械力-熱應力的作用時,機械力會使其形變,提高熱化速度,促進熱氧老化過程。力-熱應力相互作用,使得橡膠減振器加速老化。橡膠減振器的退化的宏觀表變為壓縮永久變形率的變化。文中試驗考慮了機械力-熱兩種因素的影響,設計了加速退化試驗,從試驗的偽壽命結果中可以分析得出:溫度越高,壓縮率越大,減振器的壓縮永久變形率越大;同時隨著時間的增長,壓縮永久變形率變大,這與減振器的老化機理一致。

5 結論

提出了一種力-熱雙應力加速試驗的方法,從而能夠對橡膠減振結構在使用過程中的壽命進行預測。

搭建了雙應力減振結構的試驗系統,設計了減振結構的加速試驗方案。

優化給出了試驗過程中采用的樣本數量以及試驗的測試時間,提出了基于力-熱雙恒定應力加速試驗數據進行建模的方法,預測了減振結構正常應用情況下的可靠壽命。

減振結構壽命預測方法大大地縮短了試驗時間,降低了試驗費用,為高可靠、長壽命裝備的壽命和可靠性評估提供了新的可行方法。