壓鑄過程中模具氣蝕的分析及改善

黃 勇,廖建強,管維健,吳曉春,左鵬鵬,何剛毅,顧建華,黃志垣

(1.廣東鴻圖武漢壓鑄有限公司,湖北武漢 430200;2.上海大學省部共建高品質特殊鋼冶金與制備國家重點實驗室,上海 200444;3.上海市鋼鐵冶金新技術開發應用重點實驗室,上海 200444;4.廣東鴻圖(南通)模具有限公司,江蘇 南通 226300;5.廣東鴻圖南通壓鑄有限公司,江蘇 南通 226300;6.廣東鴻圖科技股份有限公司,廣東 肇慶 526108)

高壓壓鑄作為一種傳統的金屬成型工藝,是將液態的金屬或合金澆入壓鑄機的壓室內,使之在高壓和高速下充填型腔,并在高壓下成形和結晶而獲得鑄件的一種成形方法。由于壓鑄生產循環時間短,工藝過程相對穩定,尤其適合大批量生產,所以發展迅速[1]。伴隨壓鑄工藝的創新發展,新技術不斷出現并應用于生產過程,如分段壓射,高真空,超點冷等,這些新技術的應用提高了壓鑄效率和產品質量,同時又對壓鑄模具及設備的性能提出了更高的要求[2]。

高壓壓鑄過程中,模具內工作環境條件惡劣,高溫,高壓,強沖擊,使得模具不可避免地出現各種損傷,嚴重影響生產效率和產品質量,如何有效地預防和修復這些損傷,需要壓鑄從業者不斷探索,改進提高。本文通過研究一種壓鑄過程中產生的模具損傷現象——氣蝕,探索其形成原因、特點,然后尋求對于此類損傷的改善方案。為簡化起見,以下所有表述,均以鋁合金高壓壓鑄工藝為例。

1 模具氣蝕的概述

隨著質量要求提升,很多重點汽車壓鑄件的生產都在全電腦控制的封閉壓鑄島內完成,在此條件下,工藝參數的精準度和穩定性大幅提升,產品質量和生產效率有了質的飛躍,諸多主觀因素對生產過程穩定性的影響逐漸消除;同時,一些潛在的不易控因素,正悄無聲息地蠶食著生產效率,氣蝕正是其中一種。

常見的模具表面損害,以撞擊式損害最為直觀,如沖蝕、碰傷等;而另一類型的損害,周期性壓力損害,其直觀性遠不如前者,故常被忽略。這類損害是通過長時間高頻次的反復作用,突破金屬表層的疲勞極限,致其表面破損并造成內部損傷。氣蝕,正是周期性壓力損害與微創撞擊式損害作用的復合效應。

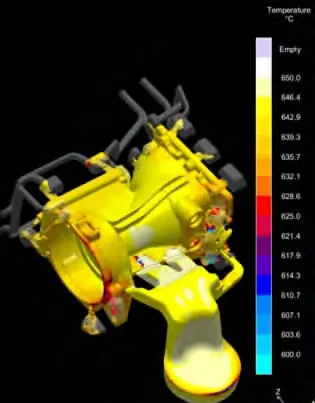

每一種晶體單質或化合物的氣液轉換溫度值都是相對穩定的,但受液體表面壓強影響。當液體表面壓強降低時,液體氣化溫度會稍稍降低;當液體表面壓強升高時,氣化溫度會升高。在高壓壓鑄過程的中段,鋁液進入澆口并加速填充的極短時間內,瞬時溫度變化并不大,大約為20 ℃~30 ℃,如圖1 所示,但高低壓交變非常劇烈,局部區域可達到300%,如圖2 所示。壓鑄循環啟動初期,鋁液在沖頭的推動下加速向前端運動,并不斷被壓縮,經料管過澆道,抵達狹小的內澆口(此時壓強達到第一個峰值),并立即通過內澆口進入空曠的模具型腔,此時壓強突然降低,單質氣化點降低,鋁液中會析出一些微小氣泡,氣泡繼續向前運動到達型腔表面,在逃逸通道不暢的轉角,死角,盲孔等處聚集。鋁液繼續高速高壓充填型腔,在極短時間,型腔內環境又變成超高壓狀態,聚集于密閉空間的微小氣泡受此高壓,氣化點驟然升高,瞬間液化(此過程在科研中有一個專業術語,叫做氣泡“空化”),由此產生一個個微觀的高真空區域,高速向前的鋁液微粒(及夾雜質點微粒)急速填充這些高真空區域,最終在氣泡空化形成的“真空填補加速器”的復合作用下,撞擊高溫型腔表層。氣泡空化和高速撞擊持續不斷地作用于型腔表面,由微及著,由表及里,由質變引發量變,最終形成氣蝕。

圖1 壓鑄過程中型腔內溫度分布

圖2 壓鑄過程中型腔內氣壓分布

由以上分析可知,氣蝕對模具型腔的損傷來自兩個方面:1)氣泡空化過程中高低壓劇烈交變造成的型腔表面疲勞性損傷;2)氣泡空化產生高真空,高真空“吸力”加速質點,高速撞擊型腔表面。

2 氣蝕的危害程度

氣蝕的危害,主要表現在三個方面:降低模具壽命,擾亂生產過程,影響產品質量。

相關資料在分析模具表面裂紋時對疲勞性損傷做過大量的研究,已經有一定的認同度;但是經高真空“吸力”加速而造成的質點撞擊,真有這么大的威力,能擊穿高硬度高致密的模具鋼表層?氣蝕過程中產生的高真空負壓到底有多大?鑒于工作狀態下模具型腔的惡劣環境,鮮有對此過程的實地監測結論,但科研人員在對常態下液體內部氣泡空化行為的研究發現,一個直徑0.01 mm~0.02 mm 的氣泡,空化時就可以產生大約-30 kPa 的負壓。另外,相關研究表明,水泵高速運轉過程中,其葉片表面氣泡空化導致的液體質點(水)沖擊應力,可以達到幾百乃至幾千個大氣壓,其中所蘊含的能量,足以破壞最致密的微鋼材表面。

氣泡空化的能量之大,一個應用實例可以側面證實,例如超聲波破碎儀,如圖3 所示。生產中批量晶體的熔化過程,需要昂貴的設備及足量的熱能供給,但由于設備局限性以及高溫本身的負面破壞力,不宜長時間無限制地升溫。當晶體溫度正在熔點時,呈固液共存態,此時利用超聲波,在共存態結晶體內部不斷產生氣泡析出和空化的交變循環,氣泡空化產生的能量,可以將半固態枝晶均勻碎化,形成形態均衡的等溫液體,滿足工藝需求。其實質就是利用氣泡空化破壞固體微粒內部結構,使之破碎并相互分離開來。

圖3 超聲波破碎儀

氣蝕對壓鑄模具造成損害,破壞生產過程的連續性,影響產品質量。筆者曾跟蹤一套缸體模具全壽命周期的壓鑄生產,從23 000 模次開始,氣蝕造成非正常停機占全部非正常停機的時長比率,在短短10 個月間,從1.3%上升到6.7%.

3 氣蝕的特點

3.1 隱蔽性強

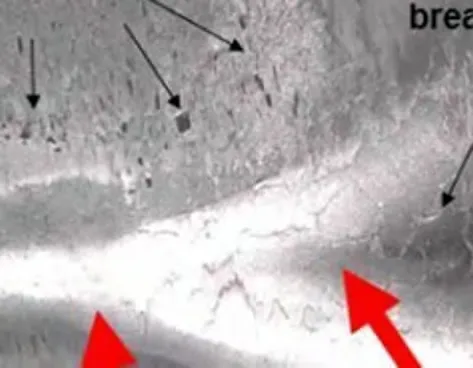

首先,模具在試模階段,小批量生產階段,乃至正式量產的前一時段,氣蝕的外在表象是不明顯的,一般在5 000 模次以后,氣蝕才開始萌芽,而操作人員易將其混淆為沖蝕、粘料、熱結等,運用不正確,不徹底的解決方法,致使危害持續增長,積水成淵。氣蝕的初期外在表象,是一些肉眼可見的細微麻點,但顏色更深,且向外凸出(見圖4);后期麻點變大,形成結渣(見圖5);結渣持續生長,出現內部蝕空(見圖6).蝕空初期比較難于發現,等發現時通常已經比較嚴重了。

圖4 氣蝕(初期麻點)

圖5 氣蝕(中期結渣)

圖6 氣蝕(末期蝕空)

3.2 成長快

氣蝕突破最堅固的外致密層是最為緩慢的第一步,外層突破后,氣蝕的擴展速度就會加快,一方面型腔的內部質量不如表層堅固,另一方面,細小間隙的密閉性更好,發生在這些空間的氣泡空化,其威力也更大。

3.3 伴生性強

氣蝕突破型腔外致密層難度較高,但模具表面的其他損傷為氣蝕的發展提供了突破口,所以氣蝕喜歡在其他蝕缺區域伴生成長,目前所見的伴生氣蝕,包括沖蝕+氣蝕(見圖7);熱裂+氣蝕(見圖8);尖端腐蝕+氣蝕(見圖9).在這些情形中,氣蝕都不是造成損害的最早原因,但其后期發展所造成的損害,卻不比其他損害小。

圖7 伴生氣蝕(沖蝕+氣蝕)

圖8 伴生氣蝕(熱裂+氣蝕)

圖9 伴生氣蝕(尖端腐蝕+氣蝕)

3.4 高真空工藝的發展加劇了氣蝕的危害程度

影響氣蝕危害程度的重要因素,是氣泡空化時在侵害表面處造成的壓差幅度。相對于普通壓鑄,高真空壓鑄型腔內的氣壓非常低,直接導致更多的氣泡溢出,也就意味著更多的氣泡空化發生,導致更為嚴重的危害(見圖10).此外,高真空壓鑄的自動化程度更高,氣蝕的區域、頻度、強度也更“穩定”,對自動化生產節拍的影響更明顯。

圖10 真空流道上的氣蝕

4 氣蝕的形成條件

氣蝕形成的環境條件,有三個方面:液面區強的高低交變幅度、相對密閉的空間及鋁液的可氣化成分。

4.1 液面壓強的高低交變幅度

氣液交變過程中,在瞬時鋁液溫度相對穩定的前提下,要求鋁液外環境壓強先變低,利于氣泡形成并析出;將析出的氣泡限制在一個封閉空間內,然后大幅增壓,強制空化并產生瞬時真空負壓,吸引微質點轟擊模面,并循環反復。高真空壓鑄條件下氣蝕現象加劇,正是因為此過程壓強交變幅度更大。

4.2 相對密閉的空間

如果氣泡聚集在一個有逃氣通道的空間內,壓鑄正壓和氣泡空化產生的真空負壓能通過這些通道得到快速補償,正負壓交變幅度就會大大降低,不僅對型腔壁的作用力減弱,對質點的加速作用也同等遞減,損害隨之減弱。氣蝕在電極腐蝕區域發生較明顯,是因為大多數尖角處本身就是通道死角,更容易形成密閉空間。

4.3 鋁液中的可氣化組分

包括鋁液中的溶融氣體,壓鑄條件下可氣液轉化的夾雜物等。對這些組分的管控,僅具有理論上的可行性,在實際操作中成本高、工藝繁瑣,通常不采用。

5 氣蝕的設計預防要點及后期的修復改善方法

從氣蝕的形成機理可知,氣蝕傷害過程既包含高低壓交變的應力疲勞,也包含微粒子的沖擊效應,因此影響沖蝕損害的因素,大多也影響氣蝕損害,但在此討論中,我們側重關注氣蝕形成的特定因素。在壓鑄過程中,高低壓交變是壓鑄的基礎工藝條件,大幅變更會影響壓鑄過程;鋁液成分的調整在實際中操作空間有限。所以,壓鑄過程氣蝕預防的最佳途徑,就是盡量減弱乃至消除可能產生氣蝕的密閉空間。據此,本文按開發過程的不同階段,分為如下兩部分講述。

5.1 氣蝕的設計預防

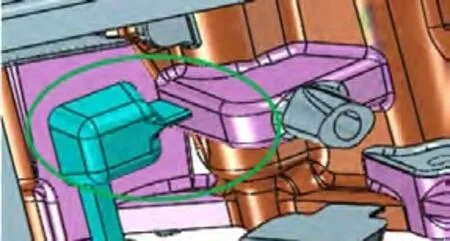

設計過程中的預防分成兩塊,產品設計階段和模具設計階段,這兩個階段相互關聯。在產品設計階段,除了規避產品尖端結構,還應盡量減少無通孔深腔柱位、筯位、掛臺位等結構(見圖11),在類似結構無法規避時,穴腔深端表面就不宜規定成精密原生鑄面,為后續模具上對端面的分體成型創造條件。后期模具設計中,針對這些部位,在模具上優先排布溢流井(見圖12)、逃氣道、頂針、盲孔鑲針、平頭鑲件等。在壓鑄過程中高低壓交變時,這些分體配件間的細小間隙可以極大地補償壓差。此外,設計產品時盡量減少料流填充方向上的轉角、死角、夾心區,并在模具設計時調整澆口位置及方向,增加排溢通道等,能預先規避氣蝕聚集密閉區域,降低乃至消滅氣蝕滋生場所。

圖11 型腔內耳臺易形成半密閉空間

圖12 加擠針及渣包,以規避氣蝕

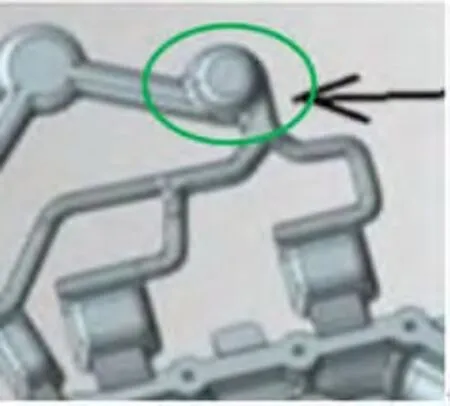

特別要提到真空溢流道的設計,很多設計者為了加工工藝簡化和所謂的排布美觀,將真空流道設計成直線加90°轉角通道,并在轉角處加上一段緩沖回料區,如圖13 中的三個標注區域[3],這個緩沖回料區絕對是氣蝕高發區,也是導致真空流道粘模,造成自動壓鑄單元停機的禍害之一,要從結構上根本改善如圖14 中的標注區域。

5.2 氣蝕缺陷的后期改善

在產品先期策劃及設計過程中的相關預防,不一定能徹底地杜絕氣蝕。當氣蝕麻點、結渣、腐蝕空洞已經形成,為了避免粘模,拉傷拉斷,缺料等,就必須對這些區域進行必要的修復,修復工作宜早、宜勤、宜徹底,因為氣蝕發生慢而發展快。發現初生的氣蝕麻點,馬上處理,用油石推平模面,涂抺防護油膏,并在后期生產中密切監控其滋生發展。對于已經結渣的部位,要用橡膠打磨頭仔細清除細渣,用油石推平模面,涂抺防護油膏,切忌直接用砂質磨頭打磨,以免劃傷型腔致密表面為氣蝕提供便利。必要時,這些部位可增加涂覆焊等表層防護措施。經驗表明,表面涂覆焊可以將氣蝕發生延遲大約9 000 至15 000 模次,且可削弱氣蝕程度。對于已經產生腐蝕空洞的部位,在清理結渣后,在空洞處銑挖切削,徹底去除孔穴及松疏部位,然后氬弧焊填補、磨平、拋光,再作好相應的防護處理。

圖13 真空流道末端死角且直面沖擊方向

圖14 真空流道無死角,高壓料流回旋逸出

雖然氣蝕常常不經意造成麻煩,但具有成型周期較長,前期危害較小的特點,壓鑄從業者要勤監控,早預防,一治到位,力爭將其負面損害降到最低點。

6 結論

通過研究與實踐,可以得出以下結論:

1)局部密閉空間高低壓交變引起的氣泡空化,是造成模具氣蝕的根本原因;

2)氣蝕發生和發展隱蔽性強,成長性高,忽視就會導致模具型腔損害;

3)選擇正確的產品和模具設計方案,可以減弱和消除氣蝕隱患;

4)氣蝕的后期修復改善,宜早,宜勤,宜徹底。