電解箱殼體壓鑄成型的缺陷分析及對策

劉華英,管維健,廖建強,吳曉春,左鵬鵬,何剛毅,顧建華,黃志垣

(1.廣東鴻圖武漢壓鑄有限公司,湖北 武漢 430200;2.上海大學省部共建高品質特殊鋼冶金與制備國家重點實驗室,上海 200444;3.上海市鋼鐵冶金新技術開發應用重點實驗室,上海 200444;4.廣東鴻圖(南通)模具有限公司,江蘇 南通 226300;5.廣東鴻圖南通壓鑄有限公司,江蘇 南通 226300;6.廣東鴻圖科技股份有限公司,廣東肇慶 526108)

隨著國家對發動機碳排放要求日益嚴格,新能源發動機零部件的研發正在受到越來越多的重視,其中電解箱體就是用于新能源機型的一個大型關鍵零部件。該零件幾何結構復雜,殼體壁內帶循環水室,要求有良好的力學性能和氣密性。鋁合金因為其具有質量輕、強度高、耐腐蝕特性,同時鋁合金通過強化合金元素能進一步提高其性能的特點很好地滿足了變速箱離殼、變殼、電機殼體、電解箱體等零部件在惡劣環境下工作的要求。鋁合金電解箱體壓鑄成型技術可以通過凈化、精煉、細化、變質等控制材質質量,使得鑄件力學性能及質量達到一致性和穩定性;同時壓鑄模設計、壓鑄工藝方案確定過程利用壓鑄模擬技術進行分析對提高鑄件內部品質、縮短鑄件開發周期、降低成本等具有重要意義。

1 鑄件的結構及技術要點

電解箱結構如圖1 所示。該零件輪廓尺寸497.7mm×426.3 mm×78.8 mm,壓鑄件重量3.37 kg,平均壁厚3 mm,投影面積為11 424 mm2,鑄件材質ADC12;鑄件厚壁不是很均勻,有多處壁厚轉壁薄位置,易造成收縮裂紋;產品面要求無毛刺飛邊及壓鑄缺陷;所有外形尺寸符合圖紙以及裝配要求,其中密封槽位置要安裝車載電池,平面度要求在0.05 mm 以內,壓鑄生產需保證0.3 mm 平面度才能保證加工,其他配合面需保證變形量在0.6 mm 以內;內部質量如加強筋、裝配螺紋孔等部位,不能出現氣孔、疏松等問題,以免降低機械強度;由于水管蓋板和水道蓋板需分別用摩擦焊接方式和箱體焊接在一起,使箱體能通過氣壓為205 kPa,保壓120 s漏氣值小于0.5 kPa 的防水測試標準。針對問題,通過增加真空技術以保證產品內部質量。

圖1 電解箱殼體壓鑄零件

2 壓鑄工藝分析

通過計算得出,1 250 t 以上機臺才能滿足此零件生產條件。綜合以上要求,該零件選用進口1 600 t(IDRA)的壓鑄機生產,IDRA1600T 壓鑄機配有目前最先進的實時壓射控制系統。

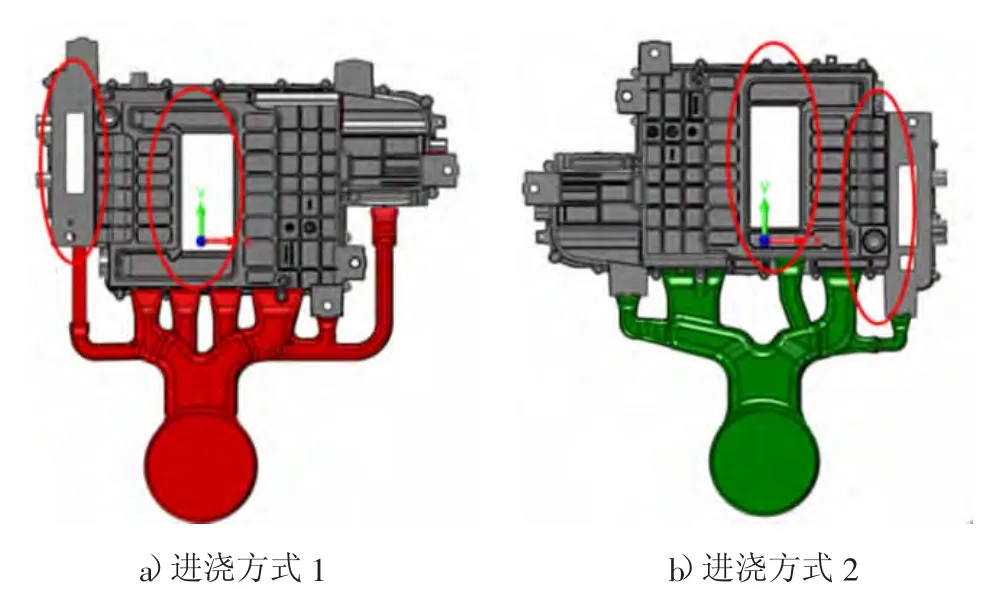

圖2 所示為兩種澆注系統設計方式,區別為進澆方式不一樣。在開發本產品的過程中,考慮到該產品最主要位置為圖2 中的標簽面位置、水道密封槽及焊接面;澆道設計時將主澆道布置在上下兩側靠近水道密封槽位置,這樣能更好地填充密封槽;同時考慮到要保證標簽面的質量,故要選用對標簽面填充行程短、填充效率高的內澆口。對比圖2 中兩種進澆方式,進澆方式1 將內澆口布置在標簽面表面且填充行程較進澆方式2 長,壓鑄設計一般考慮短時間填充,綜合考慮以上條件,本電機箱體選用澆方式2.

圖2 兩種澆注系統

根據預設計好的澆注系統將填充末端分別布上渣包,最后得到產品的預設澆注排溢系統如圖3所示。

圖3 預設澆注排溢系統

通過軟件MAGMA 對設計的澆溢系統進行壓鑄模擬鑄造分析,分析結果如下:

1)產品填充過程如圖4 所示,鋁液通過內澆口進入產品部位后,基本呈現平行填充,鋁液交匯混料部位較少,是一種理想的填充過程。

圖4 產品填充過程圖

2)氣壓分析如圖5 所示,氣壓主要分布在渣包位置,少部分氣壓分布在產品內部,不在加工位置的氣壓是可以接受的,針對不可接受氣壓,調整渣包位置和增加排氣針,來保證產品內部質量。

圖5 型腔氣壓分布

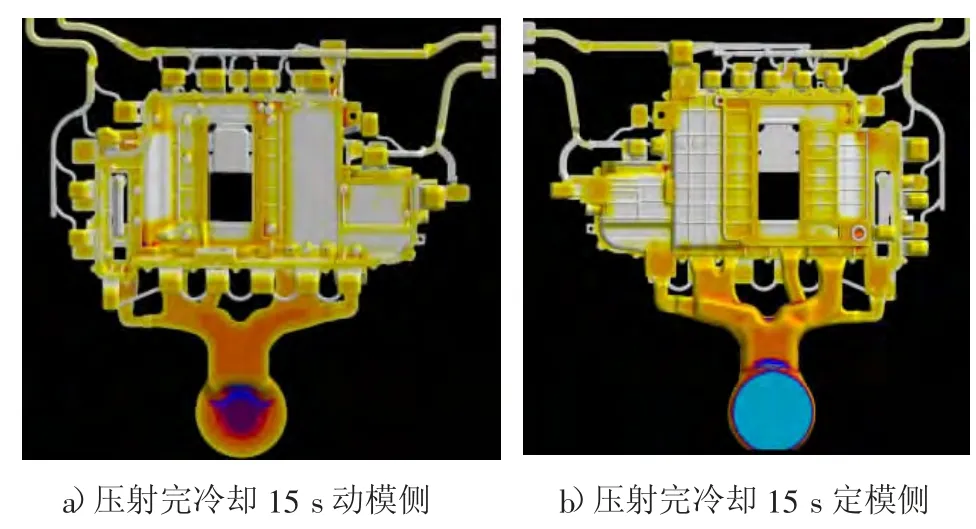

3)產品凝固過程如圖6 所示,可以看出薄壁位置冷卻較快,厚壁位置冷卻慢,針對冷卻慢位置,可增加冷卻水道加快冷卻,保證產品凝固效率一致。

圖6 產品凝固過程圖

從模擬效果看,本澆注系統能夠實現鋁料的平穩充填,卷氣主要集中在渣包和局部死角位,由于產品結構中間壁薄、側壁較厚,冷卻時中間薄壁位置較側面冷卻更快,據此可設計出合理的冷卻系統。

3 高速位置的選擇

3.1 高速切換點選擇

根據設計好的全鑄件,通過理論計算得出沖頭移動到550 mm 時鋁液達到內澆口位置,為驗證理論高速起點,獲得更加優良的工藝條件,現選取530 mm、550 mm、570 mm 三種高速切換位置驗證。

3.2 各參數驗證結果

圖7 所示為不同高速起點位置時,鑄件產生的缺陷。高速起點位置530 mm 時入料口扣模嚴重;550 mm 時入料口有輕微扣模;570 mm 時入料口有輕微扣模,并且增加了水尾氣孔。

圖7 不同高速起點位置時鑄件缺陷

三組不同的高速切換位置使鑄件存在共同的問題,即如圖8 所示的密封槽和窗口處氣孔。

圖8 氣孔缺陷

綜合對比可得出高速切換位置在550 mm 位置時,產品的外觀及內部質量相對好一些,共同的氣孔缺陷需要通過其他方式解決。

4 產品存在的問題

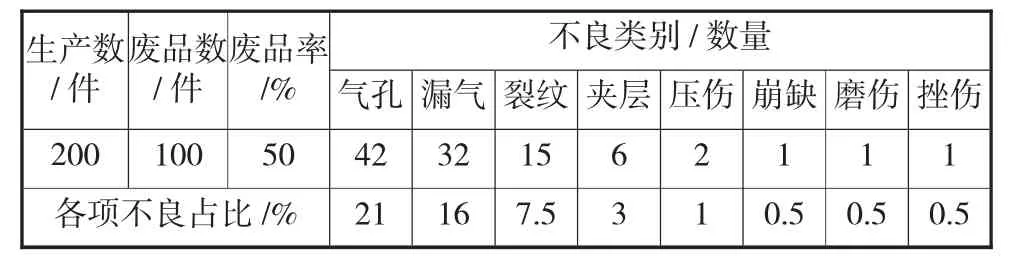

按照550 mm 為高速切換位置生產,小批驗證產品的加工情況及其他問題點如表1 和圖9 所示。

表1 廢品統計

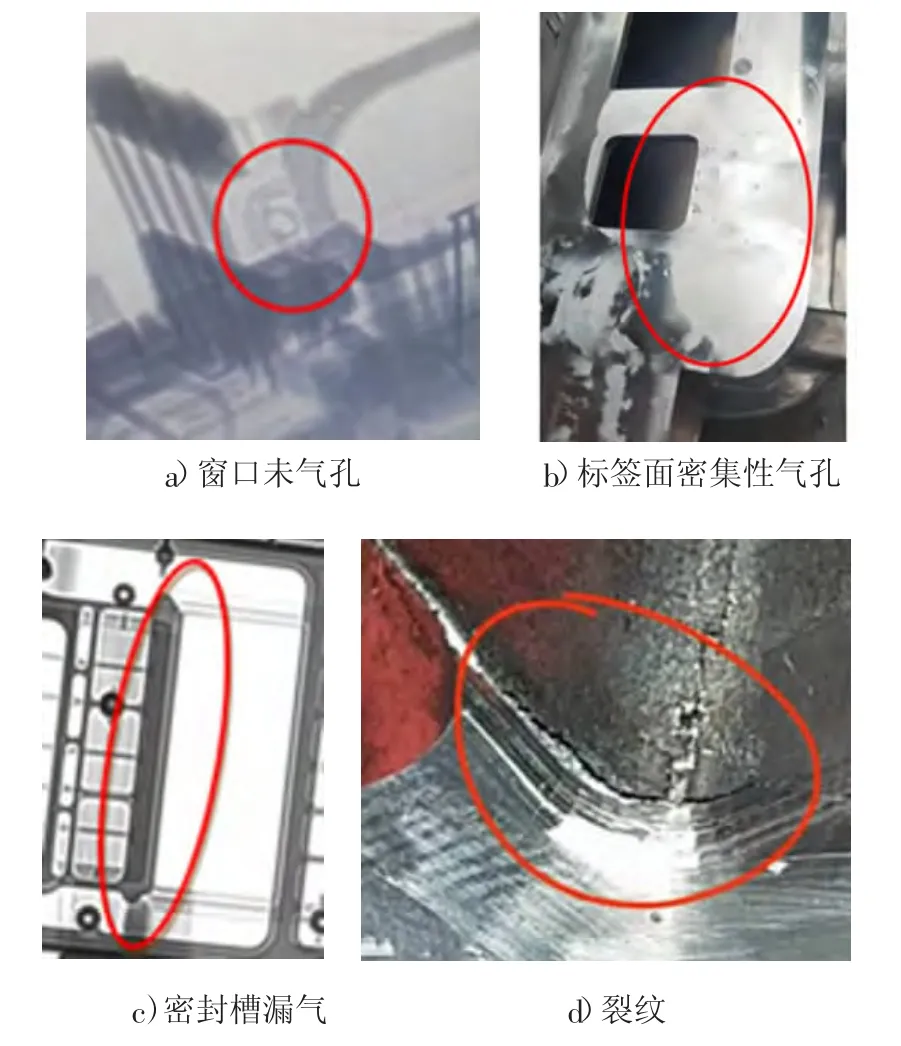

圖9 缺陷圖片

通過統計發現產品的主要問題為氣孔、漏氣、裂紋。其中氣孔主要包括:窗口處氣孔(見圖9a))、標簽面密集性氣孔(見圖9b));漏氣是密封槽氣孔不良與銷釘孔串漏(見圖9c));裂紋是壁厚不均位置收縮開裂(如圖9d)).

5 缺陷的原因分析及對策

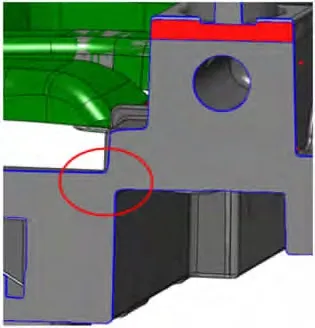

5.1 窗口處氣孔缺陷

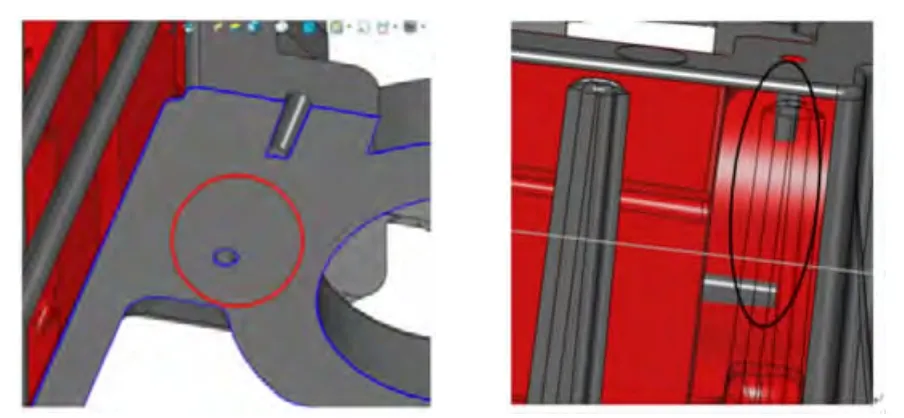

窗口位置存在氣孔如圖10 所示,分析原因為兩根φ4 針孔周邊壁厚是正常壁厚2 倍以上,特別是孔底,極易造成縮松、縮孔缺陷。

圖10 針孔局部剖視圖

采取了三種改善措施,結果表示:1)加長模芯針尺寸,使此針孔加工不到底部,這樣可以保證針孔底部收縮加工不會外漏。正常生產50 件后加工驗證,氣孔外漏依舊嚴重,且外漏位置并不局限于針孔底部,驗證此方案無效。2)直接取消此處的針,減少因針孔的熱收縮導致加工外漏。X 光驗證氣孔狀態縮松呈散狀不規則分布。小批機加工驗證,加工后外漏較少,改善效果明顯,但還是有縮孔外漏導致產品報廢,需進一步優化。3)在產品端面上增加φ6 的擠壓銷進行局部擠壓。局部擠壓是鋁合金壓鑄生產常用的技術之一,其工作原理是箱體在壓鑄生產過程中,當壓射已完成,而在壁厚處鋁液尚處于半固態狀態時,通過油缸的壓力作用,推動φ6擠壓銷對鑄件壁厚處擠壓11 mm,使11 mm 長的鋁液補充到收縮部位,增加此部位密度,以改善該部位的內部質量,如圖11a)所示。并且增加φ11 的針套,起到保護模具作用。X 光驗證氣孔狀態如圖11b)所示,氣孔狀態良好。

圖11 窗口處改善效果圖

綜合結果表示,采用第三種改善措施,增加擠壓銷后,氣孔狀態良好,批量生產驗證無加工外漏現象出現,改善效果良好。

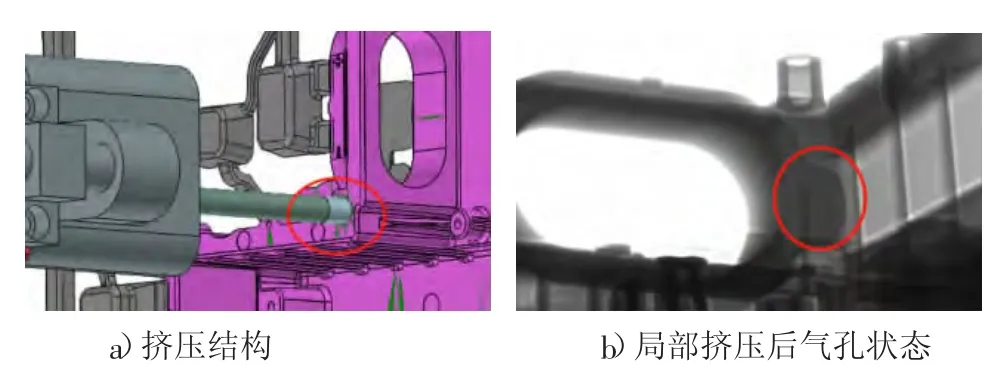

5.2 密封槽處氣孔缺陷

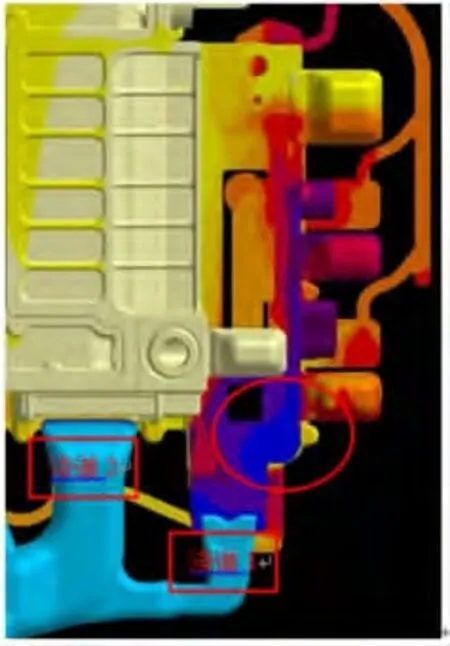

對密封槽位置進行分析,前段壁厚為3 mm,壁厚過薄使得鋁液在此處流動困難,密封槽內鋁液填充效率慢,導致其他位置鋁液和密封槽內鋁液呈包卷之勢從而產生氣孔(見圖12a));密封槽位置壁厚為18 mm,鋁液從壁薄流向壁厚時也極易產生卷氣現象(見圖12b));并且密封槽處進澆口不能直沖密封槽位置也是導致產品氣孔不良的原因之一(見圖12b)).

圖12 密封槽位置分析

針對該處位置氣孔缺陷,提出三種改善方案。

方案1:增加排氣針套,如圖13 所示。因密封槽要求嚴格,不允許有崩入、扣痕,故在產品中間開設的渣包口厚度較薄,在渣包中間增加一排氣針套,通過頂針和針套、針套和模具之間的間隙使氣體排出,起到加強排氣的效果。通過X 光機驗證后,效果甚微,并不能有效改善此處氣孔。

圖13 增加排氣針套

方案2:修改澆道,將澆口向密封槽位置拉寬,如圖14b)所示,使此澆道直接填充密封槽,增加密封槽位置的填充效率。通過X 光機驗證后,有一定的改善效果,但不能完全解決此處氣孔,效果并不理想,還需進一步優化改。

圖14 修改澆道

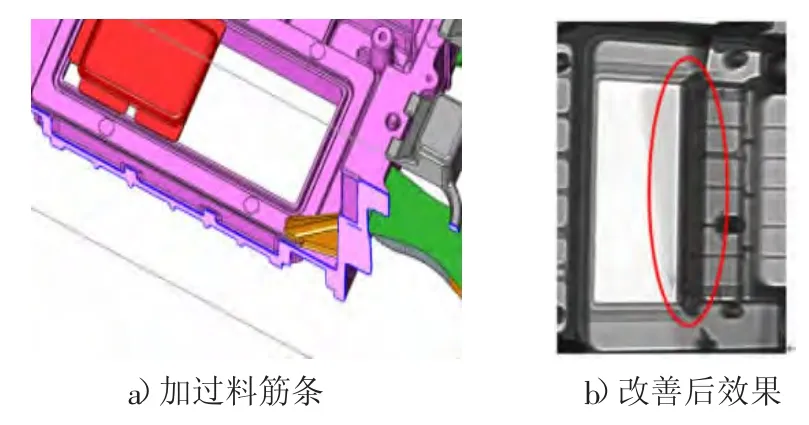

方案3:在壁薄處增加7 mm×20 mm×31 mm的過料筋條,如圖15a)所示。鋁液在通過澆口到達產品部位時,過料筋條起到導向的作用,使得鋁液從過料筋條流向密封槽,從而加快密封槽的填充速度減少氣體在密封槽位置的包卷,以此來改善密封槽位置的內部質量。多出來的筋條在產品面上,通過機加工去除可以滿足客戶要求。通過X 光機驗證,氣孔狀態良好,如圖15b)所示。

圖15 密封槽改善

小批量生產跟蹤驗證。跟蹤結果顯示:實施方案3 增加過料筋條后,氣孔狀態良好,批量生產500件試漏驗證無漏氣現象產生,改善效果明顯。

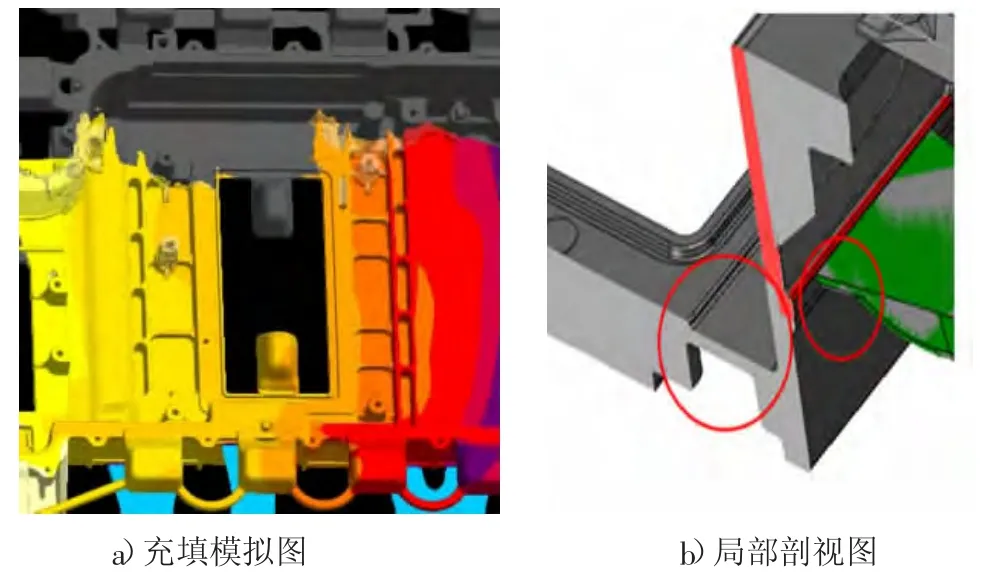

5.3 標簽面密集性氣孔

標簽面密集性氣孔是麻點狀的細小氣孔。圖16為標簽面模流圖,可以看出此處氣孔是澆道1 與澆道2 兩股料在此處包卷無法排出導致的。

圖16 標簽面模流圖

針對該位置密集氣孔提出三種改善方案。

方案1:澆道1 前移,如圖17b)所示,豎澆道前移4 mm 加快澆道1 的填充速度,將混料位置后移至渣包位置排出。小批量加工驗證無效,密集氣孔依舊存在,方案1 驗證不可行。

圖17 修改澆道1

方案2:在中間渣包位置增加排氣針套,如圖18b)所示,通過頂針和針套、針套和模具之間的間隙將氣體排出,起到加強排氣的效果。小批量加工驗證無效,密集氣孔依舊存在,方案2 驗證不可行。

圖18 增加排氣針套

方案3:表面做蝕紋,如圖19a)所示。蝕紋是壓鑄中常用的一種表面處理方法,通過蝕紋的不規則表面吸附細小的氣體使氣體集中在蝕紋范圍內,然后通過機加工去除表面蝕紋,從而達到改善密集氣孔的效果。小批量加工驗證有效,加工200 件產品,沒有看到有密集性氣孔的產品,如圖19b)所示。

圖19 密集氣孔改善

跟蹤結果顯示:通過方案3)表面增加蝕紋后,表面密集性氣孔得到有效的改善,此方案驗證對密集性氣孔改善效果明顯;以后針對同樣問題可參照改善。

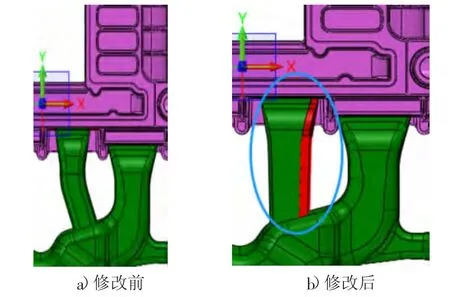

5.4 角位裂紋

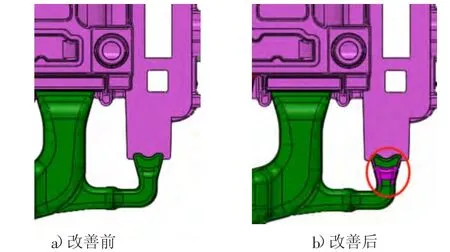

圖20 所示為裂紋位置3D 剖視圖,可以看出裂紋位置兩側壁厚在18 mm 以上,角位只有5 mm 厚度,壁厚不均極易導致冷卻凝固時間不同從而引起收縮裂紋。

圖20 裂紋剖視圖

針對該位置裂紋提出兩種改善方案。

方案1:優化模具運水,加強壁厚位置的冷卻,以達到同時凝固的效果。生產驗證無效,外觀可以看到還是有裂紋產生。

方案2:通過璧與壁連接處圓角的計算公式R=kh(R 為圓角半徑mm,h 為產品壁厚mm,k 為系數,鋁合金取0.5)計算得結果:R 應大于4 mm;將角位填料由R2加大到R4,如圖21 所示,通過加大角位壁厚以此來增加角位的力學性能(抗拉強度),減小應力集中。加大R 角后生產驗證無裂紋現象出現。

圖21 裂紋改善

跟蹤結果顯示:通過方案2)改進后,批量生產表面無裂紋缺陷產生。

6 結論

數值模擬能為鋁合金壓鑄件的質量控制及缺陷改善提供良好的參考依據,縮短了開發時間;合理的高速切換點選擇是保證鑄件良好內部質量和表面成形的重要依據;調整工藝參數不能改善產品質量時,要從鑄件結構、澆注系統,排氣系統多方面考慮缺陷原因;當產品的進料、過料、排料都沒有問題,鑄件品質就能得到保證。