回轉盤砂型鑄造工藝設計及模擬優化分析

楊武紅,丁 旭,劉小海,王永紅

(1.貴州大學機械工程學院,貴州 貴陽 550025;2.貴陽險峰機床有限責任公司,貴州 貴陽 550025)

回轉盤是鉆床主軸上的關鍵零部件,需具有較高的精度和一定的硬度。根據零件的使用用途和零件的結構特征,燕尾導滑面及大平面不能有任何的鑄造缺陷。回轉盤通常采用砂型重力鑄造生產,鑄件材料為HT250,HT250 具有高的強度、良好的耐磨性、較好的減振性以及較優的鑄造性能[1]。本文結合了相關企業的傾斜澆注生產經驗[2],綜合本零件結構特征和不斷的模擬與優化,確定了澆注位置、分型面、內澆道、澆冒口和冷鐵的位置,最終設計出了鑄件的最佳砂型鑄造工藝方案。本方案可為相關鑄件的生產提供技術參考。

1 結構分析

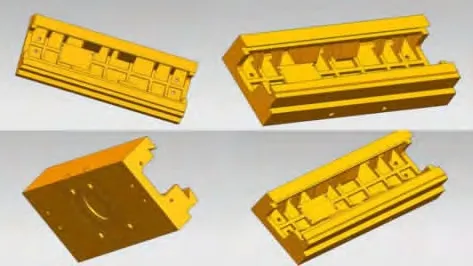

回轉盤三維零件圖如圖1 所示,零件的外形輪廓尺寸為1 040 mm×375 mm×158 mm,零件整體結構相對對稱,內部為多肋板半開放多孔結構;最大壁厚處為30 mm,最小壁厚處為10 mm,最小孔直徑為6 mm,屬于薄壁中型復雜件。此外,對鑄件的燕尾導滑面及螺孔面質量要求較高。由于內部有多處筋板和多個孔位結構,使得造芯成為該鑄件的難點。

圖1 回轉盤三維零件圖

2 鑄造工藝設計

2.1 鑄造工藝分析

回轉盤材質為HT250,屬于小批量生產的中型復雜鑄件,對燕尾導滑面和螺孔面有高的質量要求。由于呋喃樹脂自硬砂造型得到的鑄件尺寸精度高、表面光潔和組織致密等優點,因此選擇呋喃樹脂自硬砂作為砂型和砂芯的造型材料,使用醇基涂料,手工造型及造芯。該鑄件最大公稱尺寸為1 040 mm,因此鑄件尺寸公差選擇CT11;鑄造質量公差等級選取MT10;鑄件的重量公差為±4%;回轉盤尺寸一般,凝固時收縮率不大于其自由收縮率,且考慮到受阻,取收縮率0.9%;根據單件小批量生產原則,本設計中考慮到造型工作效率,所有螺紋孔均不鑄出,采取后期鉆削加工,長平面燕尾槽后期切削完成。

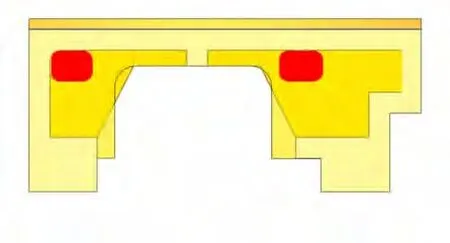

2.2 澆注位置選擇及分型面的確定

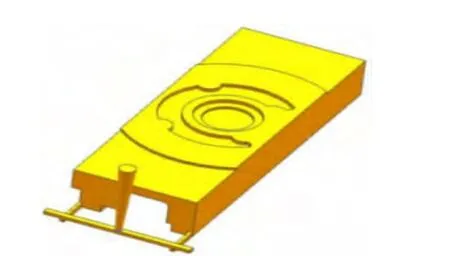

澆注位置如圖2 所示,燕尾導滑面朝下、大平面朝上澆注,鑄件大面位于上面,薄壁及復雜結構可以充分利用重力加強填充,確保細長燕尾導滑面充填及結晶質量。值得注意的是,夾渣等缺陷會上浮于頂部大平面,則需要增大加工余量以便后期機加工去除。此澆注位置優點在于上箱箱體較薄、輕便,容易合箱及造型,利于砂芯安放固定,也利于保證底部燕尾導滑面充填及結晶質量。由于呋喃樹脂砂剛度好,澆注初期砂型強度高,利用鑄鐵凝固過程的石墨化膨脹以有效消除縮孔、縮松缺陷,實現灰鑄鐵的少冒口、無冒口鑄造,減少工藝復雜度。為保證頂部大平面充填質量,采用傾斜澆注。加工余量等級為F~H,考慮到方便加工,確定各加工量的具體尺寸為:導軌側面為5 mm,端面為8 mm,傾斜澆注頂部及大平面凸臺為10 mm,其余加工表面取5 mm.

圖2 燕尾導滑面朝下、大平面朝上澆注

將分型面選于鑄件的最大截面處,方便起模,簡化造型及模板結構和制造,利于保證鑄件尺寸精度,同時方便下芯和合箱。

2.3 澆注系統的設計

根據生產經驗以及結合本設計的零件結構特征,如圖3 所示,將內澆道設置在鑄件一端底部外側表面處,充填阻力小,充填也較平穩;鑄型合箱后,使鑄型的一端抬起一定的高度,利用金屬液的自重壓力原理,進行傾斜澆注,如圖4 所示,此時鐵液在型腔內形成一個壓力梯度,傾斜最高處澆注滿鐵液時達到最大值[4]。此種壓力對于最大限度地減少鑄鐵件的疏松起到決定性的作用,同時可使鐵液同時凝固,減少產生熱裂傾向。將澆注系統設于外側表面的待加工端面處,既方便澆注系統的去除,也可保證鑄件的外觀質量。采用底注式充填阻力小而平穩,流道較短,便于造型。

圖3 底部澆注

圖4 傾斜澆注

3 數值模擬與優化

3.1 底注式傾斜澆注系統數值模擬

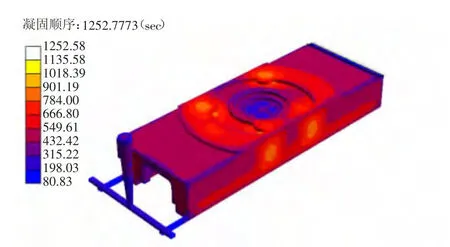

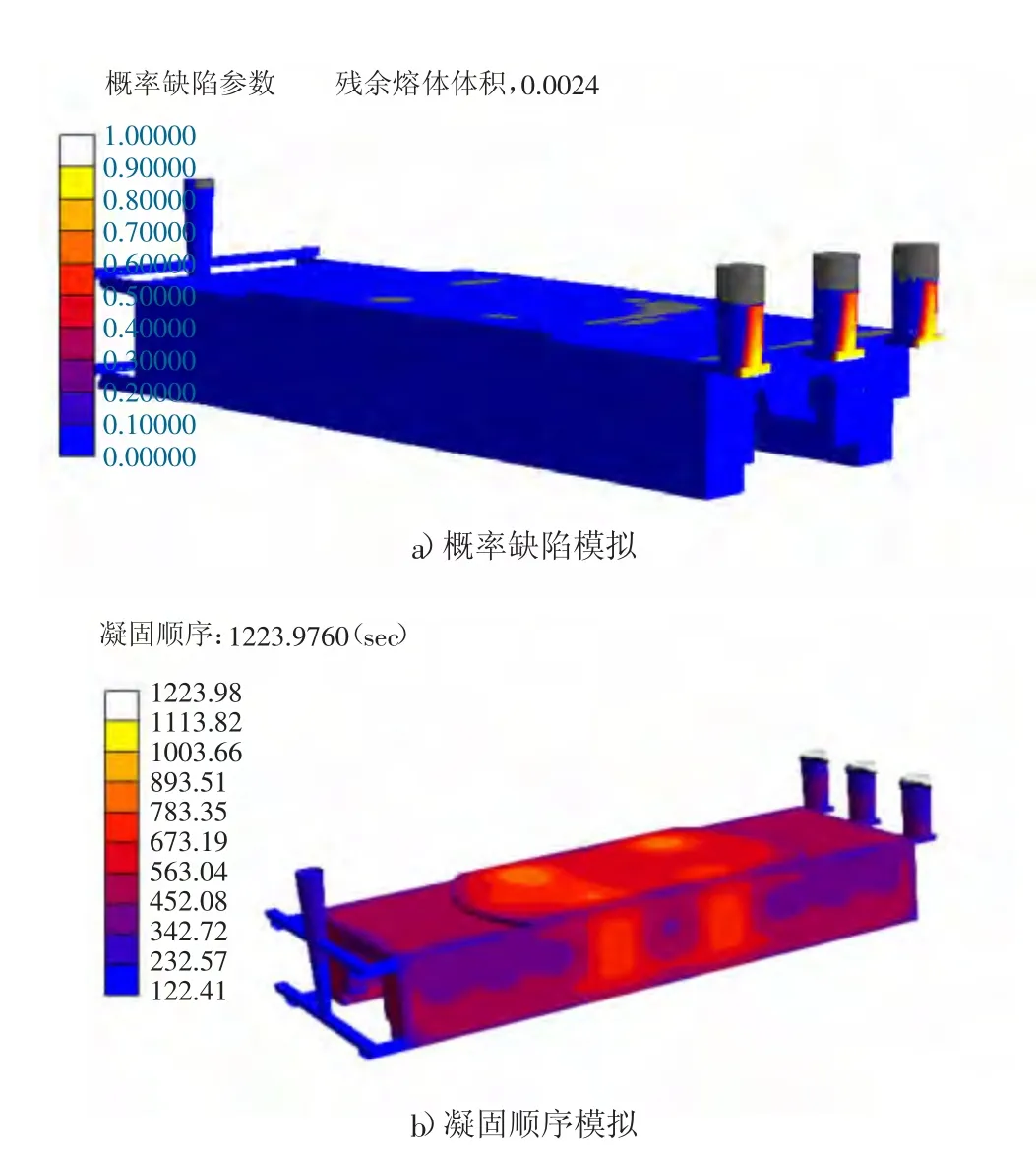

采用Anycasting 進行數值與模擬分析[5],模擬結果如圖5 和圖6 所示。從底注式傾斜澆注系統方案來看,此方案與設想中傾斜澆注充填效果一樣,整個充型過程較為平穩,沒有發現金屬液的飛濺、卷氣現象,總體充型效果良好。從凝固順序來看,鑄件在壁厚處出現熱節,因此需要對底注式傾斜澆注系統方案進行進一步的優化。

圖5 凝固順序模擬

圖6 概率缺陷參數模擬

3.2 底注式傾斜澆注系統工藝優化

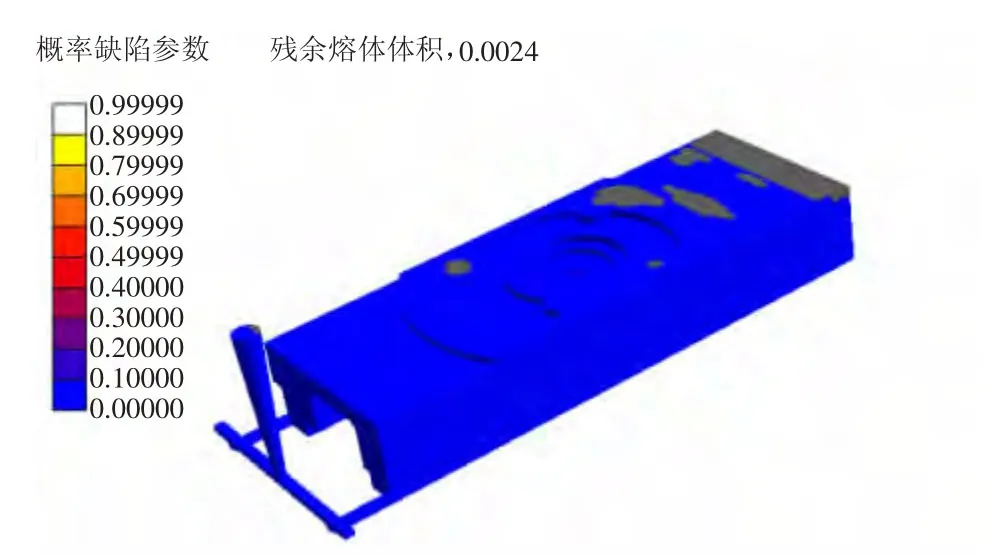

由圖6 可知,此方案產生缺陷主要集中于澆注位置最高處,工藝優化主要分為兩個方面:第一是通過開設冒口,消除鑄件收縮缺陷;第二是通過控制澆注時鑄件在型腔中的凝固順序,來實現關鍵部位先行凝固從而得到補縮,消除關鍵部位的缺陷。該回轉盤是鑄鐵件,在圖5 和圖6 中可看到,金屬液在鑄件底部和靠近澆注系統腔內凝固比較慢,為使鑄件能夠從上到下順序凝固,設計優化方案為:

1)將底注式傾斜澆注系統改為階梯式傾斜澆注系統,如圖7 所示。階梯澆注充填順序是直澆道落下的液體金屬先從底部進入型腔,之后隨著液面的上升到第二層內澆道的時候,余下金屬液就全部從第二層內澆口進入型腔。此時底部內澆道附近導軌部分因為沒有新的熱的液體金屬流入,就先開始冷卻結晶,這樣就達到底部導軌先結晶,減少了此處過熱時間,此處組織性能就更易得到保證;而右邊頂部最后結晶的凝固順序,渣、氣體就更易于從右邊頂部排出。此外,此階梯澆注充填阻力小而平穩,流道較短,采用鑲塊也便于造型,并且澆口切割痕跡在加工面的端面,方便去除;砂芯安放穩固,鑄件出品率也高。

2)在鑄件右側最高處設置冒口,考慮到鑄件加工完成后機床加工難易程度,以及節約材料等方面考慮,最終決定采用3 個明冒口。根據灰鑄鐵的成型特性,其體積收縮率不大,冒口主要是用于排出型腔中的氣體和收集液流前沿夾渣物或氧化的金屬液,因此體積無需過大,優化后的澆注系統如圖7所示。

圖7 階梯式傾斜澆注系統及冒口放置位置

3.3 第一次優化數值模擬與分析

由優化方案知,零件的凝固順序均勻,整體缺陷集中出現在冒口處,有利于保證鑄件整體質量。由圖8 知在鑄件較厚處螺孔附近較大概率出現熱節,由此可能產生缺陷,因此在此部位設置冷鐵,使得該處金屬液受到激冷作用,減少缺陷形成,還可細化該處晶粒尺寸,增加鑄件后續加工的螺孔強度。

圖8 第一次優化方案模擬結果

3.4 第二次優化數值模擬與分析

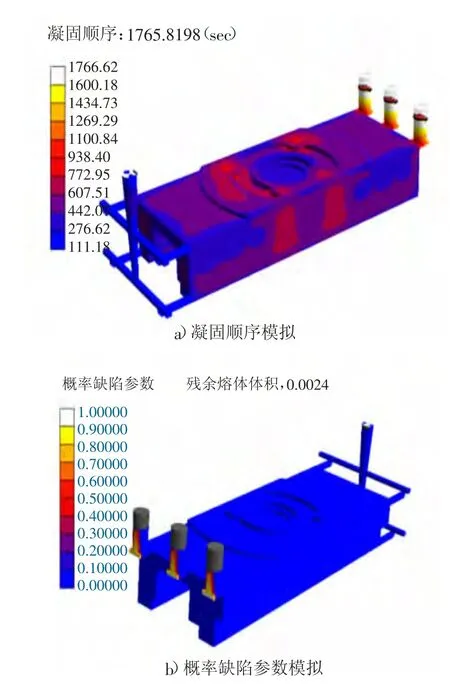

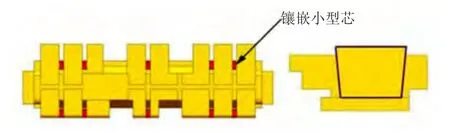

為了保證頂部熱節附近待加工螺孔結晶質量,本次優化采用冷鐵作二次優化,冷鐵使用鑄鐵制成,冷鐵的放置如圖9 所示,此冷鐵位置為螺紋孔位置,可提高此處螺紋孔的強度。模擬結果如圖10所示,根據模擬結果可知,出現熱節情況得到明顯的改善,并且鑄件表面并無明顯缺陷,收縮熱節轉移至冒口處,滿足鑄件的質量要求。

圖9 冷鐵放置位置示意圖

圖10 模擬凝固順序及概率缺陷參數

對三維模型進行稱量,鑄件質量為174.45 kg,澆注系統質量為85.25 kg,冒口質量為9.8 kg,由鑄件工藝出品率公式[6]:

4 砂芯設計

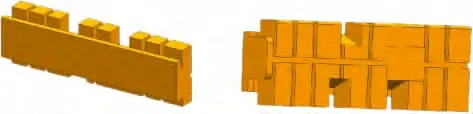

鑄件的特點為長方形,綜合分析了鑄件內外部形狀,確定可采用多砂芯鑲嵌而成,由于鑲嵌小型芯較小,為保證鑲嵌小型芯的定位及固定,可使用鋼針插接及黏接劑進行型芯拼接固定,防止移位。主砂芯如圖11 所示;在圖12 中所示陰影區域示例均采用小型芯進行粘接鑲嵌而成。最終得到組合砂芯如圖13 所示,圖示區域為鑲嵌小型芯。由主型芯加小方塊型芯拼接而成;砂芯兩端進行加長,以便于固定在砂型中,避免在澆注過程中,砂芯出現漂浮。為了保證砂芯在制造、運輸、裝配和澆注過程中不變形、不開裂或折斷,芯骨框架采用三根空心薄鋼管焊接成品字形,并在管壁上加工出多個孔,作為芯撐及排氣通道并減少砂型重量,芯骨結構形狀如圖14 所示。此方案所需芯盒較少,有利于保證精度。

圖11 主砂芯

圖12 小型芯鑲嵌成型

圖13 組合砂芯

圖14 芯骨結構

4 結論

1)針對單件小批量生產的回轉盤采用砂型鑄造的鑄造方法,得到了一套完整合理的鑄造工藝方案,采用樹脂砂冷芯盒精密組芯進行造型,得到較高精度的零件;其次為保證砂芯在搬運、合箱及澆注過程中的便捷性、安全性,采用了砂箱及芯骨的設計;

2)內澆道設置于回轉盤鑄件長度方向一端的側面底部和頂部表面處,采用階梯澆注并結合傾斜澆注的方式,易于保證充填平穩及減少底部燕尾導滑處過熱;在頂部最高處的加工面處設置冒口,安置冷鐵等工藝措施以減少鑄件缺陷,有效地保證了燕尾導滑面及大平面重要位置的質量要求;

3)運用Anycasting 模擬仿真軟件對其充型過程、凝固過程和收縮缺陷進行模擬分析及方案改進,確定了設計方案的有效性和正確性,鑄造出品率高,降低了鑄造生產成本,提高了生產效率。