立式蝸殼泵軸承-轉子系統瞬態動力學響應研究

劉 棟,劉子凌,張亞玲,王穎澤

(江蘇大學 能源與動力工程學院,江蘇鎮江 212013)

0 引言

大型立式蝸殼泵普遍存在振動大、噪聲高的問題,轉子-軸承系統作為泵的核心部件,是確保泵穩定運行的關鍵[1-2]。立式蝸殼泵的穩定運行與轉子-軸承耦合系統的工作狀態密切相關,如導軸承油膜力、轉子振幅、變形等[3-4]。分析大型立式蝸殼泵的軸承-轉子系統的動力學特性十分必要。

目前,在導軸承靜特性研究方面,王鵬朝對可傾瓦軸承的油膜進行分析,研究了進油壓力、轉速等對油膜壓力分布的影響[5]。XIE 等[6]考慮了油膜和軸瓦的相互作用,通過流固耦合對核主泵內第一回路水導軸承進行分析,研究了轉速、偏心率、油膜厚度等對油膜壓力分布的影響。

在軸承-轉子系統的振動、軸心軌跡、動特性系數等方面,XIE等[7]計算了軸承-轉子系統固有頻率及振型并分析關鍵點振動幅度,研究了軸承結構參數對轉子穩定性的影響。SHI等[8]建立了考慮非線性油膜力的轉子模型,通過數值分析研究了轉子不平衡量、間隙、軸承長度對軸心軌跡的影響規律。劉楊等[9]基于非線性有限元方法,驗證了滑動軸承油膜力模型的準確性,結果表明振動頻率以高倍頻為主頻,油膜振蕩特征表現出滯后特征。李元生等[10]提出動態求解方法,研究了軸承間隙和長度、潤滑油黏度對滑動軸承動力系數的影響。

在泵的軸承-轉子系統穩定性研究方面,蔣小平建立了高壓多級泵轉子有限元模型,根據坎貝爾條件求解水潤滑軸承的動特性系數,通過臨界轉速、對數衰減率、突加激勵下的瞬態響應確定水潤滑軸承-轉子系統是穩定的剛性系統[11-12]。余四平分析了高速離心泵徑向滑動軸承靜、動特性,從轉子-軸承簡化模型的失穩轉速變化角度對其穩定性進行了分析[13]。馮琦[14]對多級泵轉子系統進行瞬態計算,結果表明了口環密封力能增強轉子穩定性。胡倩瀾[15]建立了反滲透海水淡化高壓泵的轉子模型,計算了轉子系統的臨界轉速,結果表明隨著葉輪級數增加,轉子系統臨界轉速降低。

目前,與泵的軸承-轉子系統動力學分析相關的研究,通常不考慮徑向力的變化,有關徑向力脈動對泵轉子運行穩定性的研究較少。針對上述問題,本文利用數值模擬計算了葉輪內流體的激勵力,建立了泵的軸承-轉子模型,對“濕態”下軸承-轉子系統進行瞬態計算,獲得軸承的油膜壓力分布的變化規律,計算軸承與葉輪處的振動位移,分析軸承性能與立式蝸殼泵轉子系統運行狀態,相關研究將有助于提升立式蝸殼泵的運行穩定性。

1 立式蝸殼泵軸承-轉子系統模型

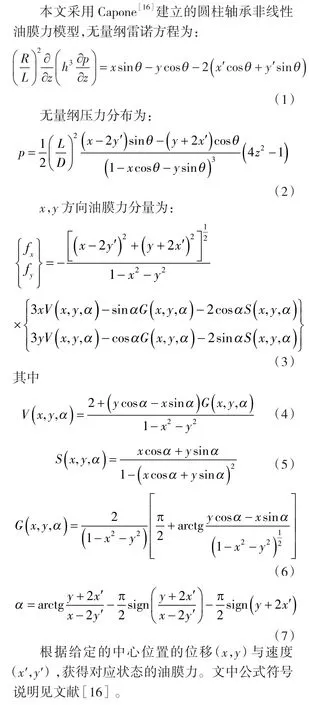

1.1 導軸承油膜力模型

1.2 立式蝸殼泵轉子模型

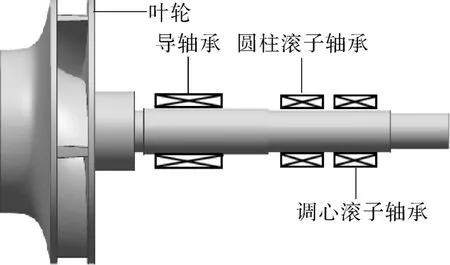

本文研究的立式蝸殼泵為雙支承懸臂結構,轉子結構主要包括葉輪和泵軸兩部分,泵軸總長2 339 mm,軸承跨距750 mm。轉子系統的實體模型如圖1所示,一維梁單元模型如圖2所示。

圖1 立式蝸殼泵轉子三維模型Fig.1 3D model of vertical volute pump rotor

采用COMSOL軟件的“梁轉子與液體動壓軸承”模塊對立式蝸殼泵軸承-轉子系統模擬計算。將泵軸離散為9個節點,8個軸段單元。根據轉子軸徑大小設置轉子橫截面,泵軸材料為40Cr,楊氏模量為2.11×1011N/m,泊松比為0.277,密度為7.87×103kg/m3。葉輪位于節點1處,質量為2 142 kg,直徑慣性矩為 341.94 kg·m3,極慣性矩為555.33 kg·m3,質心偏心距為 1×10-5m。導軸承位于節點5處,導軸承主要參數見表1。滾動軸承位于節點7處,其剛度為3.92×109N/m,阻尼為4.42×105N·s/m。

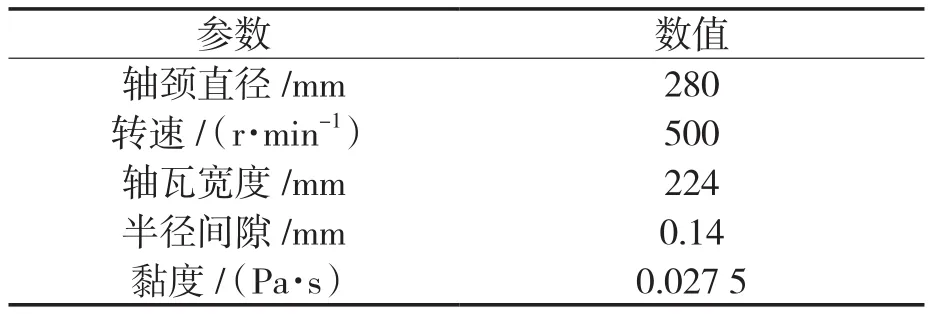

表1 導軸承主要參數Tab.1 Main parameters of guide bearing

2 立式蝸殼泵轉子系統瞬態響應分析

2.1 徑向力計算

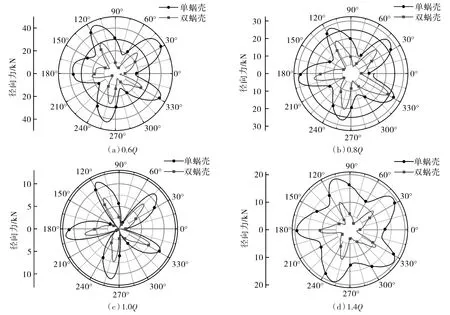

泵在運行過程中,葉輪徑向力波動的主要原因是動靜干涉作用[17]。為掌握不同工況下葉輪承受力分布規律,本文通過計算泵內部流場,獲得了不同工況下的徑向力分布如圖3所示。不同工況下的葉輪徑向力均呈現出5個峰值,每個峰值都在葉片經過隔舌時產生。對比單、雙蝸殼泵的徑向力可以看出,雙蝸殼結構顯著地減小了徑向力。當偏離設計工況點時,葉輪所受的徑向力顯著增大,0.6Q工況下的徑向力是設計工況的10倍。

圖3 不同工況下徑向力分布Fig.3 Radial force distribution under different working conditions

2.2 軸承-轉子系統瞬態響應分析

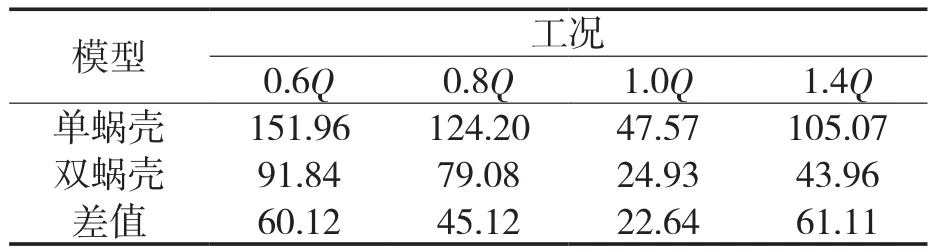

為研究蝸殼結構對轉子系統振動特性的影響,本文將葉輪所受的徑向力加載到轉子系統上進行瞬態響應計算。軸承振動峰對峰值的計算結果見表2,隨著偏離設計工況,軸承振動峰對峰值逐漸增加。設計工況下,雙蝸殼模型泵的軸承振動峰對峰值為24.93 μm;0.6Q工況時振動峰對峰值最大,數值為91.84 μm。與單蝸殼相比,雙蝸殼在各個工況下振動峰對峰值均明顯減小,尤其遠離設計工況的0.6Q和1.4Q下,振動峰對峰值分別降低了60.12,61.11 μm。根據API610標準,立式泵在軸承處振動峰對峰值應小于100 μm,表2計算結果表明,單蝸殼立式蝸殼泵在0.6Q,0.8Q和1.4Q工況下,振動峰對峰值已經超出標準規定數值。采用雙蝸殼結構后,本文研究的4個工況均滿足API標準的要求。

表2 軸承振動峰對峰值對比Tab.2 Comparison of bearing vibration peak to peak value mm

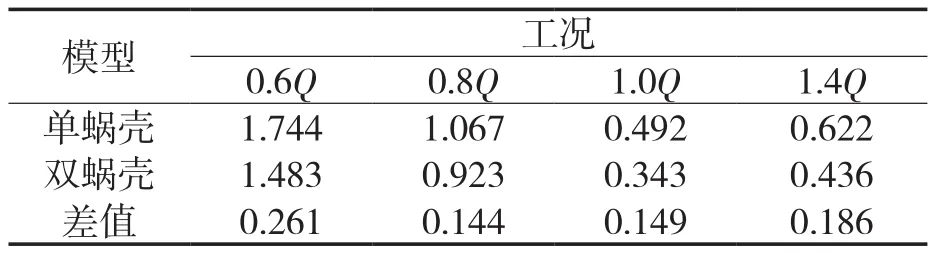

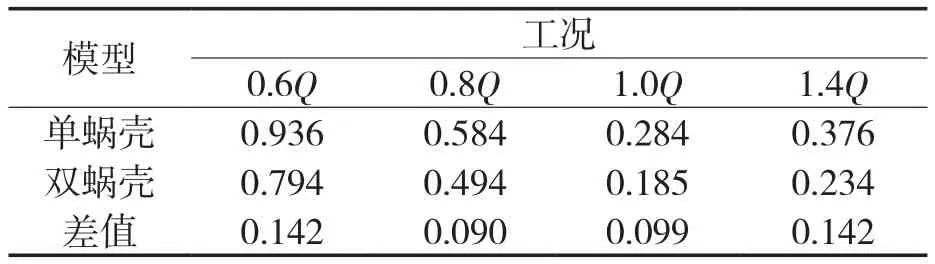

表3,4分別為不同工況下葉輪振動的峰對峰值和總位移最大值。雙蝸殼模型在葉輪處振動峰對峰值明顯小于單蝸殼模型的計算結果,越偏離設計工況點,2個模型的計算差異越明顯,在0.6Q工況下,兩者差值為0.261 mm。葉輪的總位移最大值表示了葉輪的偏心程度,不論采用單蝸殼還是雙蝸殼,在0.6Q工況下,葉輪的總位移值均大于其他工況。與單蝸殼相比,各個工況下,雙蝸殼泵的葉輪總位移最大值都明顯減小,在0.6Q和1.4Q下減小最顯著,分別減小了15.2%和37.8%。

表3 葉輪處振動峰對峰值對比Tab.3 Comparison of vibration peak to peak value on impeller mm

表4 葉輪處總位移最大值對比Tab.4 Comparison of the maximum total displacement of impeller mm

2.3 軸承-轉子瞬態響應分析

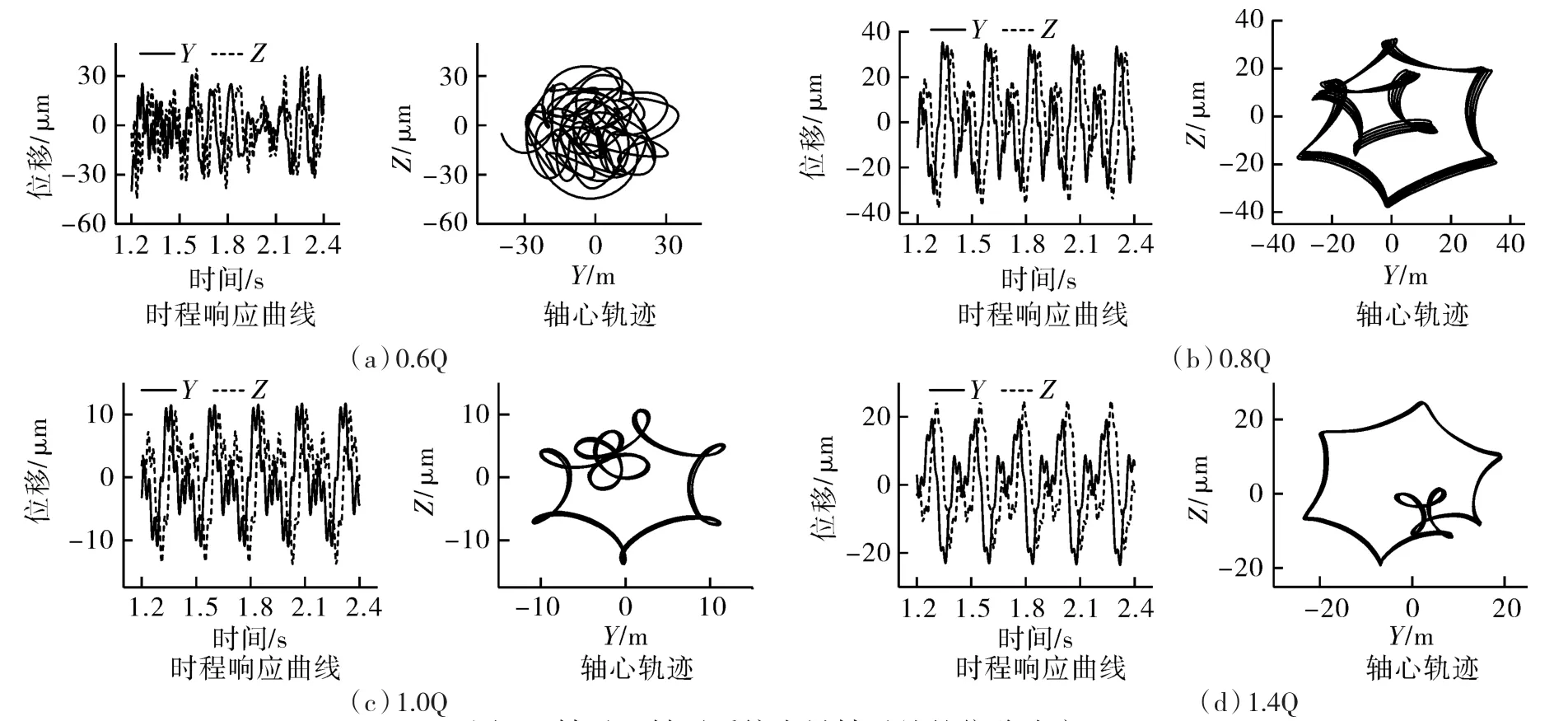

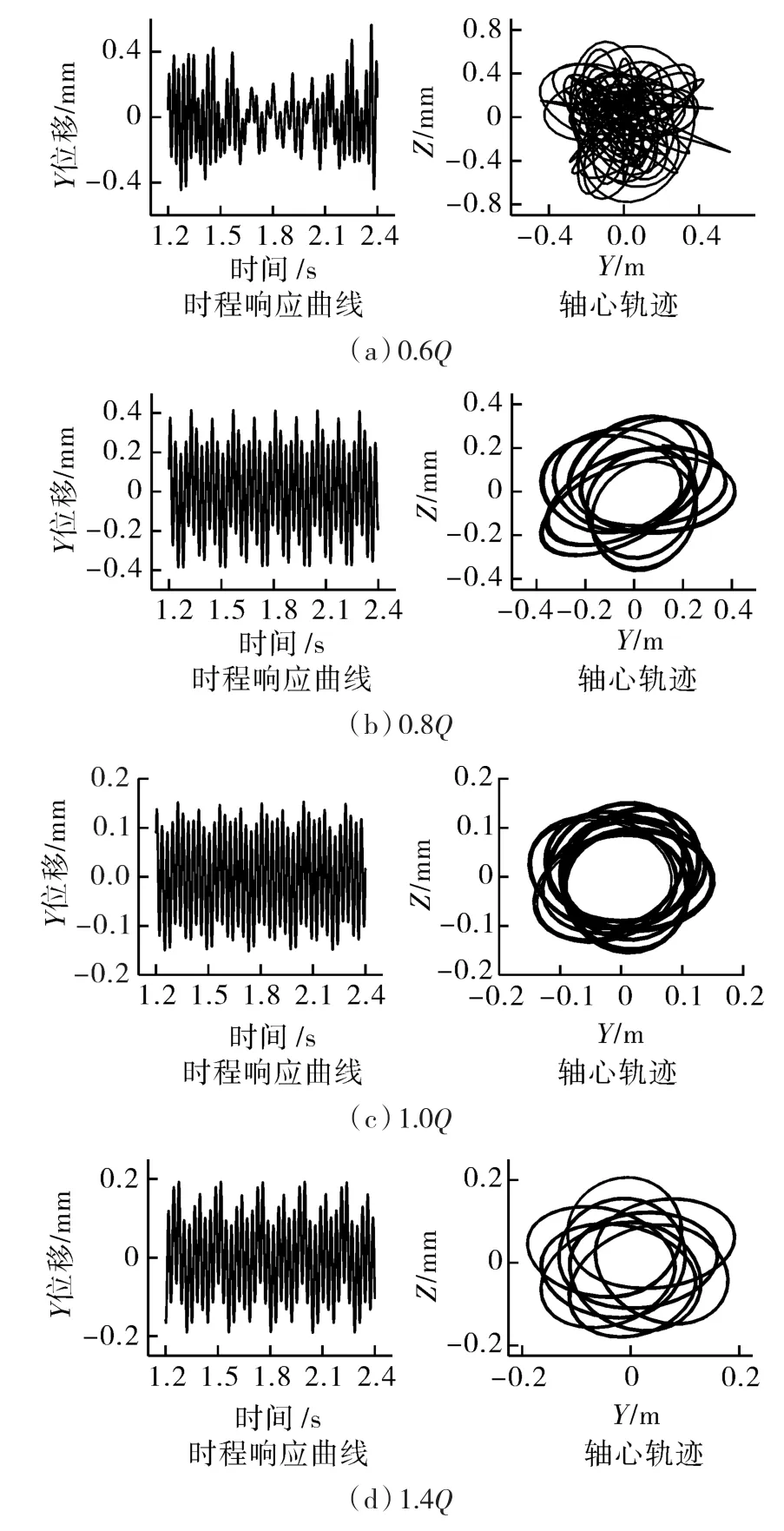

圖4示出不同工況下,雙蝸殼模型的軸承-轉子系統在導軸承處的位移響應,由圖可以看出,Y,Z方向振動位移呈現出周期性變化規律,由于油膜的半速渦動,導致2個方向上的振動周期是轉子旋轉周期的2倍。各個工況下,Y與Z方向峰對峰值不同,流量從0.6Q至1.4Q變化時,單方向峰對峰最大值分別為 91.84,79.08,24.93,43.96 μm。由此可見,峰對峰值的大小與徑向力密切相關。

圖4 軸承-轉子系統在導軸承處的位移響應Fig.4 Displacement response of bearing-rotor system at the guide bearing

隨著偏離設計工況,振動的峰對峰值增大。由于0.6Q工況下葉輪承受的徑向力較大且分布不規則,導致軸承處的軸心軌跡非常紊亂,出現轉子-軸承系統運行不穩定的現象。對比其他工況,軸心軌跡在設計工況下最穩定,徑向振動位移最小、幅值最小。偏離設計工況越多,軸心軌跡越不穩定,徑向振動位移越大、幅值越大。除0.6Q以外工況下的軸心軌跡呈現內外五角形狀,出現10個峰值,因為葉輪承受的徑向力在一個旋轉周期內出現了5個峰值,軸心軌跡振動幅值對應徑向力的峰值。由于徑向力達到峰值,致使軸心偏移量變大,使得單側油膜變薄,軸承油膜的承載力增大。

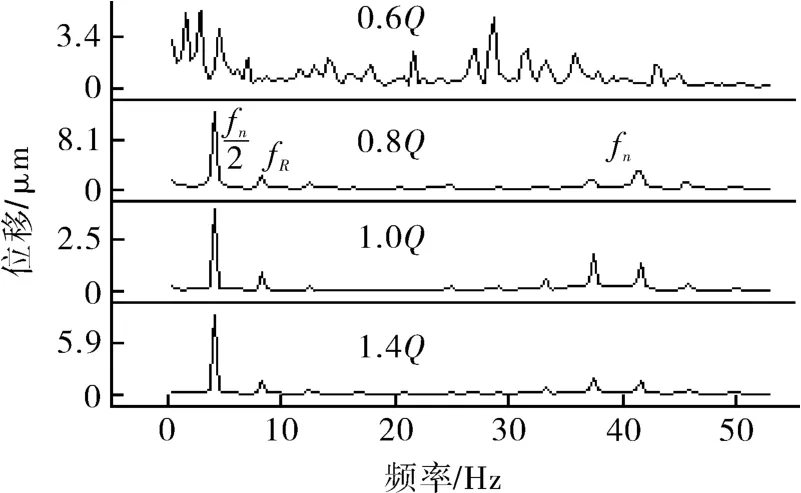

圖5示出不同工況下,轉子系統在導軸承處的位移頻譜圖。在0.6Q工況時,振動頻率成分較為復雜,其他工況下振動頻率成分包括半頻、軸頻和葉頻,其中半頻幅值最大,而軸頻和葉頻表現不明顯,表明不同工況下軸承處的振動以軸承自身的半頻振動為主。

圖5 軸承-轉子系統在導軸承處的位移頻譜Fig.5 Displacement spectrum diagram of bearing-rotor system at the guide bearing

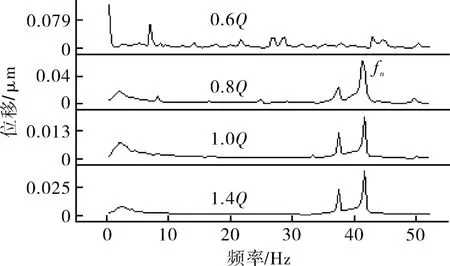

圖6示出不同工況下的葉輪位移響應,圖7示出不同工況下,轉子系統在葉輪處的位移頻譜。受徑向力影響,葉輪振動位移規律與徑向力規律相近,在每個旋轉周期內存在5個次高峰。葉輪振動位移在不同工況下表現出明顯的差別,振動峰對峰值在0.6Q下最大,達到1.483 mm,位移最大值為0.794 mm。設計工況下,葉輪振動峰對峰值為0.343 mm,位移最大值為0.185 mm。從葉輪振動的頻譜可以看出,葉頻幅值最大,半頻、軸頻幅值較小,根據振動位移和頻譜分析,葉輪振動主要受葉輪處激勵力影響,葉輪振動規律與徑向力的分布規律相關,呈現出周期性的5個峰值數。與導軸承處的振動位移相比,葉輪振動位移更大。導軸承主要承受徑向力,轉子在導軸承處的振動位移最小,遠離導軸承,振動位移增加。設計工況下,徑向振動位移最小、幅值最小,偏離設計工況越大,徑向振動位移越大、幅值越大。

圖6 軸承-轉子系統在葉輪處的位移響應Fig.6 Displacement response of bearing-rotor system at the impeller

圖7 軸承-轉子系統在葉輪處的位移頻譜Fig.7 Displacement spectrum diagram of bearing-rotor system at the impeller

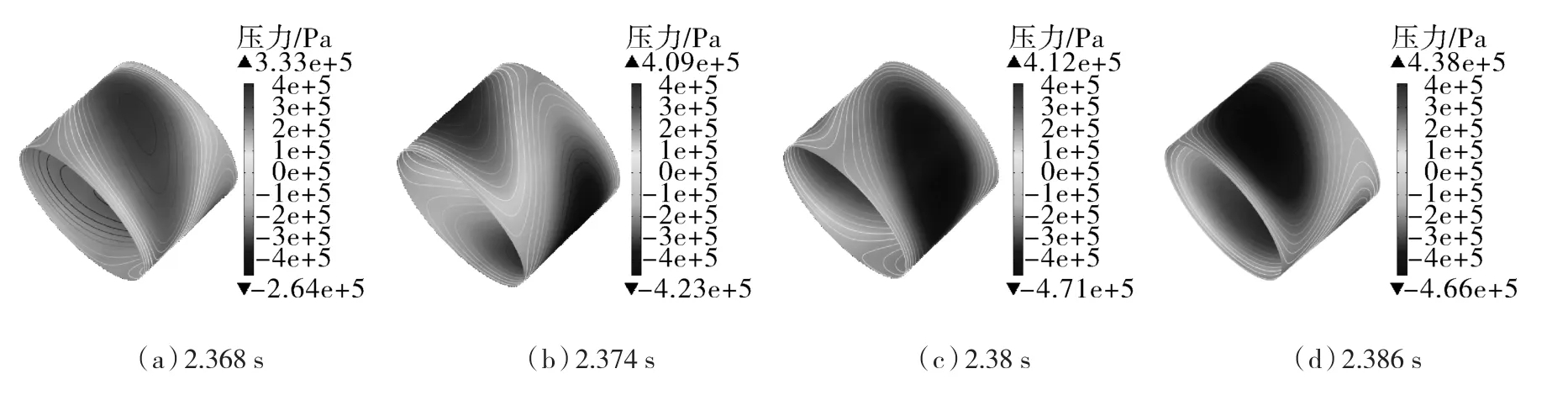

針對立式蝸殼泵轉子系統在0.6Q工況下的運行不穩定,通過對比0.6Q和設計工況下軸承的油膜分布,探討轉子系統在0.6Q工況下運行不穩定的機理。瞬態油膜壓力分布存在正壓區和負壓區,其中正壓區主要承受外部載荷。圖8示出設計工況下導軸承的油膜壓力分布,由圖可以看出,從2.368~2.386 s,油膜壓力承載區的中心近乎處于軸承中心,呈現規律性的橢圓形狀,承載面積大,壓力梯度大,隨著轉子的轉動,油膜始終處于穩定的雙油楔分布狀態,高、低壓區域沿周向逆時針移動,轉子系統運行穩定。

圖8 設計工況下導軸承油膜壓力分布Fig.8 Pressure distribution of the oil film in guide bearing under design condition

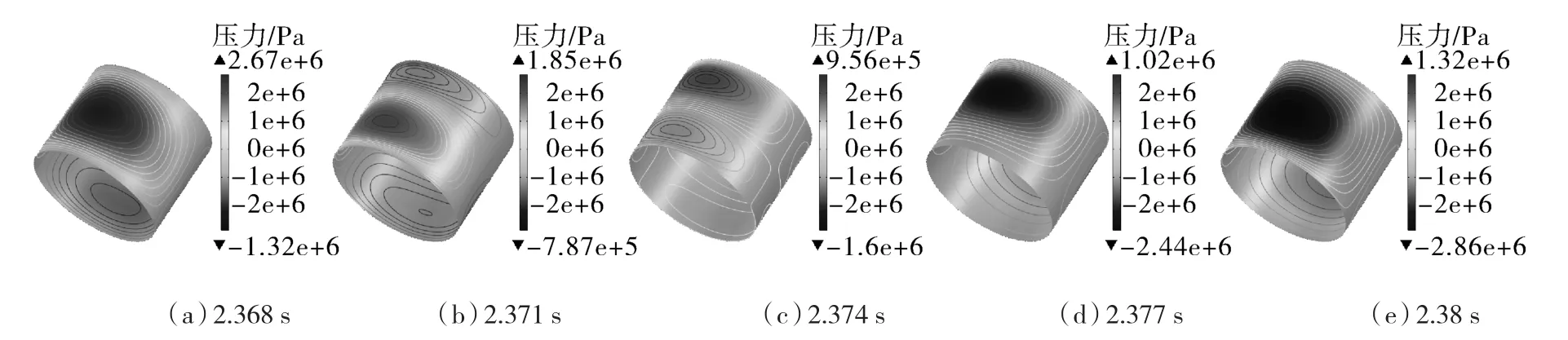

圖9示出0.6Q工況下油膜的壓力分布。由圖可以看出,從2.368~2.38 s,葉片旋轉36°,即轉子轉動1/10個周期,油膜呈雙油楔和四油楔分布。隨著轉子的轉動和徑向力的變化,高壓區沿圓周方向逆時針移動。在移動的過程中,由于徑向力過大,導致油膜狀態不穩定。從3.368~3.371 s,高壓區的壓力中心位置沿軸向下移,低壓區的壓力中心位置沿軸向上移,并在高壓區的軸向上方出現次低壓區,低壓區的軸向下方出現次高壓區。高壓區最高壓力值減小,壓力承載區面積減小,壓力梯度減小,軸承承載力減小,油膜狀態發生變化,出現扁長的四油楔分布。從2.371~2.374 s,次低壓區的中心位置沿軸向下移;次高壓區的中心位置沿軸向上移,最高壓力值增大,壓力承載區面積增大;高壓區的中心位置沿軸向下移,最高壓力值減小,壓力承載區面積減小,逐漸形成高壓區與次高壓區最高壓力值、壓力承載區面積相近的四油楔分布。從2.374~2.377 s,次高壓區的中心位置沿軸向上移,最高壓力值增大,壓力承載區面積增大,壓力梯度增大,軸承承載力增加,形成新的高壓區域,成為主要壓力承載區域,油膜由四油楔分布逐漸轉變為雙油楔分布。從2.377~2.38 s,高壓區的中心位置繼續沿軸向上移,最高壓力值增大,壓力承載區面積增大,壓力梯度增大,軸承承載力增大。壓力承載區呈現橢圓形狀并近乎處于軸承的中心,油膜趨于穩定。

圖9 0.6Q工況下導軸承油膜壓力分布Fig.9 Pressure distribution of the oil film in guide bearing under 0.6Q condition

與設計工況下對應時刻的油膜相比,小流量工況下,軸承油膜處于雙油楔和四油楔的交替變化中,導致了油膜分布不穩定。四油楔狀態下,油膜壓力承載區的中心嚴重偏離軸承中心,出現兩個對稱的高壓中心和低壓中心,壓力承載區呈扁長形狀,承載面積小,抗干擾能力差,導致轉子系統運行不穩定。

3 結論

(1)葉輪與蝸殼的動靜干涉作用對徑向力影響較大,采用雙蝸殼結構后,徑向力明顯減小,轉子在軸承處的振動峰對峰值和總位移最大值均顯著減小。葉輪的振動峰對峰值與總位移最大值在非設計工況下均有顯著降低。

(2)不同工況下,轉子的振動位移分量都表現出明顯的周期性,轉子在導軸承處的振動周期是轉子旋轉周期的2倍。葉輪振動周期與轉子旋轉周期一致;隨著偏離設計工況點,轉子的振動峰對峰值和位移最大值均有所增加。

(3)小流量工況下,導軸承油膜處于雙油楔和四油楔交替變化中,四油楔油膜的出現是轉子系統運行不穩定的主要原因。