柴油機超低排放后處理系統及催化劑的研發探討

陶漢國,徐富強,汪利峰,王計廣

(1.中國汽車技術研究中心有限公司,北京 300300;2.惠州市瑞合環保科技有限公司,廣東 惠州 516025)

柴油機在道路和非道路應用上都是我國重要的動力源。但是柴油機的高排放也成為近年來大氣污染治理中的熱點話題,尤其是高濃度氮氧化物(NOx)和高濃度顆粒物的排放[1,2]。隨著國六排放標準的實施,柴油機排放的NOx和顆粒物(PM/PN)將得到很大程度的控制。盡管如此,柴油機的超標排放問題仍然較嚴重,NOx的排放限值會進一步加嚴。現有的國六系統在技術上面臨著很大挑戰。本文就未來后處理系統的演變和催化劑的開發進行討論。

1 后處理系統的變化

在國六排放標準實施之前,發動機的排放控制主要集中在NOx上,因此主要采用了非廢氣再循環路線(非EGR)以降低尾氣排放中的一氧化碳(CO)、碳氫化合物(HC)和PM,然后利用選擇性催化還原(SCR)技術來處理NOx,也有學者提出過利用廢氣再循環(EGR)路線達到排放和油耗的平衡[3]。在國四和國五排放標準中,由于柴油中硫的含量居高不下,并且對NOx限值要求不是很嚴苛,因此SCR 催化劑基本采用了耐硫性高的V-W-TiO2催化劑。在國六排放標準實施后,為了滿足顆粒物排放的要求,顆粒物捕集器(DPF)的使用成為必然選擇,同時由于NOx限值的進一步降低,需要采用高效的銅基分子篩SCR(Cu-SCR)催化技術,因此能滿足國六排放標準的后處理技術路線為氧化型催化轉化器(DOC)+DPF+Cu-SCR+氨逃逸催化器(ASC)。

美國和歐洲的機動車污染物排放標準傾向于繼續降低NOx的排放限值。我國也已開始討論高效SCR 路線和國六排放標準之后的排放限值。因此,繼續降低發動機排溫、提高發動機的原機NOx排放和降低NOx限值將是未來發動機及排放限值的發展方向。

目前SCR 系統中使用的還原劑為尿素分解生成的氨氣。尿素分解需要的溫度在180℃以上,溫度較低時噴射大量尿素溶液會導致尿素結晶,造成噴嘴堵塞等問題[4]。因此,目前的噴射溫度基本設置在200℃左右(SCR 的進口溫度)。這意味著200℃以下的排放區域存在著沒有還原劑無法控制NOx排放的風險。所以想要達到未來的超低排放目標,控制200℃以下的排放區域是關鍵。很多企業及院校對未來的后處理技術路線進行了研究,如天納克針對前級SCR 系統進行了模擬計算,證明了前級SCR 路線可以有效降低NOx排放[5]。

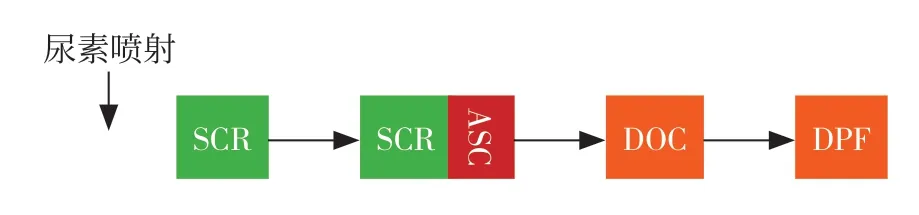

從發動機的控制角度來看,如何做好熱管理是關鍵;從后處理系統和催化劑角度來看,如何將SCR 放在排溫較高的位置是解決NOx排放控制的關鍵。由于存在熱損失和系統熱容,發動機從渦輪增壓器的出口到消音器的出口,溫度一直在下降。因此需要將SCR 盡可能布置在靠近渦輪增壓器的位置,盡量利用發動機排放的熱量。如圖1 所示,系統的布置變成SCR+SCR/ASC+DOC+DPF。由于NOx在DOC 之前基本全部被還原,所以沒有多余的NOx進入DOC 與DPF之中供DPF 的被動再生。而且盡管SCR 進口溫度的提高,有助于達到NOx排放要求,但是DPF 無法進行被動再生。因此,系統的再生頻率會有所提高,隨之將帶來油耗偏高、系統貴金屬濃度偏高的問題。

圖1 SCR+DOC+DPF 系統

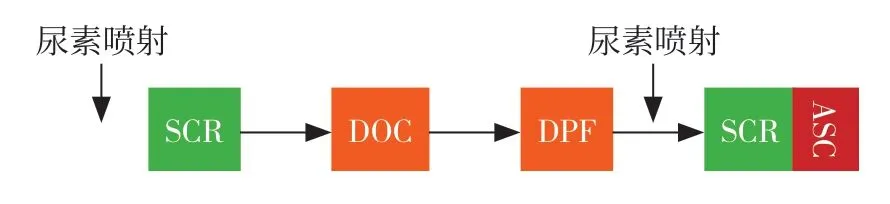

系統需要平衡低溫區域NOx排放、高溫區域NOx排放和DPF 的被動再生三者之間的關系。所以考慮將一部分SCR 催化劑布置在發動機出口處,另一部分SCR 催化劑布置在DPF 下游,因此系統的布置為SCR+DOC+DPF+SCR/ASC(見圖2)。其中,前置的SCR負責控制低溫區域的NOx排放,DPF 后的SCR 負責高溫區域的NOx排放。發動機原排的低溫區域的NOx在進入DOC 前被SCR 還原,但是高溫區域的NOx排放不受影響,NOx進入DOC,部分被氧化成NO2,使得DPF 的被動再生功能不受影響。從理論上來看,這套方案可以很好地平衡低溫區域NOx排放、高溫區域NOx排放控制和DPF 的被動再生三者之間的關系。

圖2 SCR+DOC+DPF+SCR 系統

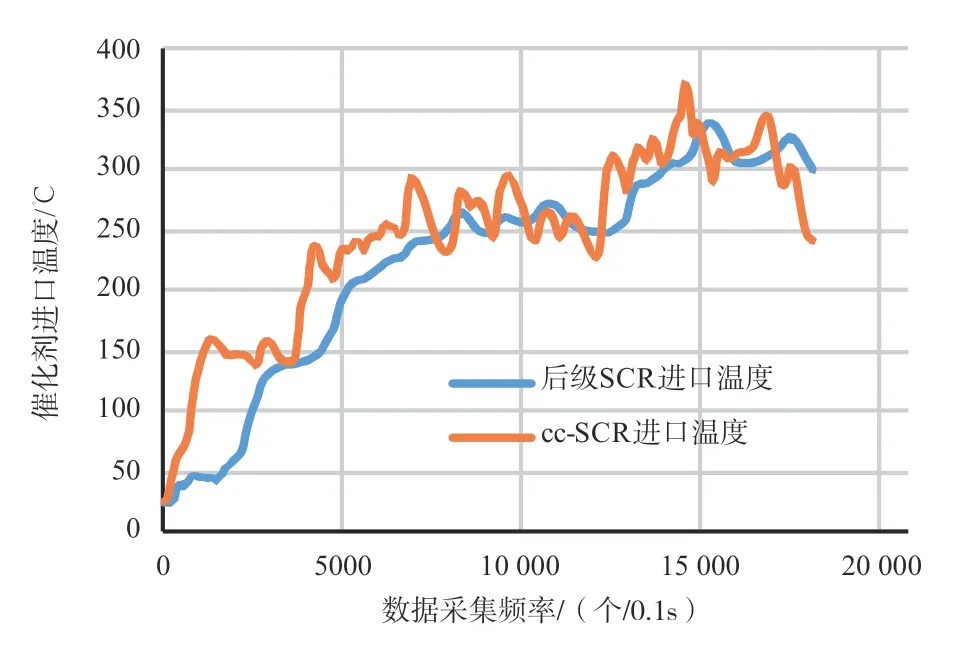

以國內某3.0L 國六柴油機的排放為例,圖3 為冷態世界統一瞬態循環(WHTC)的溫度示意圖。正常的國六系統為DOC+催化型顆粒捕集器(CSF)+SCR+SCR/ASC,200s 之前SCR 的進口溫度一直低于100℃,400s 之前進口溫度也一直低于150℃。即使利用SCR 里面的氨存儲進行SCR 反應,但是由于400s之前的溫度太低,SCR 的效率在60%以下。如果使用SCR+DOC+CSF+SCR/ASC 的路線,前級SCR 的溫度可以得到很大程度的改善。100s 之前溫度低于150℃,但是100—400s 時的溫度在150℃左右,400—600s 時的溫度在200℃以上。因此,可以利用前級SCR 中的氨存儲來改善100—400s 時的NOx排放濃度,利用尿素噴射來改善400—600s 時的NOx排放濃度,利用后級SCR 來處理600s 之后的NOx排放深度,從而全面控制NOx排放。

圖3 國六發動機和后處理的冷態WHTC 溫度

2 前置SCR 的開發

前文所述,SCR+DOC+DPF+SCR/ASC 系統可很好地平衡低溫區域NOx排放、高溫區域NOx排放、DPF的被動再生三者之間的關系。其中,后級的SCR 和目前執行國六排放標準的SCR 在功能要求上沒有太大的差異,因此后級的SCR 可以考慮沿用目前的催化劑技術。但是前級的SCR 會面臨一些挑戰,如低溫催化性能較高、催化劑進口端面可能會被可溶性有機物(SOF)堵塞、高濃度碳氫的影響等。低溫性能可以通過調整催化劑的配方得到一定程度的提高。本文基于Cu-SCR 催化劑,考慮如何避免進口端面的堵塞和高濃度碳氫的影響。

2.1 進口端面SOF 的堵塞

在執行歐四排放標準的DOC 系統中,偶爾會出現DOC 進口端面被SOF 堵塞的問題。如果將SCR 置于前端對于部分有SOF排放的機型來說也會出現類似堵塞問題。因此要保證前級的SCR 在低溫區域具有降氮氧化物(De-NOx)性能的同時,還要保證其在高溫區域具有一定的氧化性能。因此,最簡單的設計為底層涂敷SCR、表層涂敷DOC 的雙層設計。在低溫氨被表層的DOC 催化劑氧化之前,其和排放的NOx反應,保證了催化劑的低溫SCR 性能。高溫時SOF 和表層的DOC 催化劑發生反應,確保了SOF 不會在進口端面造成堵塞。

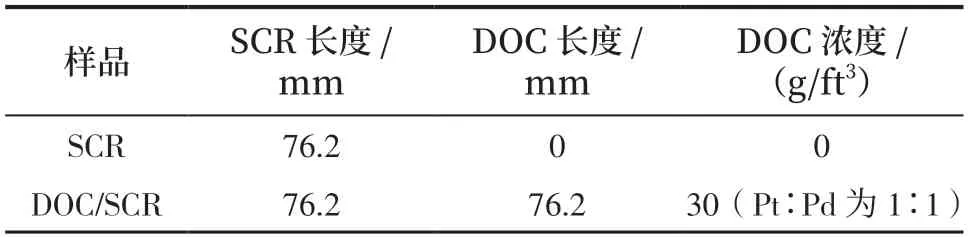

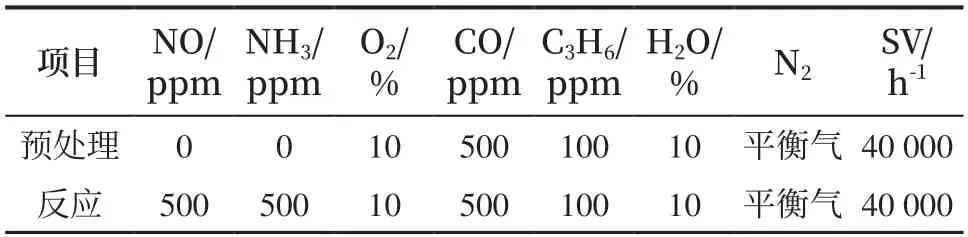

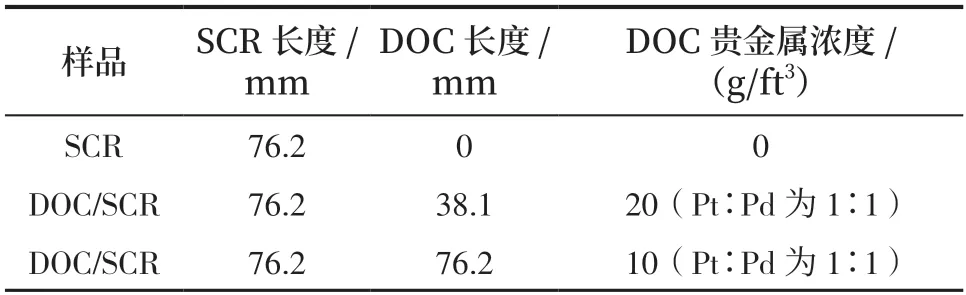

樣品具體設計參數如表1 所示。SCR 為Cu-SCR樣品。DOC/SCR 為在SCR 表面涂敷了貴金屬涂層的催化劑。利用直徑為25.4mm、長度為76.2mm 的樣品進行實驗。底層涂敷SSZ-13 的Cu-SCR,表層涂敷含Pt/Pd 的DOC。實驗的氣體條件如表2 所示。反應的溫度程序如圖4 所示。先將樣品穩定在160℃,然后切換成反應氣體并進行程序升溫,升溫速度控制在10℃/min。

表1 樣品設計

表2 催化劑性能測試的模擬氣體條件

圖4 性能測試的溫度程序

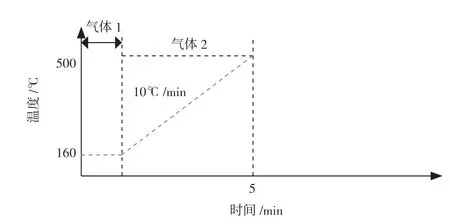

兩個催化劑的SCR 轉化效率(NO 轉化率)如圖5所示,加入溫度小于200℃時,兩者的轉化效率差異不大;溫度為200℃—250℃時,DOC/SCR 的NO 轉化效率較SCR 催化劑略有下降,可能的原因是DOC 的氧化性太強,造成了氨的氧化。

圖5 催化劑的SCR 轉化效率

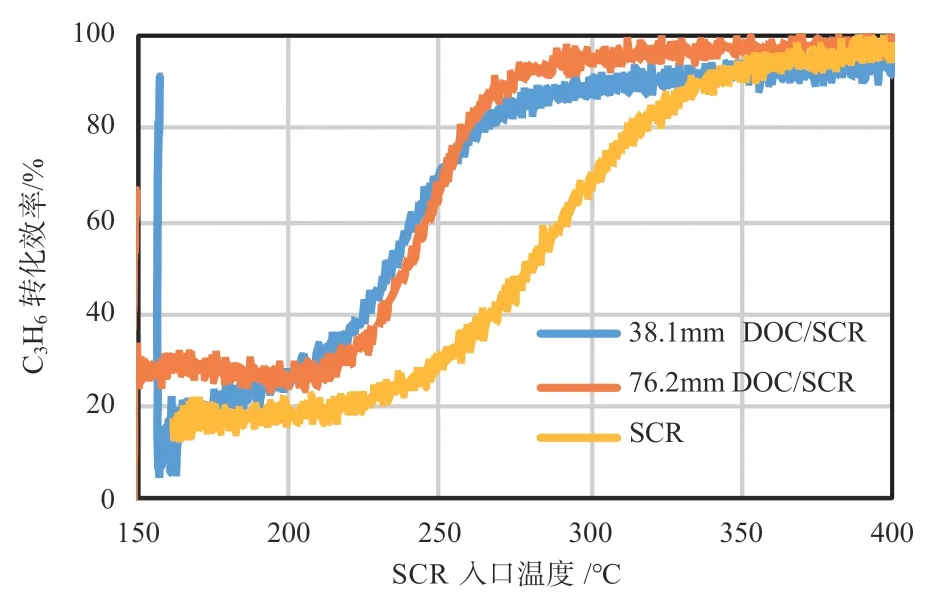

對碳氫的氧化結果如圖6 所示,SCR 催化劑在250℃以下時對C3H6基本沒有氧化性能,但是DOC/SCR催化劑能保證在200℃起燃C3H6。因此可以判斷在SCR 上面涂敷DOC 催化劑既可以保證SCR 效率,也可以保證催化劑的碳氫氧化反應。

圖6 催化劑的DOC 轉化效率

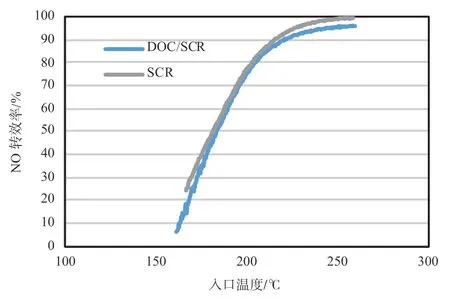

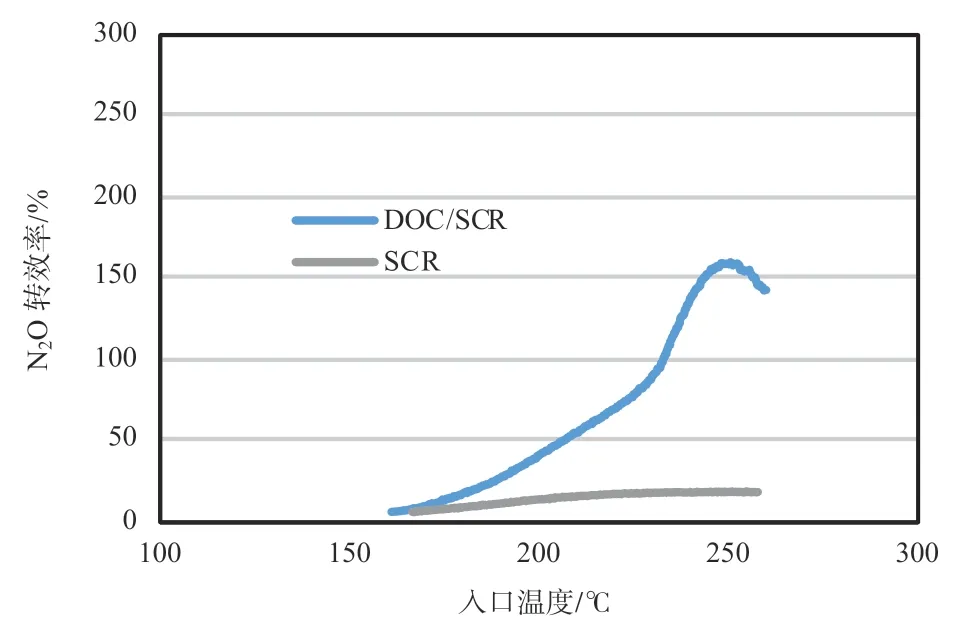

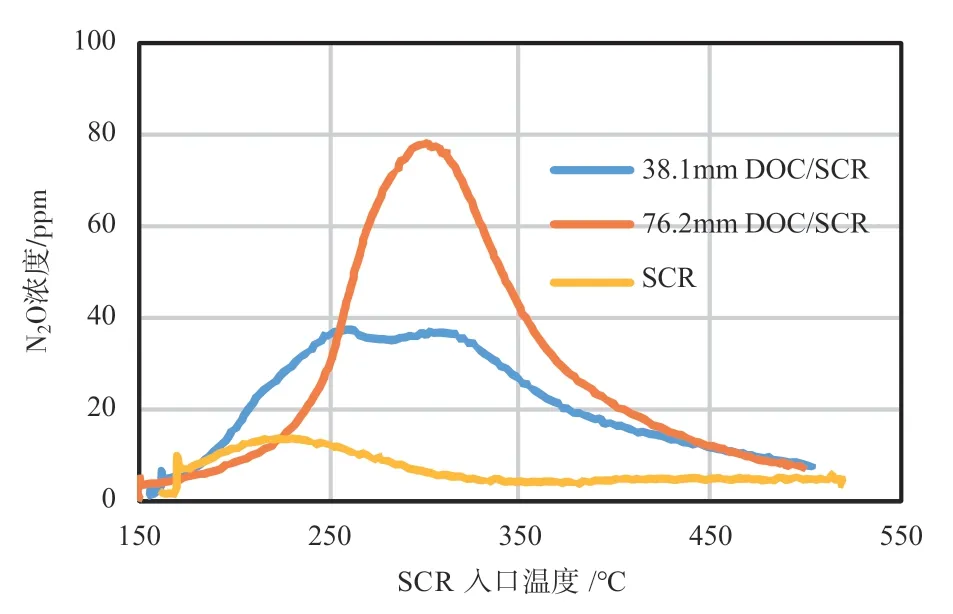

在測試的過程中,監測了尾氣中的N2O 濃度,其結果如圖7 所示。在整個反應的溫度區間內,DOC/SCR 的N2O 排放濃度都很高,可能是因為NO 和NH3在DOC的表面發生了氧化反應生成了N2O[6]。

圖7 反應副產物N2O 濃度

目前在我國輕型車的排放法規中,定義了N2O的排放限值,但是在重型車的排放法規中還沒有設置相應的限值。從催化劑設計的角度來看,要盡量避免副產物N2O 的形成。由于N2O 是在DOC 的表面形成的,因此,縮短DOC 涂層長度、降低DOC中貴金屬的使用量可以有效避免N2O 的生成。鑒于此,本設計修改了催化劑的設計,將DOC 的貴金屬濃度降低為10g/ft3,將DOC 的涂敷長度縮短為38.1mm,將原來設計的76.2mmDOC 上的貴金屬全部放在38.1mm 的DOC 上,整個催化劑的貴金屬含量沒有改變,而是將貴金屬濃縮到進口的38.1mm DOC 里面,因此貴金屬濃度變為20g/ft3。具體設計參數如表3 所示。利用表2 和圖4 的實驗條件,對設計的樣品進行了性能測試。

表3 樣品設計

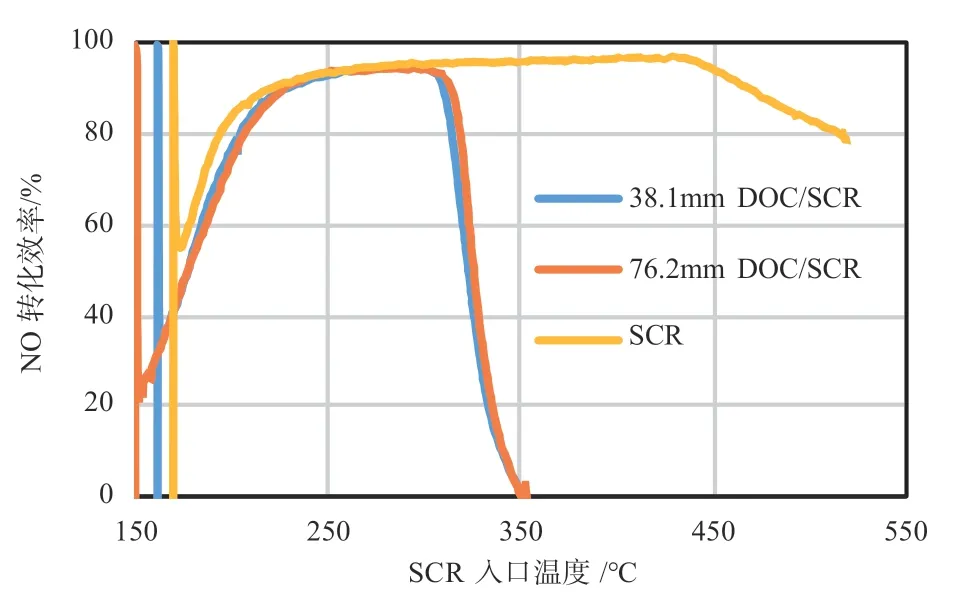

SCR 轉化效率(NO 的轉化效率)如圖8 所示,與SCR 相比,帶有DOC 涂層的催化劑的高溫SCR 性能消失了,因為DOC 的強氧化作用將NH3氧化成NOx。但是在低溫段,SCR 性能沒有受到很大影響。N2O 的生成量如圖9 所示,SCR 催化劑出口N2O 濃度約為15ppm,與文獻報道的Cu-SCR 催化劑的性能基本一致[7,8]。帶有76.2mmDOC 的N2O 峰值在80ppm,而縮短成38.1mm 的DOC 的N2O 峰值在40ppm。這說明縮短SCR 上層的DOC 涂層長度可以有效抑制N2O 的產生。對碳氫氧化的效果如圖10 所示,帶有38.1mmDOC的樣品具有最低的T50,這是因為38.1mmDOC 里面的貴金屬濃度較76.2mm DOC 里面的貴金屬濃度高,高濃度的貴金屬催化劑對碳氫的燃燒比較有利。綜上所述,可以認為縮短DOC 的涂敷長度可以有效抑制N2O的產生,但是對于SCR 性能、碳氫氧化燃燒等性能沒有抑制作用。

圖8 催化劑的SCR 轉化效率

圖9 反應副產物N2O 濃度

圖10 催化劑的DOC 轉化效率

因此可以認為,在SCR 上層涂敷DOC 可以保證碳氫的氧化能力,同時對SCR 的低溫性能沒有影響。通過調整DOC 的涂敷深度和貴金屬濃度,可以有效抑制N2O 的生成。

2.2 高濃度碳氫的影響

在雙噴系統中,利用缸內后噴對DPF 進行主動再生時,高濃度碳氫會直接通過前級SCR。為驗證高濃度碳氫對SCR 產生的影響,設計了以下實驗。

利用Ф143.7mm×152.4mm 的載體進行分區涂敷,進口的76.2mm 涂敷SCR 漿料,在76.2mm 的SCR上面涂敷25.4mm 的DOC,后級出口的76.2mm 涂敷DOC 漿料。利用前級的SCR 可保證催化劑的低溫SCR性能,SCR 上面的25.4mm DOC 能保證SCR 進口不被SOF 堵塞,同時也能保證SCR 不被碳氫污染。后級的76.2mm DOC 主要是起到起燃碳氫,可保證后面CSF主動再生的作用。具體設計如圖11 所示。

圖11 催化劑以及系統的設計

DPF 的再生實驗設計如下:SCR 的進口起噴溫度設定在280℃,為了模擬高濃度碳氫,實驗空速設置在280 000h-1。后級DOC 的出口溫度即CSF 的進口溫度控制在625℃。

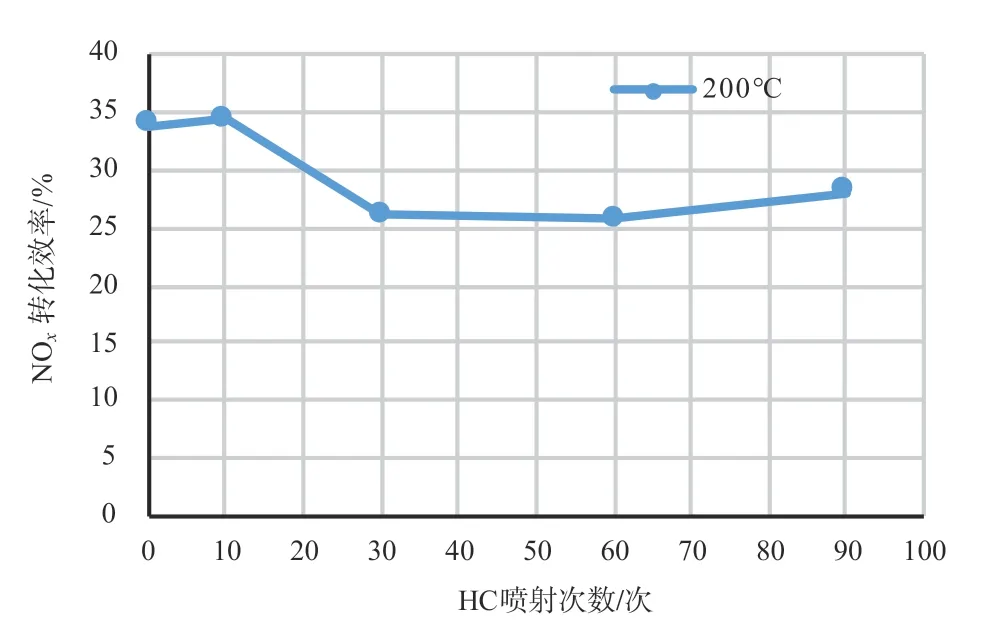

進行100 次碳氫噴射以驗證前級SCR 對高濃度碳氫的耐久性。碳氫噴射的實驗結果如圖12 所示,可以發現后級DOC 的出口碳氫濃度為4000—4500ppm。所有催化劑從新鮮態開始實驗,碳氫每噴射一定次數后就確認SCR 的NOx轉化效率。催化劑的耐久性實驗結果如圖13 所示。

圖12 碳氫的噴射溫度和碳氫的泄漏情況

圖13 催化劑的耐久性實驗結果

在200℃、280 000h-1空速、ANR=1.1 的條件下,監測了系統進、出口的NOx濃度,以確認SCR 的效率。在進行碳氫噴射前,NOx的轉化效率為33.7%,10 次碳氫噴射后NOx轉化效率沒有明顯變化;30 次碳氫噴射后,NOx轉化效率降至26.0%;繼續進行碳氫噴射,NOx轉化效率維持不變。30 次碳氫噴射之前,可以認為是催化劑從新鮮態到老化態發生了正常的衰減。30 次碳氫噴射之后,性能沒有發生明顯變化,可以認為是高濃度碳氫對SCR 沒有明顯的毒化作用。

2.3 排放循環測試

利用冷態的WHTC 排放循環來確認前置SCR 的效果。對比的系統是常規的DOC+CSF+SCR+ASC 國六系統。前置的SCR 是前級SCR 和后級DOC 的分區耦合催化劑,在SCR 的進口處涂敷了25.4mm 的DOC。具體設計如圖14 所示。

圖14 冷態循環實驗的催化劑設計排放濃度

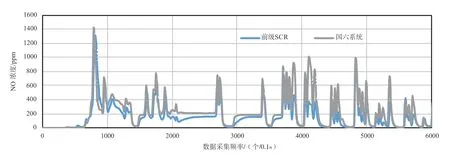

前500s 的NOx排放濃度如圖15 所示,可以發現在100—400s 時,前級SCR 的NOx排放濃度遠遠低于傳統的國六系統。因此可以認為,前級SCR 對控制冷啟動或者低溫NOx排放較國六系統有明顯的優勢。

圖15 冷態循環的排放對比結果

3 結語

(1)隨著排放限值的加嚴和發動機排放溫度的降低,傳統的國六技術路線很難滿足要求。從溫度管理的角度來看,需要將SCR 前置,盡量利用發動機原排的熱量。

(2)SCR 前置可以保證其性能。但是如果將DOC和SCR 耦合,很容易產生N2O,需要通過調整DOC 的貴金屬濃度和涂敷長度來抑制N2O 的產生。

(3)缸內后噴產生的高濃度碳氫對前級SCR 的性能沒有明顯影響。

(4)在冷態排放循環中,前置SCR 的性能得到了確認。