陽極氧化廢水處理工藝分析

王飛,管剛,袁權民

(1.江西百舸環保科技有限公司,江西 宜春 336000;2.江西奇能環保科技有限公司,江西 宜春 336000)

為了讓鋁及其合金獲得良好的耐腐蝕性、耐磨性以及裝飾性,需要對其表面進行處理,目前最常用的表面處理技術為陽極氧化處理技術。陽極氧化處理技術以鋁為陽極,將鋁及合金置于相應的電解液中,在特定條件和電流作用下電解,使其表面形成氧化膜。由于產生了大量微孔氧化膜,可通過著色不同的色粉,產生多彩的顏色,通過封孔劑可使鋁及其合金表面具有耐腐蝕、耐污染、多色等特性,從而廣泛應用到電子產品外殼、工藝品裝飾等行業[1]。但陽極氧化技術存在著出水達標不穩定的問題,為此,本文通過工程運行案例對陽極氧化廢水處理工藝進行了相關分析。

1 陽極氧化處理工藝流程及產生廢水特性

陽極氧化處理工藝的主要流程:

脫脂除油→熱水洗→除銹→冷水洗→磷化/鈍化→冷水洗→陽極氧化→冷水洗→噴粉上色→封孔處理→水洗→烘干→成品[2]。

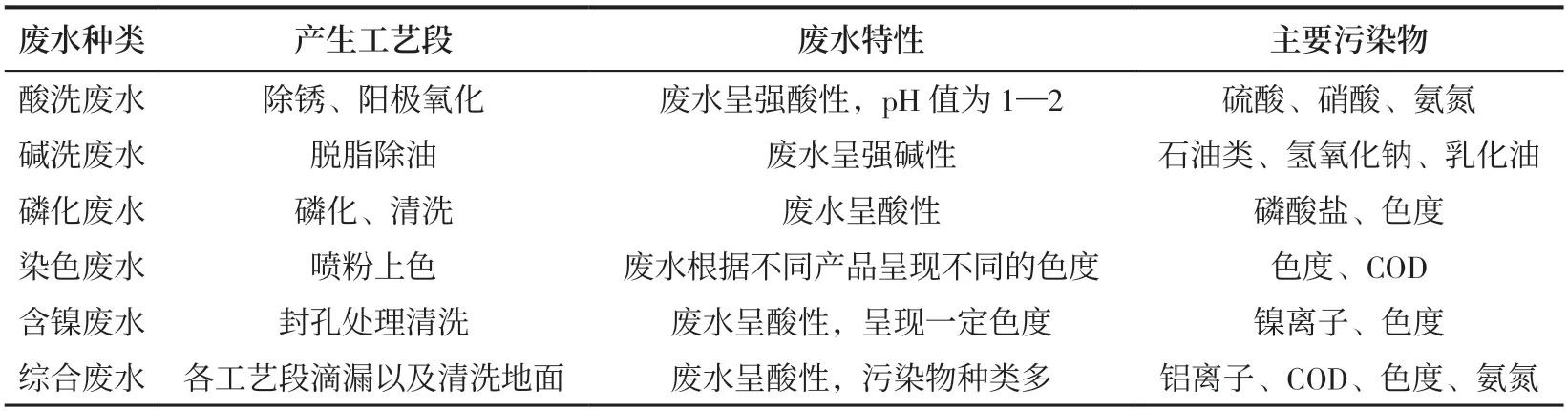

陽極氧化技術由于其特殊的處理工藝,處理過程中用到了大量的硫酸、硝酸、磷酸以及含鎳的封孔劑,因此導致整個工藝段產生的污水中酸含量、磷酸鹽含量較高,同時不同的產品會產生大量的高色度廢水,封孔劑也會產生一部分含鎳廢水。陽極氧化廢水特性見下表。目前鋁材行業陽極氧化污水的處理工藝基本上是以“酸堿中和—混凝沉淀”為主[3],該工藝投資少、技術成熟、運行相對穩定,但是隨著廢水量的增多,該工藝處理后的出水經常出現色度、氨氮以及總磷等超標問題,對周邊環境造成較大影響,同時整個工藝產生的污泥量較高,導致總體運行成本較高。隨著環保要求越來越嚴格,現在一部分處理工藝在中和沉淀后增加了A/O 生化工藝[3],用于去除超標的氨氮和總磷,但A/O 生化工藝的缺點在于陽極氧化廢水經過中和沉淀后,廢水中的鹽分較高,可生化性差,運行中需要經常添加碳源,后期維護麻煩。因此,中和后的處理工藝要根據工廠實際的生產廢水水質而定。

2 陽極氧化廢水處理工藝

2.1 預處理

由于不同工藝產生的廢水性質不同,可將不同工藝段產生的廢水分開收集,對不同的廢水進行有針對性的物化預處理。

(1)酸洗廢水中酸含量高,可用片堿進行中和處理,這樣產生的污泥量可以減少40%左右;(2)磷化廢水雖然酸度高,但是單獨用片堿進行中和處理不能有效去除污水中的磷酸鹽,需要用石灰、片堿或者氧化鎂等進行中和處理,這樣總磷的去除率可以達到98%以上;(3)針對含鎳廢水,可用片堿調節pH 值到9,鎳的去除率可高達99%;(4)染色廢水由于不同的產品產生的顏色不同,用一般的脫色劑進行處理效果很差,因此可通過特效脫色粉去除污水中的色度,色度去除率可達95%以上;(5)綜合廢水成分復雜,總體呈酸性,可將堿洗廢水與綜合廢水進行中和,達到“以廢治廢”的效果,中和后的廢水可根據實際水質情況再做進一步處理。

陽極氧化廢水的特性表

以上廢水經過不同的預處理后混合在一起,再經二次物化沉淀處理或者A/O 生化處理后可達到排放標準。

2.2 對工藝段進行酸回收利用

由于整個工藝中酸的用量較大,導致后續廢水的中和處理成本較高、污泥產生量較大、總磷去除成本高,因此很多工程應用了酸回收工藝[4],將工藝段產生的一定濃度的酸直接進行濃縮回收利用,酸的回收率達到40%以上,這樣既降低了廢水中酸的濃度,又可以利用濃縮提取的酸產生新的價值。

2.3 膜處理

一部分新建的陽極氧化處理廠為了實現可持續發展,將產生的陽極氧化廢水進行中水回用[5],具體工藝流程為根據廢水的情況先進行中和預處理,再經過二級過濾后將一部分出水回用到車間,另一部分出水通過超濾和RO 膜組過濾后可達到中水回用的要求。

3 結語

綜上所述,隨著陽極氧化處理行業的不斷發展,陽極氧化廢水的處理也需要不斷創新,傳統的物化中和法在技術上相對落后,但是整個技術相對成熟、運行經驗豐富能達到一定的處理要求。隨著酸回收分離技術的不斷成熟,結合膜技術的發展,未來陽極氧化廢水的處理工藝趨向于先將酸回收利用后再將廢水進行預處理,然后通過膜技術進行處理以達到中水回用的標準,這樣既可大大降低廢水處理的難度和運行成本,又可以變廢為寶、產生新的價值,實現環境效益與經濟效益的雙贏。