以亞麻油、桐油為主劑的木蠟油合成與涂飾性能分析

戰劍鋒 左馳 張嘯 田彬 劉熙 秦佩琪

摘要: ?采用亞麻油、桐油為主劑,將植物油混合體在設定的溫度下進行預聚合處理,通過設定預聚溫度、原料成分組合等變量得到預聚體;隨后,將預聚體與蜂蠟、棕櫚蠟和松節油復配,制備木蠟油涂料,探討木蠟油制備原料配方對產品粘度、干燥時間、涂飾視覺效果等性能的影響。油蠟涂料工藝研究顯示:松節油的加入量對于木蠟油粘度有顯著影響,增加松節油的加入量可以顯著地降低木蠟油的粘度;桐油與亞麻油的配比對干燥速率有一定影響,提高桐油的比例可以縮短木蠟油的干燥時間;松節油含量對干燥速率有顯著影響,增高松節油比例可以縮短干燥時間。油蠟涂層紅外圖譜分析發現:在設定的工藝方案下,油蠟體系內活性氫成分減少,植物油內碳碳雙鍵發生聚合反應。植物油蠟木材涂飾效果顯示:隨著達瑪樹脂比例的提高,木蠟油涂飾木材表面的明度和飽和度均升高,顏色更加偏向暖色區,有效地提升了木蠟油涂飾的視覺效果。

關鍵詞: ?亞麻油; ?桐油; ?涂料; ?木蠟油

中圖分類號: ? S 563. 2, S 794. 4 ? ? ? ? ? ? ? 文獻標識碼: ? A ? ? ? ? ? ? ? ?文章編號:1001 - 9499(2021)05 - 0035 - 06

亞麻油是一年生草本植物亞麻(Linum usitatissimum)種子經機械壓榨而得到的一種天然植物油。自14世紀以來,亞麻油即被廣泛應用于油性涂料、清漆、油氈制品[ 1 ]。近年來國內外學者在亞麻油等天然植物油改性制備高聚物涂膜等領域做了大量的探索,取得了一定進展[ 2 - 7 ]。桐油是將桐樹(Vernicia fordii)果實經壓榨得到的天然植物油,主要成分為含α-桐油酸(9c11t13t十八碳共軛3烯酸,圖1a)的甘油酯,在室溫大氣條件下具有極強的氧化性,干燥速度比富含共軛3烯(9c12c15c十八碳3烯酸 ~ α-亞麻酸,圖1b)的亞麻油快,且桐油經氧化后其含氧量低于亞麻油,可用作建筑、木材、家具的涂料 [ 8 - 9 ]。

本研究使用亞麻油、桐油在設定溫度下進行預聚,通過改變預聚溫度、原料量、原料成分組合得到不同的預聚體,隨后與松節油、蜂蠟、棕櫚蠟等純天然提取物復配制備木蠟油;通過對產品表干時間、粘度、木材涂飾色彩等性能進行分析,旨在為天然、環保型木蠟油的制備提供理論依據。

1 材料與方法

1. 1 植物油

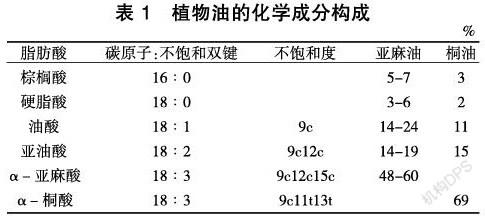

天然亞麻油、桐油,均為商品化工業原料,主要脂肪酸成分有6種(表1)。

1. 2 其它原料

蜂蠟、棕櫚蠟、達瑪樹脂、松節油等,均為商品化工業原料。

1. 3 研究方法

1. 3. 1 植物油預聚

將桐油、亞麻油按設定配比混合后放入500 mL三口圓底燒瓶,置于集熱式加熱磁力攪拌器內部,在設定的預聚溫度、攪拌頻率下對植物油進行油浴加熱、攪拌處理,植物油預聚試驗過程在反應體系內通入氮氣,反應時間設定為3 h[ 10 ]。

1. 3. 2 木蠟油配制

當預聚產物降溫到110 ℃左右時,使用燒杯分別稱取一定質量的蜂蠟、棕櫚蠟,轉移到三口燒瓶中進行攪拌加熱,時間1 h。降溫到60 ℃時,稱取一定質量的松節油加入到三口燒瓶中。

1. 3. 3 粘 度

使用涂-4杯測試木蠟油粘度。

1. 3. 4 紅外光譜分析

利用傅里葉紅外光譜儀(Nicolette 6700型,美國TFS公司)分析樣品表面官能團的變化。

1. 4 試驗設計與數據分析

1. 4. 1 多因素影響的正交試驗

為了討論制備木蠟油的最佳配方,以加入2%植物蠟為參照方案進行正交試驗,使用4因素—3水平的L9(34)正交試驗方案(表2),綜合分析預聚溫度(℃)、桐油\亞麻油比例、蜂蠟\棕櫚蠟比例、松節油比例等因子對成品性能的影響。

1. 4. 2 達瑪樹脂對粘度、涂飾表面色度學的影響

設定預聚溫度為170 ℃,桐油與亞麻油比例為3∶1,蜂蠟與棕櫚蠟比例為3∶1,分別加入7%、10%的達瑪樹脂,配制兩種試樣(表3)。

1. 5 涂飾及涂層色度學測試

1. 5. 1 木材表面涂飾

涂飾試件為臭冷杉(Abies nephrolepis)室干板材,含水率10%,規格為40(R)mm×40(T)mm×500(L)mm。涂飾過程包括:a.基材處理;b.第1遍涂刷;c.打磨;d.第2遍涂刷;e.干燥[ 11 - 12 ]。

1. 5. 2 涂層色度學測試

使用CIE的“L*a*b*”色度學表色體系分析涂飾前后木材色度學指標,試驗裝置有佳能數碼相機、Adobe Photoshop軟件等。測色取點時,分別在試件早材取3個點,晚材取3個點,測定其涂飾前后的明度指數(L*)、紅綠軸色品指數(a*)、黃藍軸色品指數(b*)。

使用以下公式分別計算明度差值(ΔL*)、色度指數差值(Δa*、Δb*)以及總體色差(ΔE*)。

ΔL*=Lp*-Lo*(1)

明度差:正值表示該試件的明度比對比試件亮;負值則表示比對比試件暗。

Δa*=ap*-ao*(2)

紅綠軸色品指數的差值, 當為正值時物體的顏色越接近于紅色,反之物體顏色接近綠色。

Δb*=bp*-bo*(3)

黃藍軸色品指數的差值,當為正值時物體的顏色越接近于黃色,反之顏色逐漸趨于藍色。

ΔE*=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2(4)

總體色差,數值越大表示被測物和對比物顏色差別越大。

H(色相):范圍在0~360°,根據角度值的大小來區分不同顏色。

S(飽和度):取值范圍為0~100%。顏色由灰色到飽和狀態。木材試件涂飾木蠟油前后的色相差ΔH、色飽和度差ΔS如式(5)、(6)所示,

ΔH=Hp-Ho(5)

ΔS=Sp-So(6)

其中式(5)表示色相差,公式(6)表示飽和度差。公式(1)~(6)下標含義如下:“o”代表未涂飾木蠟油試件,“p”代表涂飾木蠟油試件。

2 結果與分析

2. 1 木蠟油涂料與涂飾特性

2. 1. 1 木蠟油狀態

根據國家標準JG/T 434-2014《木結構防護木蠟油》 [ 19 ]判斷木蠟油在容器中的狀態,正交試驗以及達瑪樹脂試驗中試樣均為“攪拌混合后無硬塊或無異常”。

2. 1. 2 施工性能

根據文獻[ 13 ]判斷木蠟油的施工性能,參照國家標準GB/T 1727-1992《一般漆膜制備法》 [ 14 ],要求木蠟油在馬口鐵板上形成一層均勻平整的漆膜,無空白、溢流。涂刷后無明顯拉絲現象,無氣泡產生,所有試樣評定為“正常”。

2. 1. 3 干燥時間

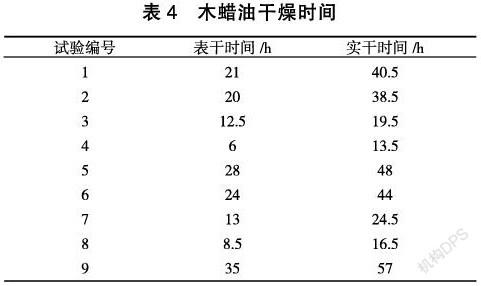

木蠟油表面干燥時間與實際干燥時間(表4)的測定參照國家標準GB/T 1728-1979(1989)《漆膜、膩子膜干燥時間測定法》 [ 15 ]。

2. 2 正交實驗數據分析

2. 2. 1 粘 度

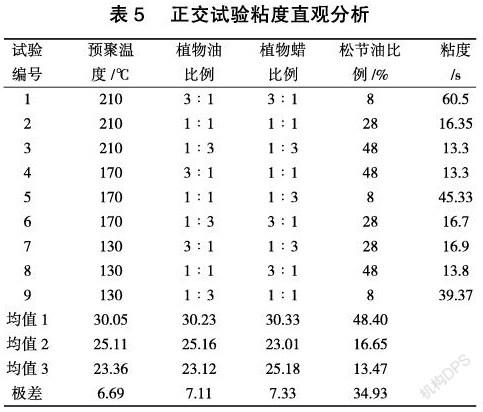

松節油的加入量對于木蠟油的粘度呈現出顯著影響,參照文獻規定[ 13 ],透明性木蠟油的粘度應大于等于18 s,所以在未添加其他影響粘度的組分時,松節油的比例應該控制在8%。木蠟油配方中預聚溫度、植物油比例、植物蠟比例對木蠟油粘度無顯著影響(表5~6)。

2. 2. 2 干燥時間

桐油與亞麻油的比例對干燥時間有一定影響,提高桐油的比例可以縮短木蠟油的干燥時間。但是使用桐油對人體有害,制備室內家具用木蠟油時應該盡量減少桐油的比例,特別是兒童易接觸的家具表面不使用含有桐油的木蠟油。戶外用木蠟油可以使用桐油進行配制,縮短干燥時間,提高施工效率。松節油比例對干燥時間有顯著影響,增高溶劑比例可以縮短干燥時間(表7~8)。

2. 3 紅外光譜分析

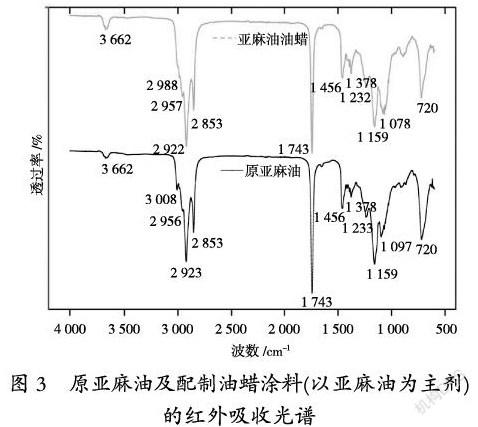

桐油與亞麻油在724(720)、1 158(1 159)、1 240(1 233)、1 377(1 378)、1 456、1 741(1 743)、2 853、2 923、2 954(2 956)、3 675(3 662)(1/cm)等光譜區段出現相近數量級的吸收峰值(表9、圖2~3)。

桐油與亞麻油紅外圖譜中最集中的吸收譜段是位于2 957~2 853 cm-1 的甲基與亞甲基基團的對稱與非對稱C-H伸展振動。此外,位于1 741(1 743)cm-1 的C=O伸展振動具有最高峰值,該譜段與位于1 238、1 159、1 097 cm-1譜段的強吸收帶屬于酯類基團紅外圖譜的特征組頻段。位于1 159 cm-1的強吸收帶可被劃為長鏈脂肪酸甘油酯C-CO-O片段的C-O鍵非對稱伸展振動。如圖2、3中油蠟紅外圖譜的相應譜段信息所示,1 238、1 159、1 097 cm-1 3個譜段的吸附是各類耦合效應與旋轉異構機制綜合作用下形成。

分析桐油與亞麻油紅外圖譜特征發現,原桐油在990、964 cm-1 處出現特征吸收峰,此為桐油與桐油油蠟涂料所特有[ 11 ]。該譜段對應桐油的共軛雙鍵的C-H基團擺動振動,該特征峰隨桐油高溫預聚處理而逐漸消失。C-H基團面外cis構像彎曲振動出現在724 cm-1 ,而亞甲基的面內搖動吸附還出現在720 cm-1。C=C基團的存在還可從亞麻油3 008 cm-1譜段的吸附峰中體現出來,其對應著碳碳雙鍵的C-H部分伸展振動,針對桐油與亞麻油,該譜段位置會隨cis或trans分子構造及共軛或獨立雙鍵系統存在而變動。

以桐油為主劑的油蠟原料經高溫預聚(130 ℃)與復配處理后,其位于990 cm-1的共軛三烯碳碳雙鍵上的CH基擺動振動峰移動至高頻區段992 cm-1且劇烈減弱,位于964 cm-1的共軛三烯碳碳雙鍵上的CH基擺動振動峰亦明顯減弱,即合成后的桐油油蠟所含活性氫弱于原桐油,植物油蠟體系發生了聚合反應[ 17 - 18 ];在3 675 cm-1的O-H基伸展振動峰出現增大趨勢,這可能是桐油酯鍵水解反應產生自由脂肪酸而導致的[ 17 ]。

在相同的油蠟預聚復配工藝下,以亞麻油為主劑的油蠟復合體系在位于720 cm-1的CH基面外彎曲振動峰(=CH)出現減弱趨勢;同時,位于3 008 cm-1的碳碳雙鍵上的C-H基伸展振動消失,顯示其植物油蠟體系亦發生了聚合反應,活性氫含量減弱。

2. 4 涂飾表面色度學分析

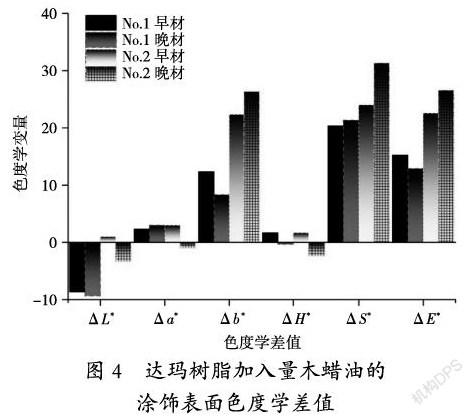

由達瑪樹脂加入量木蠟油的涂飾表面色度學差值(圖4)可知:No.2材的ΔS值比No.1材有較大幅度增大,達瑪樹脂加入量的增加提高了木蠟油涂飾木材顏色的飽和度。No.2材與No.1材相比, 其Δb*、ΔE*均有顯著提高,隨著達瑪樹脂的增多,木蠟油涂飾前后木材表面顏色總體色差提高,顏色偏向暖色,提升了木蠟油涂飾的視覺效果。

3 結 論

3. 1 松節油的加入量對于木蠟油的粘度有顯著影響,木蠟油配方中預聚溫度、植物油種類之間的比例、植物蠟之間的比例對木蠟油粘度影響不顯著。

3. 2 亞麻油-桐油的比例對干燥時間有一定影響,提高桐油的含量可縮短木蠟油的干燥時間。配制室內家具用木蠟油時需減少桐油的比例,降低對人體健康的影響;戶外用木蠟油可以使用桐油進行配制,縮短干燥時間,提高施工效率。

3. 3 亞麻油、桐油及其油蠟體系的特性紅外圖譜區段分析顯示,在設定的預聚-復配工藝條件下,制備的木臘油因植物油碳碳雙鍵聚合反應導致活性氫成分減弱。

3. 4 達瑪樹脂的增加還提高了木蠟油涂飾臭冷杉木材表面顏色的飽和度,木蠟油涂飾前后木材顏色總體色差提高,顏色偏向暖色區,提升了木蠟油涂飾的視覺效果。

參考文獻

[1] Lazzari M, Chiantore O. Drying and oxidative degradation of linseed oil[J]. Polym Degrad Stabil, 1999, 65: 303 - 313.

[2] Kalita D J, Tarnavchyk I, Sibi M, et al. Biobased poly(vinyl ether)s derived from soybean oil, linseed oil, and camelina oil: Synthesis, characterization, and properties of cross-linked networks and surface coatings[J]. Progress in Organic Coatings, 2018, 125: 453 - 462.

[3] Chang C W, Lu K T. Linseed-oil-based waterborne UV/air dual-cured wood coatings[J]. Progress in Organic Coatings, 2013, 76: 1 024 - 1 031.

[4] Caglar D I, Bastürk E, Oktay B, et al. Preparation and evaluation of linseed oil based alkyd paints[J]. Progress in Organic Coatings, 2014, 77: 81 - 86.

[5] Wuzella G, Mahendran R A,Muller U, et al. Photo-crosslinking of an Acrylated Epoxidized Linseed Oil:Kinetics and its Application for Optimized Wood Coatings[J]. J Polym Environ, 2012, 20: 1 063 - 1 074.

[6] Stenberg C, Svensson M, Wallstrom E. Drying of linseed oil wood coatings using reactive diluents[J]. Surface Coatings International Part B: Coatings Transactions, 2005. 88: B2, 83 - 156.

[7] 黃艷輝, ?馮啟明, ?董天悅, ?等. ?淺析木蠟油的應用、研究現狀及發展趨勢[J]. ?林產工業, 2019, 46(01): 7 - 11.

[8] Anonymous. Tung oil [EB/OL]. https://en.wikipedia.org/wiki/Tung_ ?oil. 2019/2/24.

[9] Shahidi F. ?貝雷油脂化學與工藝學. ?第一卷[M]. ?中國輕工業出版社, ?北京, ?2016: 195 - 224.

[10] 朱建民, ?余漂洋, ?顏杰. ?影響木蠟油干燥時間因素的探討[J].化工技術與開發, 2015(8): 4 - 6.

[11] 易熙瓊, ?陳浩淼, ?何鳳梅. ?木蠟油的性能特點及涂裝工藝[J].木材工業, ?2013, 7(05): 46 - 48.

[12] Anonymous. LIVOS [EB/OL]. https://livos.com/en-ca/tools/product-reference-documents. 2019.

[13] JG/T 434-2014 木結構防護木蠟油[S]. ?中華人民共和國住房和城鄉建設部. ?北京. ?中國標準出版社, 2014.

[14] GB/T 1727-1992一般漆膜制備法[S]. 中華人民共和國化學工業部. 北京. 中國標準出版社, 1993.

[15] GB/T 1728-1979(1989)漆膜、 ?膩子膜干燥時間測定法[S]. 中華人民共和國化學工業部. ?北京. ?中國標準出版社, 1980.

[16] 楊寧寧. ?綠色桐油木器涂料研制及其性能研究[D]. ?中南林業科技大學, ?2019, 21 - 23.

[17] Schonemann A,Edwards H G M. Raman and FTIR micros- pectroscopic study of the alteration of Chinese tung oil and related drying oils during ageing[J]. Anal Bioanal Chem, 2011, 400: 1 173 - 1 180.

[18] 顏杰, ?彭濤, ?唐楷. ?天然木蠟油的配方研究[J]. ?四川理工學院學報(自然科學版), ?2010, ?23(01): ?74 - 77.

第1作者簡介: ?戰劍鋒(1974-), ?男, ?東北林業大學副教授, ?研究方向木材干燥、 ?木材熱改性。

收稿日期: 2021 - 04 - ?21

(責任編輯: ? 李 丹)