乙二醇裝置及甲醇裝置雜醇油綜合利用技術淺析

湯德昌

(中鹽安徽紅四方股份有限公司,安徽合肥 230022)

0 引 言

中鹽安徽紅四方股份有限公司(簡稱中鹽紅四方)合成氣制300kt/a乙二醇聯產50kt/a碳酸二甲酯項目,含100kt/a甲醇裝置和10kt/a高純碳酸二甲酯裝置,主要包括如下工序:四噴嘴水煤漿氣化、耐硫變換、低溫甲醇洗、變壓吸附CO-H2分離,草酸二甲酯 (DMO)合成、DMO精餾、乙二醇(EG)合成、EG精餾、亞硝酸甲酯(MN)回收、硝酸濃縮,碳酸二甲酯(DMC)合成、DMC精餾,甲醇合成、甲醇精餾等。公用工程系統包括污水處理、廢氣焚燒、循環水站、空壓站、冷凍站等。本項目于2018年建成投產,整體運行狀況良好。

中鹽紅四方乙二醇生產采用CTEG技術,以合成氣為原料,利用高化學株式會社、北京興高化學技術有限公司聯合東華工程科技股份有限公司、浙江聯盛化學工業有限公司組成的四方聯合體共同依據宇部興產株式會社擁有的草酸二甲酯加氫合成乙二醇研究成果,在中國對草酸二甲酯加氫制乙二醇的工藝技術進行研發并最終形成可轉讓的乙二醇成套工業化技術。碳酸二甲酯合成系統采用宇部興產株式會社的CO氧化偶聯法專利技術。甲醇合成系統采用湖南安淳高新技術有限公司的甲醇合成工藝技術。

CTEG工藝的特點主要有:對O2獨到的控制方法和處理經驗,從未發生過MN爆炸等安全事故;對羰化反應生成的H2O,可進行有效分離,從而保護羰化催化劑;催化劑選擇性、活性高,一次性裝填量少,既能節省投資又能降低生產成本;生產工藝先進,可減少系統開停車的損耗,有利于降低生產成本。

1 乙二醇精餾及甲醇精餾系統工藝流程簡介

1.1 乙二醇精餾系統

乙二醇精餾系統采用經典的五塔流程,分別為甲醇回收塔、脫水塔、脫醇塔、乙二醇產品塔、乙二醇回收塔。其中,在脫水塔內,來自甲醇回收塔的粗乙二醇經分離后,塔頂氣相為含有C2-C5醇類物、乙醇酸甲酯、草酸二甲酯等輕組分的蒸氣,經過脫水塔冷凝器冷凝后,液相進入脫水塔回流罐,大部分返回脫水塔作為回流液,少量采出液與來自甲醇回收塔回流泵的甲醇(甲醇99.49%、甲酸甲酯0.47%、二甲醚0.04%)混合后送至雜醇油儲罐。

1.2 甲醇精餾系統

甲醇精餾系統采用三塔精餾流程,分別為預塔、加壓塔、常壓塔。其中,在常壓塔中下部集聚大量的副產品雜醇油——異丁基油,如不能將其及時采出,必將影響常壓塔頂采出的甲醇產品的質量,在常壓塔下部第11、13、15、17、19塊塔板上分別設有雜醇油采出口,操作時結合生產情況,雜醇油一般連續采出后送入異丁基油儲罐,最后送往罐區雜醇油儲罐。

2 雜醇油處置現狀

2.1 乙二醇精餾系統雜醇油

煤制乙二醇生產中會產生大量的有機廢液(如DMO重組分、粗DMC、雜醇油、輕組分、重餾分等),主要含有乙二醇、甲醇、乙醇、二乙二醇、碳酸二甲酯、草酸二甲酯、水及一些鹽類雜質,有些廢液中雜質組分較多,各物質的沸點接近,還有一些以共沸物形式存在,導致各組分難以分離。對有機廢液的物理性質分析后得出:高沸點醇類物與防凍液濃縮液性質比較相似,可以處理后制取防凍液;低沸點醇類物和醚類物可以作為溶劑使用;而酯類物可以考慮制造聚酯類產品。目前乙二醇精餾有機廢液一般有以下用途:制取防凍液或玻璃水,用作聚酯生產的原料,腈綸生產回收利用,用作清洗油污的溶劑。

乙二醇精餾系統脫水塔采出的雜醇油中含有大量甲醇、乙醇,現階段中鹽紅四方均將其作為雜醇油銷售,市場價格較低。與雜醇油中其他組分相比,甲醇的沸點相對較低,可采用普通精餾的方式予以回收;而對于乙醇-水共沸物的分離,工業上一般采用萃取精餾和加鹽精餾工藝。因此,研發出對脫水塔雜醇油的回收工藝,不僅可滿足綠色發展的要求,還可得到高純度的副產品,帶來可觀的經濟效益。

目前,合成氣制乙二醇企業雜醇油幾乎均直接外售(沒有進行回收),極少數企業如黔西縣黔希煤化工投資有限責任公司增上了雜醇油回收精制裝置,采用兩塔流程,因乙醇會與水共沸,即使進一步加大回流比及增加蒸汽用量,脫乙醇塔出來的乙醇含水量仍較高(約8%),故其售價比工業無水乙醇價格低約3000元/t。有文獻提出采用萃取精餾工藝 (尚無工業化應用業績),用乙二醇和水作為萃取劑,但該方法存在諸多缺點,如:會額外增加物料消耗且能耗較高,在雜醇油的再次精餾過程中會產生較多的廢水,這部分廢水的處理需增加污水處理系統的投資;精餾塔理論塔盤數較大,設備投資及項目的經濟效益需進行詳細核算;部分塔頂混合醇酯作為雜醇油采出,無法徹底回收利用雜醇油。

2.2 甲醇精餾系統雜醇油

生產過程中,為保證精甲醇產品的質量,甲醇精餾系統需采出大量的雜醇油(異丁基油),而此雜醇油銷售困難,隨著系統生產時間的延長,雜醇油的儲存量越來越大,成為生產的隱憂和負擔。

目前,甲醇精餾系統雜醇油國內普遍采用間歇性蒸發回收和連續精餾回收等綜合利用方法,所得精甲醇中仍含有較多雜質,一般不與主塔采出的精甲醇混合,只能作為低等級甲醇產品銷售或使用;同時,間歇性蒸發回收和連續精餾回收工藝中,均有極少量的、高雜質含量的蒸發殘液需排出,存在二次廢物處理問題。由于甲醇精餾系統雜醇油中甲醇與乙醇沸點接近,再進行精餾處理也相當困難,且也沒有專門的或良好的處理途徑。也有部分廠家采取焚燒方式處置甲醇精餾系統雜醇油,因雜醇油中含有高附加值的醇類物,焚燒處置會造成資源浪費。這就迫切需要探尋一條能回收利用甲醇精餾系統雜醇油且處理成本較低的途徑。

3 雜醇油綜合利用優化技改方案

3.1 雜醇油物性分析

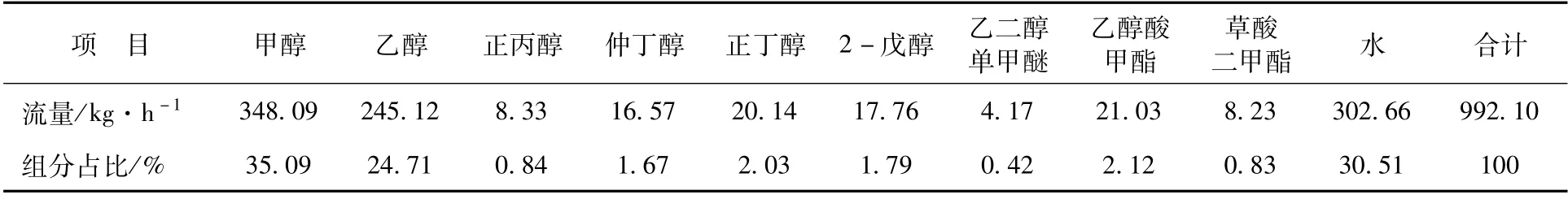

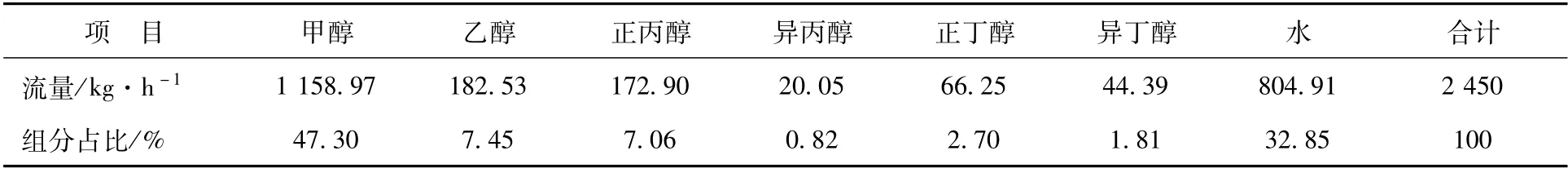

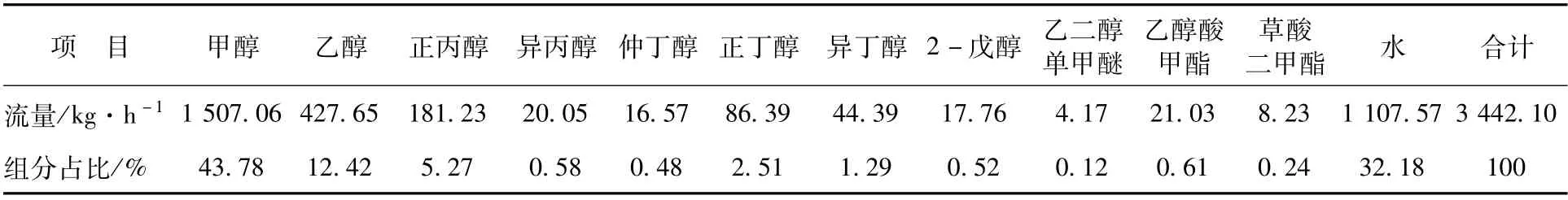

中鹽紅四方300kt/a乙二醇裝置雜醇油、100kt/a甲醇裝置雜醇油(異丁基油)的組成分別見表1、表2。考慮物料特性,擬將其混合在一起統一處理,混合后雜醇油組成見表3。可以看出,混合雜醇油中甲醇、乙醇含量較高,對其進行精餾回收尤為必要。

表1 300kt/a乙二醇裝置雜醇油流量及組分

表2 100kt/a甲醇裝置雜醇油流量及組分

表3 300kt/a乙二醇裝置與100kt/a甲醇裝置混合雜醇油流量及組分

3.2 優化技改設想

國家環保政策鼓勵在企業內部回收利用其產生的危險廢物,做到污染物“減量化、資源化、無害化”處置。乙二醇及甲醇裝置雜醇油綜合利用優化技改,其工藝難點主要是共沸物的分離。經現狀分析和調查研究,中鹽紅四方在業內雜醇油回收處理方法的基礎上,擬增上雜醇油回收裝置對其進行回收利用。此舉既可回收雜醇油中的甲醇和乙醇,又可解決雜醇油銷售困難的問題。雜醇油回收裝置主要設備情況如下。

(1)增設1臺脫甲醇塔及配套再沸器、冷凝器、機泵等,將雜醇油加熱,從塔頂分離出甲醇,并將其返回乙二醇精餾系統甲醇回收塔或中間罐區,提高甲醇產品收率。

(2)增設1臺脫乙醇塔及配套再沸器、冷凝器、機泵等,脫甲醇塔底的乙醇、雜醇水送入脫乙醇塔中加熱,從脫乙醇塔塔頂采出乙醇(ET≥92%)餾液。

(3)增設1套分子篩膜脫水系統對92%乙醇進行脫水處理,實現低能耗獲得純度≥99.5%的工業無水乙醇送乙醇儲罐(外售),提高本項目的經濟效益。

(4)脫乙醇塔塔底含醇廢水,可直接排入污水處理系統(采用生物氧化法,即在有活性污泥的曝氣池內進行凈化),作為補充碳源。但鑒于污水處理系統水量平衡問題,以及雜醇油回收裝置廢水主要由有機物和水組成 (不含灰分),我們考慮將其加入水煤漿中,替代部分制漿水,制漿后不會對料漿的灰熔點產生影響,充分利用其含有的C、H元素參與反應制取合成氣,不會影響氣化爐的現有操作條件。此舉可實現含醇廢水的內部消化,達到污染物減量化和無害化處置的目標。

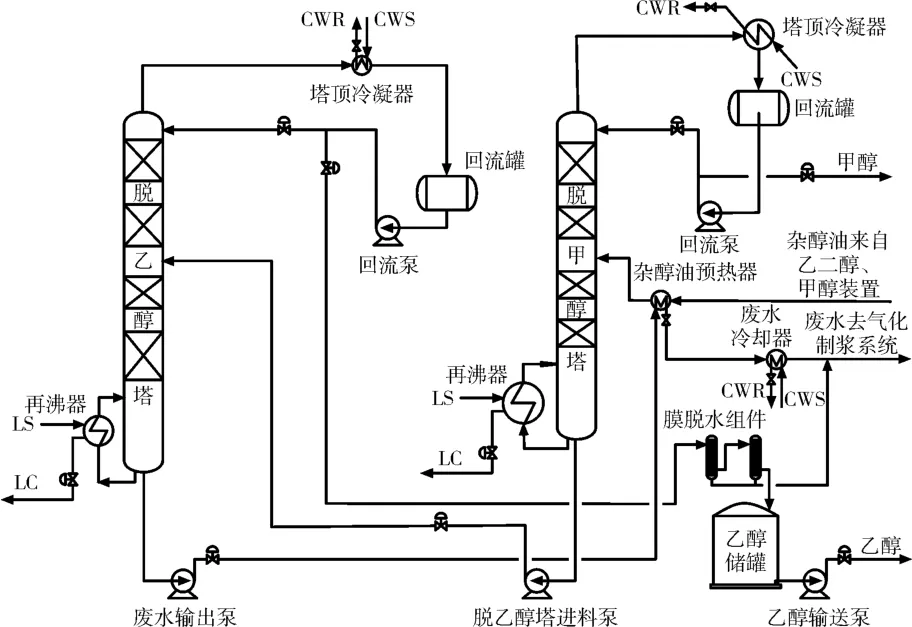

3.3 雜醇油回收裝置工藝流程

乙二醇精餾系統雜醇油和甲醇精餾系統雜醇油分別用泵加壓送入緩沖罐混合,經脫乙醇塔底廢水預熱后進入脫甲醇塔中部,脫甲醇塔再沸器采用0.5MPa飽和蒸汽加熱;脫甲醇塔塔頂采出符合回收要求的甲醇蒸氣,甲醇蒸氣經塔頂冷凝器冷凝后自流至脫甲醇塔頂回流罐,部分冷凝液作為脫甲醇塔塔頂回流液,其余作為甲醇產品送至乙二醇中間罐區或甲醇回收塔回收利用。

脫甲醇塔釜液經泵送至脫乙醇塔中部,脫乙醇塔再沸器采用0.5MPa飽和蒸汽加熱;脫乙醇塔頂采出92%乙醇蒸氣,經塔頂冷凝器冷凝后自流至脫乙醇塔回流比分配器,部分送至脫乙醇塔塔頂用作回流液,其余采出至乙醇餾液暫存罐,待后續分子篩膜脫水系統進行脫水處理。脫乙醇塔塔釜廢水經廢水預熱器預熱脫甲醇塔進料后,再經廢水冷卻器冷卻后送煤漿制備系統作為制漿水,或送至污水處理系統作為補充碳源。

乙醇餾液暫存罐中符合進膜要求的乙醇餾液,由膜進料泵輸送至膜預熱器中,與乙醇脫水成品換熱后進入膜蒸發器,膜蒸發器出口含水乙醇蒸氣進入過熱器過熱,以過熱蒸氣的形式進入膜分離組件。原料中的水分和少量乙醇經膜組件由上游側滲透至下游側,膜上游側得到含水量≤0.5% (質量分數)的乙醇成品蒸氣,乙醇成品蒸氣在膜預熱器內預熱入膜原料后進入成品冷凝器,冷凝得到的乙醇成品在膜成品罐中累積,膜成品罐中乙醇成品指標合格后送至乙醇成品罐。

雜醇油回收裝置工藝流程簡圖見圖1。

圖1 雜醇油回收裝置工藝流程簡圖

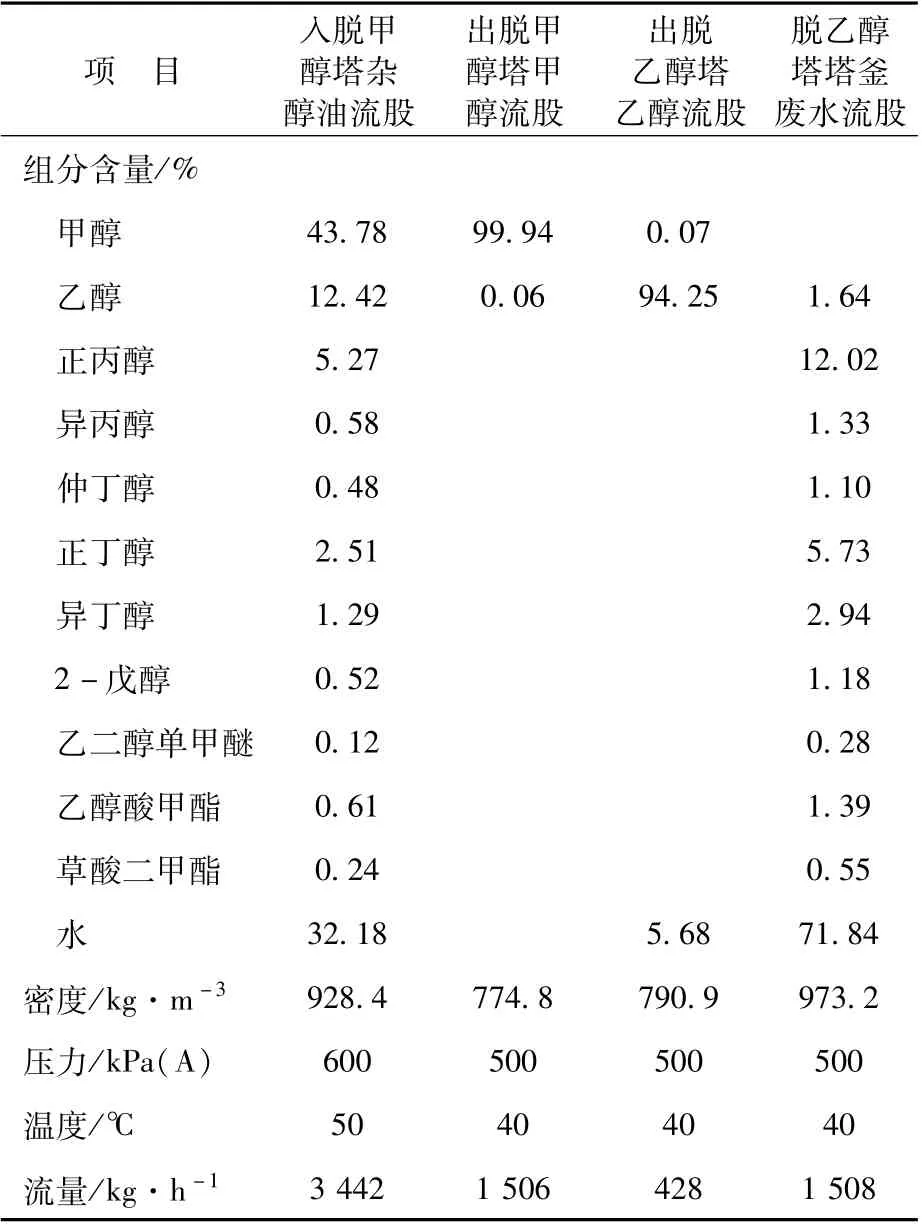

3.4 理論計算結果

據表3數據,運用精餾理論塔板計算軟件反復進行核算,得到脫甲醇塔和脫乙醇塔進出流股的理論計算結果,見表4(組分含量均為質量分數)。基于此對雜醇油回收裝置作出技術優化,最終實現回收的甲醇純度≥99.5%,自用;回收的乙醇純度≥99.5%,達到 《工業用乙醇》(GB/T6820—2016)無水乙醇質量標準。

表4 脫甲醇塔和脫乙醇塔進出流股的理論計算結果

3.5 技術創新點

(1)本技改項目雜醇油原料來自乙二醇精餾系統和甲醇精餾系統,與主生產系統屬于同開同停操作,新增雜醇油回收裝置框架和現有甲醇精餾系統聯成一體,視為一套裝置,即充分依托現有裝置公用工程,具有流程短、配套設施齊全、投資小等優點。

(2)采用雙效精餾熱耦合技術——合理利用采出物料的余熱加熱脫甲醇塔進料,優化了換熱網絡,提高了系統的能量利用效率,降低了系統能耗。

(3)雜醇油物系中乙醇和水在常壓下會形成最小共沸物,分離難度高,通過系統分析脫乙醇塔內物料的分離效果,采用高效塔內件,取代傳統使用萃取劑的方法,達到節能降耗、提高經濟效益的目的。

(4)采用膜技術進行乙醇脫水,解決了傳統的分子篩脫水工藝存在的占地面積大、固廢無法處理的難題。

(5)利用廠區內現有設施,為充分利用廢水中的醇酯混合物,將廢水送污水處理系統生化池作為補充碳源,或送氣化制漿系統用作制漿水補水,從而有效解決環保問題。

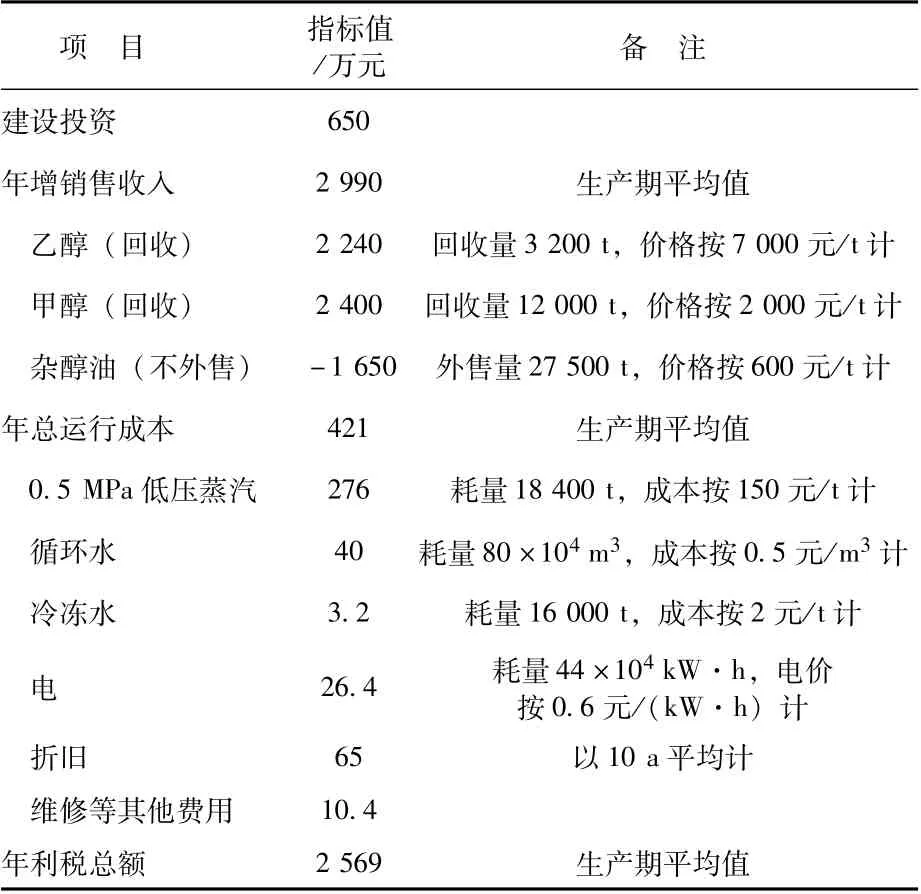

3.6 經濟效益測算

以中鹽紅四方300kt/a乙二醇裝置與100 kt/a甲醇裝置雜醇油處理為例,雜醇油回收技改項目年效益測算見表5。本技改項目年均增加銷售收入(甲醇自用,折算為產品銷售收入)約2990萬元,年總運行成本約421萬元,年均利稅總額約2569萬元,其盈利能力很強。

表5 雜醇油回收技改項目年效益測算

4 結束語

煤制乙二醇項目近年來上馬較多,但其工藝技術尚未完全成熟,仍處于優化完善階段。對乙二醇精餾系統和甲醇精餾系統內的副產品——雜醇油回收利用工藝進行優化,通過增設雜醇油精餾分離單元,從而增加產品品種和提高產品品質及其收率,增強了生產裝置運行的整體效益。目前,中鹽紅四方雜醇油綜合利用優化技改項目正處于設計階段,計劃本年度建成投產,建成后將有效提高企業的經濟效益和市場競爭力。