Shell氣化裝置HPHT飛灰過濾器優化改進小結

劉 燕,閆 昭,尚亞國

(河南能源化工集團鶴壁煤化工有限公司,河南鶴壁 458000)

1 概 述

河南能源化工集團鶴壁煤化工有限公司(簡稱鶴壁煤化)600kt/a甲醇項目氣化裝置采用Shell氣化工藝,設計有效氣(H2+CO)產量為169.5km3/h,為國內Shell氣化工藝單套設計產氣能力最大的裝置。其中,粗合成氣凈化采用合成氣激冷流程、干法除塵和濕法洗滌相結合的工藝:經合成氣冷卻器回收熱量后的粗合成氣,溫度降至350℃,進入HPHT陶瓷飛灰過濾器,99%左右的粉塵被除去,凈化后的粗合成氣含塵量降至約1~2mg/m3,過濾元件間斷采用氮氣/二氧化碳系統來的高壓反吹氣反吹,聚集的飛灰在容器內以半連續(連續+間隔)的方式移至下游排灰系統。

HPHT飛灰過濾器是過濾器(S1501)、收集槽(V1501)和反吹脈沖緩沖器(V1506)的總稱,它是Shell氣化工藝中的重要設備之一。HPHT飛灰過濾器內件由PALL公司提供,外殼由印度L&T公司生產;HPHT飛灰過濾器內徑φ5700mm,操作壓力4.0MPa、操作溫度340℃,設計壓力4.4MPa、設計溫度380℃。

整套飛灰過濾系統主要由過濾系統、控制系統、反吹再生系統構成。過濾系統主要包括PALL公司提供的1.5m陶瓷濾芯(1520型陶瓷濾棒),每組48根濾芯,共有24組,該濾芯設計使用年限僅為2a,出現磨損后最長可使用10個月;因其強度低、易磨損、通氣量小、使用時間短、價格昂貴等缺點,并不被廣泛應用。控制系統分為差壓運行模式和時間運行模式兩種,由反吹閥按照具體工況來選擇不同模式進行反吹控制。過濾下來的飛灰積聚到一定程度,濾芯會失去過濾功能,反吹再生系統就是通過反吹閥對24組陶瓷濾芯進行反吹,將反吹閥出口一定量的清潔粗合成氣對準文丘里管入口,將附著在濾芯表面的飛灰吹脫,使其恢復過濾功能。

2 飛灰過濾器運行中主要存在的問題

鶴壁煤化甲醇裝置自2013年投產以來,因Shell氣化爐的積灰、堵渣問題較為突出,系統運行不穩定、負荷率低;2015年、2016年甲醇裝置經多項改造后,系統運行逐步趨于穩定,2016年6月2日系統加至滿負荷,甲醇日產量最高達1846t;伴隨著激冷氣流量的提高,飛灰過濾器的通氣量達160kg/s,大幅超過設計值113kg/s,引起飛灰過濾器壓差上漲過快,并在壓差達30kPa左右時出現漏灰,最終導致氣化裝置被迫停車檢修,無法實現長周期滿負荷運行;2017年8月23日,甲醇日產量創下1921t新高的同時,出現了飛灰過濾器壓差升高且快速上漲的現象。

飛灰過濾器不能穩定運行給整個生產系統帶來了較大的影響:一是近年來氣化爐運行逐漸進入正常狀態,氣化爐負荷還有一定的提升空間,甲醇裝置能夠實現滿負荷生產之際,仍然面臨著飛灰過濾器壓差高、壓差上漲快的隱患,缺乏長周期運行的基礎;二是甲醇裝置負荷仍有一定的提升空間,但受制于飛灰過濾器的壓差高及漏灰問題,負荷不能提升,制約甲醇產能的提升和消耗的進一步降低。具體來說,氣化裝置滿負荷運行以來飛灰過濾器主要存在以下問題。

2.1 負荷增大時系統不能穩定運行

自2016年氣化裝置性能(或負荷)不斷提升以來,飛灰過濾器的過濾負荷逐漸增大,壓差上升較快,氣化裝置加滿負荷以來,1套新的1.5m陶瓷濾棒使用103d壓差達到39kPa,清洗過1次的陶瓷濾棒僅運行41d壓差就漲到38kPa,制約系統長周期滿負荷運行。與此同時,隨著氣化爐負荷的增加(達滿負荷,且有進一步提升的空間),由于粗合成氣量大,氣化裝置的關鍵設備——飛灰過濾器負荷越來越大,達到了設計負荷的150%,過濾器面速(過濾器斷面上氣流通過的速度)達到1.7m/min以上,遠超1.2m/min的設計值,直接表現在過濾器壓差上,初始壓差高,反吹要求苛刻,壓差超過一定值后濾棒漏灰,漏灰后又造成濾棒壓差上漲加快而形成惡性循環,且漏灰導致下游水洗塔結垢、變換分離器堵塞、激冷氣濾網堵塞,甚至造成氣化爐激冷盒堵塞燒壞。飛灰過濾器運行不穩定問題成為氣化裝置乃至整個生產系統的瓶頸。

2.2 密封和固定方式存在問題

飛灰過濾器濾棒設計固定方式為壓夾,此種固定方式易致積灰,極易造成飛灰過濾器壓差升高,當壓差上升到一定程度時會導致密封失效,繼而出現漏灰。密封失效主要有兩處:第一處在大小管板墊片處;第二處為濾棒配套密封墊片處,其失效或泄漏導致飛灰由密封處進入潔凈氣一側。飛灰過濾器的設計壓差為75kPa,聯鎖值為55kPa,運行中當壓差達到30kPa時出現漏灰,不可避免地引起管道、設備結垢堵塞,最終導致氣化裝置被迫停車檢修,無法實現長周期滿負荷運行。

3 優化改進及效果

3.1 陶瓷濾芯更換為Fe3Al金屬濾芯

目前國內新型Fe3Al金屬濾芯已日趨成熟,國內已有部分用戶將HPHT飛灰過濾器陶瓷濾芯更換為了金屬濾芯。Fe3Al金屬濾芯既具有金屬材料的延展性好、強度高、加工性能好、抗熱震性高、可焊接等優點,又具有陶瓷材料的熱穩定性好、抗氧化和耐腐蝕性能高、耐磨性能好等特性。Fe3Al金屬濾芯采用骨架層與工作層復合的非對稱結構,骨架層粉末較粗、孔徑較大、厚度較厚、強度較高,主要起支撐作用;工作層粉末較細、孔徑較小、厚度較薄,主要起過濾作用。金屬濾芯在不改變其他過濾參數的情況下,因其抗沖擊能力強,因而可解決氣化裝置過濾系統抗沖擊能力偏低的問題。

業內將傳統的陶瓷濾芯改為燒結金屬濾芯以后,不僅濾芯使用壽命有所延長,而且燒結金屬濾芯不再依賴進口,經技術改造后其使用成本也大大降低。

為此,鶴壁煤化與西部寶德科技股份有限公司合作研發了2050型高通量濾芯(Fe3Al金屬濾芯),計劃將HPHT飛灰過濾器的陶瓷濾芯更換為通氣量大、強度較高的Fe3Al金屬濾芯。2050型濾芯(即Fe3Al金屬濾芯)采用鐵鋁合金材質,能夠更好地應對粗合成氣中H2S、Cl-的侵蝕。2050型Fe3Al金屬濾芯尺寸為φ60mm×6mm×2050mm,單只重量8.5kg,過濾精度0.3μm,過濾效率>99.9%,在溫度450℃、H2S含量為3%的環境下其平均腐蝕增重低于1mg/cm2,使用壓差<40kPa,壓潰強度>60 MPa,最高使用溫度可達700℃。更換為2050型濾芯后的HPHT飛灰過濾器的過濾面積增加100m2,濾棒面速可從約1.8m/min降至1.4 m/min;同時,對飛灰過濾器進口分布管線進行改造,截短分布管,增大分布管出口管徑,優化氣體流場,減少含灰氣體對濾芯的磨蝕。

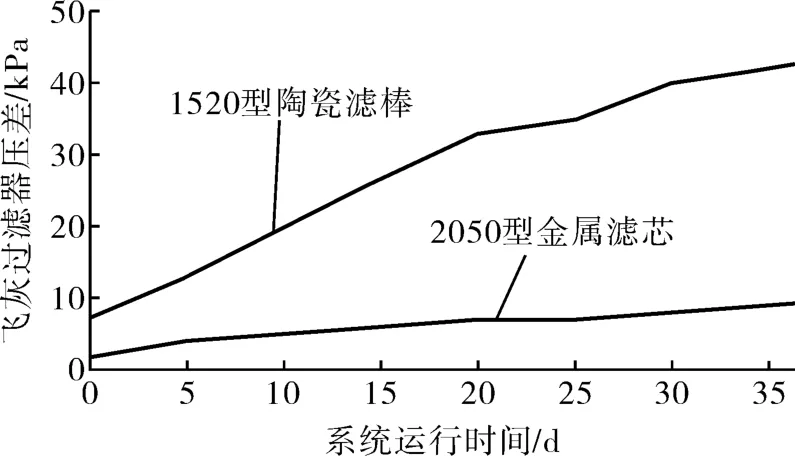

2017年6月甲醇裝置大修期間(更換催化劑),飛灰過濾器換用Fe3Al金屬濾芯并嚴控安裝質量,氣化裝置重啟前后對反吹系統進行調整,開車后注重穩定飛灰過濾器的運行工況,重點是減小過氣量波動、穩定反吹氣壓力及溫度。從系統重啟后的運行狀況來看,2050型金屬濾芯的過濾效果較好:初期將反吹時間調整至15s和300ms,并制定預案,據系統運行情況及時進行調整;甲醇合成系統接氣前在氣化裝置80%負荷工況下,飛灰過濾器壓差在3kPa左右,而原使用1520型陶瓷濾棒時壓差在8~10kPa;系統加至滿負荷后,飛灰過濾器壓差在8kPa,原使用1520型陶瓷濾棒時壓差在25kPa左右;滿負荷運行1周后飛灰過濾器壓差在8.5kPa,原使用1520型陶瓷濾棒時壓差接近30kPa(使用1520型陶瓷濾棒與2050型金屬濾芯在系統開車后35d內飛灰過濾器壓差的對比見圖1);同時,水洗塔水洗水水質較好,濁度約5mg/L。

圖1 系統開車后35d內飛灰過濾器壓差的對比

更換為Fe3Al金屬濾芯后,飛灰過濾器通氣量明顯增加,粗合成氣通氣量約240km3/h,飛灰過濾器壓差可較長時間保持在較低水平,有效解決了原陶瓷濾棒嚴重磨蝕、斷裂而不得不頻繁停車更換的問題,且Fe3Al金屬濾芯離線清洗再生后可多次重復使用,使飛灰過濾器濾芯采購費用大大降低。

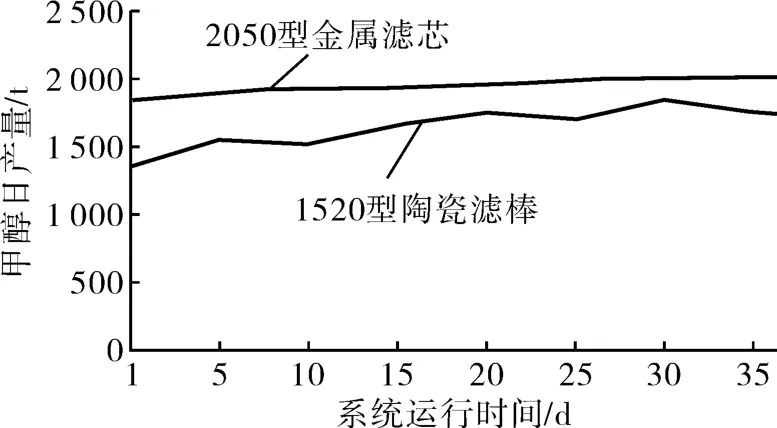

隨著氣化裝置產能的再次大幅提升,氣化爐有效氣(H2+CO)產量達到200km3/h,為設計值的118%,甲醇日產量于2017年12月1日突破2000t,2017年12月6日創2099t日產量紀錄,2018年5月27日創2205t日產量紀錄,日產量連續穩定在2000t以上;2018年12月16日甲醇裝置實現達標達產,提前完成600kt/a的年度生產任務,創國內同類型Shell氣化裝置運行最好成績。飛灰過濾器使用1520型陶瓷濾棒與2050型金屬濾芯在系統開車后35d內的甲醇日產量對比見圖2。

圖2 系統開車后35d內甲醇日產量的對比

3.2 對小管板和大管板密封面進行滿焊固定

飛灰過濾器進氣側和出氣側有3處密封:大管板和罐體之間、大管板和小管板之間、濾棒和小管板之間。大管板和罐體通過膨脹節已焊接在一起,小管板和濾棒通過壓板、高強彈簧連在一起,此兩處漏灰的可能性較小;據以往多次因飛灰過濾器漏灰停車檢修的經驗,飛灰過濾器壓差大造成漏灰次數最多的地方為小管板和大管板密封面。利用2019年8月甲醇裝置停車大修機會,將飛灰過濾器安全交出,拆除小管板上的文丘里,在保證濾棒內部不被污染的情況下,對20組小管板采用304焊條實施滿焊作業。

飛灰過濾器小管板和大管板密封面滿焊固定后,截至投稿之時已近1a的時間,在氣化爐運行正常的情況下,飛灰過濾器濾芯通透性緩慢下降,本輪生產周期內,飛灰過濾器壓差由運行之初的19kPa上漲至目前的30kPa,目前水洗塔外排水不渾濁,其濁度(分析數據)仍在5mg/L以下,而之前此種工況(飛灰過濾器壓差30kPa)下早已出現水洗塔外排水渾濁、飛灰過濾器漏灰現象。技改后的運行情況表明,針對小管板和大管板密封面這個薄弱點實施的改造是成功的,在飛灰過濾器壓差偏大的情況下,不僅減小了漏灰造成氣化裝置停車的風險,而且減少了水洗塔(C1601)結垢、變換分離器堵塞、激冷氣濾網堵塞的幾率,消除了氣化爐激冷盒堵塞燒壞的風險,有力地保證了氣化裝置的穩定、高負荷、長周期運行。

4 結束語

飛灰過濾器改用2050型高通量濾芯(Fe3Al金屬濾芯)后,有效解決了Shell氣化裝置開車后HPHT飛灰過濾器基礎壓差高、運行期間壓差上漲快、反吹效果不好等問題,避免了因飛灰過濾器壓差高導致的氣化裝置被迫停車檢修;飛灰過濾器小管板和大管板密封面滿焊固定后,近1a以來飛灰過濾器壓差上漲緩慢,水洗塔外排水濁度仍在5mg/L以下,保證了氣化裝置的穩定、高負荷、長周期運行。另外,HPHT飛灰過濾器原采用PALL公司的陶瓷濾棒,單臺HPHT飛灰過濾器需1152支陶瓷濾棒,每支陶瓷濾棒價格約6000元,過濾元件成本較高;而國產Fe3Al金屬濾芯,每支價格僅約3000元,單臺飛灰過濾器可節約過濾元件采購成本345.6萬元,且離線清洗再生后可多次重復使用,大大降低了飛灰過濾系統的初始投資和運行維護成本。

2050型高通量濾芯的成功研發及應用,解決了Shell氣化裝置的瓶頸問題,鶴壁煤化的Shell氣化裝置實現了安全、穩定、高負荷、長周期運行,成為國內首套達標達產的大型Shell氣化裝置。實踐表明,Fe3Al金屬濾芯應用于HPHT飛灰過濾器是可行的,在大型Shell氣化裝置上具有廣泛的適用性,今后我國建設大型粉煤加壓氣化裝置中涉及干法除灰系統時,若飛灰過濾器采用Fe3Al金屬濾芯,將提高系統的運行質量,產生巨大的經濟效益,并具有行業性的技術引領和帶動作用。