棉紡精梳機給棉工藝參數對錫林梳理力的影響

賈振飛 任家智 李金鍵 梁 灼

(中原工學院,河南鄭州,450007)

錫林是棉紡精梳機最重要的梳理元件,在精梳梳理過程中錫林梳理力的大小及其變化規律對落棉率、纖維損傷及梳理質量均會產生影響。研究精梳梳理過程中給棉工藝(包括給棉長度、給棉方式、落棉隔距)與錫林梳理力的關系,對于合理制定精梳工藝參數、減少精梳落棉及纖維損傷、提高精梳質量具有重要意義。

對錫林梳理力的測試與研究始于植針式錫林的毛紡精梳機,其方法是在精梳機的上鉗板上安裝應變片傳感器,檢測錫林對纖維層梳理過程中上鉗板的應力變化,得出了梳理過程中錫林梳理力為“梯形”變化規律,即錫林梳理力在開始梳理時達到一定值后梳理力曲線基本穩定,梳理結束時減小為零;并討論了給棉長度、拔取隔距等工藝參數對一個工作周期內錫林梳理力平均值的影響[1-3]。在對現代棉紡精梳機鋸齒形錫林梳理力研究中,運用固裝于錫林軸上的扭矩傳感器測定精梳機一個工作周期內錫林梳理力的變化規律,得出了開始梳理時錫林梳理力隨著梳理時間的增加而迅速增大,到達最大值后緩慢減小的“偏山形”變化規律,并討論了精梳機速度對錫林梳理力的影響[4-6]。

本研究建立了錫林梳理力的數學模型,系統分析精梳機給棉工藝與錫林梳理力的關系,利用研發的錫林梳理力測試裝置,測試并分析了精梳機給棉方式、給棉長度、落棉隔距等不同工藝參數時錫林梳理力的曲線變化規律。

1 精梳工藝參數對錫林梳理力的影響機理

1.1 錫林梳理力的數學模型

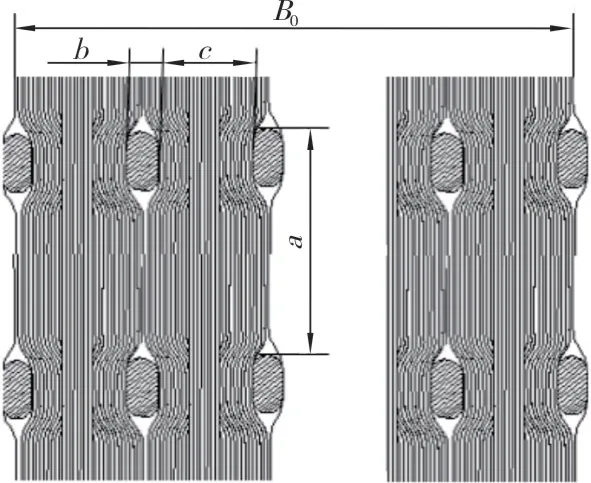

棉紡精梳機錫林梳理階段的纖維叢、上下鉗板及錫林的相對位置關系如圖1所示。在錫林對纖維叢的梳理過程中,將錫林鋸齒與纖維之間發生相對滑動時產生的摩擦力稱為梳理力。

圖1 棉紡精梳機錫林梳理示意圖

設F為錫林梳理棉纖維時的梳理力,Ni為某一鋸齒對纖維叢的壓力,μ為棉纖維與錫林針齒之間的摩擦因數,n為在纖維叢長度為L長度上的接觸鋸齒個數。由于摩擦力等于摩擦因數與正壓力之積,則錫林對纖維叢的梳理力為:

由式(1)可知,在纖維與錫林針齒的摩擦因數μ不變的情況下,上、下鉗板所握持的纖維叢長度L上所接觸的錫林鋸齒數n越多、鋸齒對纖維叢的擠壓力Ni越大時,錫林對纖維叢的梳理力F就越大。

1.2 纖維叢接觸錫林的鋸齒數

參照圖1分析,在錫林對棉叢的梳理過程中,錫林鋸齒接觸纖維叢的鋸齒數n與受梳纖維叢長度成正比,與纖維叢的寬度成正比,與錫林鋸齒的橫向(錫林軸向)齒距成反比,與錫林鋸齒的縱向(錫林圓周方向)齒距成反比。

設鉗口咬合線外未被梳理的死隙長度為δ,精梳機的給棉長度為A,分離隔距為B,根據精梳機給棉過程的理論分析,鉗板鉗口外棉叢受梳長度分別為:

式(2)和式(3)中,L1、L2分別為前進給棉與后退給棉錫林梳理時鉗板鉗口外的棉叢長度,K1、K2分別為前進給棉與后退給棉的喂棉系數,在現代新型高速精梳機上,一般喂棉系數K2=1,0.5<K1<0.6。由式(2)和式(3)可知,分離隔距B或給棉長度A的增大都會使棉叢的受梳長度增大,使梳理過程中針齒接觸棉叢的齒數增加,導致梳理力增大。

錫林針齒刺入棉叢示意圖如圖2所示。

圖2 錫林針齒刺入棉叢示意圖

設錫林縱向齒距為a,錫林軸向齒距為(b+c),棉層寬度為B0。在錫林對棉叢的梳理過程中,錫林鋸齒接觸纖維叢的鋸齒數等于受梳棉叢長度方向接觸針齒數與受梳棉叢寬度方向接觸針齒數之積。則棉叢受到錫林針齒梳理齒數分別為:

式(4)、式(5)中,n1、n2分別為前進給棉與后退給棉時棉叢受到錫林針齒梳理齒數。分析可知:

(1)無論是前進給棉還是后退給棉,在錫林梳理過程中棉叢接觸的錫林針齒齒數與鉗板鉗口外受梳棉叢長度成正比,與棉叢寬度成正比,與錫林橫向及縱向齒距成反比。

(2)在精梳機的分離隔距B、給棉長度A、棉叢寬度B0及錫林齒密相同時,采用后退給棉時棉叢接觸的錫林鋸齒數量大于前進給棉,因此采用后退給棉時的錫林梳理力大于前進給棉。

(3)在錫林橫向及縱向齒密不變時,增大分離隔距或增大給棉長度,會使錫林梳理棉叢的長度增加,錫林針齒與棉叢的接觸齒數增加,使錫林梳理力增大。

(4)在分離隔距B及給棉長度A不變時,增大錫林橫向或縱向齒密,會使錫林針齒與棉叢的接觸齒數增加,使錫林梳理力增大。

1.3 棉叢與錫林鋸齒間的擠壓力

如圖2所示,在錫林對棉叢的梳理過程中,當纖維從錫林兩針齒之間通過時,纖維受到壓縮,纖維叢橫向寬度受壓縮,纖維叢與錫林針齒之間產生壓力Ni;針齒對纖維叢的壓縮率越大,則所產生擠壓力Ni就越大。纖維叢在其寬度方向上的壓縮率q(%)可由針齒橫向齒距(b+c)求得:

錫林針齒橫斷面如圖3所示。錫林針齒橫截面為上小下大的直角梯形,即針齒頂部寬度較小、針齒根部寬度較大,從而形成針齒頂部間隙較大、針齒根部間隙較小。因此當纖維層處于針齒頂部時壓縮率較小,梳理力亦小;而纖維層在針齒根部時壓縮率較大,梳理力亦大。例如第一梳理針齒齒頂、齒中及齒根部的寬度b分別為0.06 mm、0.21 mm及0.30 mm,兩針齒間隙c分別為0.74 mm、0.59 mm及0.50 mm,由式(6)算得齒頂、齒中及齒根部的纖維層的橫向壓縮率q分別為7.5%、26.3%及37.5%。

圖3 錫林針齒橫斷面圖

由此可知:一是對于同一梳理區而言,纖維叢在錫林針齒中所處的位置不同,針齒對纖維層橫向壓縮率及擠壓力亦不同,使梳理力產生較大差別。當纖維層處于針齒根部時,針齒對纖維層的擠壓最大,產生的梳理力亦最大。二是對于不同的梳理區,由于錫林針齒密度、針齒高度、針齒厚度等參數不同,使針齒與纖維層間的擠壓力、梳理力差別較大。三是當錫林的梳理隔距較小時,錫林梳理過程中纖維叢被快速壓向針齒根部,纖維叢所受的擠壓力及梳理力迅速增大。

2 梳理力測試方法與測試條件

2.1 測試方法

在錫林梳理的過程中,纖維叢對錫林針齒的滑動摩擦力(即梳理力)通過錫林針齒及錫林體傳向錫林軸,并使錫林軸產生扭矩。在錫林軸上加裝扭矩傳感器,檢測錫林梳理過程中錫林軸所受的扭矩,再根據錫林半徑可求得纖維叢對錫林針齒的滑動摩擦力,即梳理力。

試驗機型為HC500型精梳機,原料采用細絨棉,棉卷定量為76.5 g/m。在棉卷定量、錫林針齒密度、梳理隔距等參數不變的條件下,分別改變給棉長度、給棉方式及落棉隔距,測試錫林對纖維叢梳理力變化趨勢、特征及規律。具體方案是:在落棉隔距為9.0 mm、采用前進給棉時,測試給棉長度分別為4.3 mm、5.2 mm時的梳理力變化規律;在給棉長度為4.3 mm、采用前進給棉時,測試落棉隔距分別為9.0 mm、12.0 mm時的梳理力變化規律;在給棉長度為4.3 mm、落棉隔距為9.0 mm時,分別測試前進給棉與后退給棉的梳理力變化規律。

2.2 精梳機主要工藝參數

精梳機主要工藝參數設定:錫林定位37.0分度,頂梳插入深度0,頂梳齒密28齒/cm,搭接刻度0,錫林總針齒數3 7 1 8 0齒,精梳機速度50鉗次/min。

3 測試結果與分析

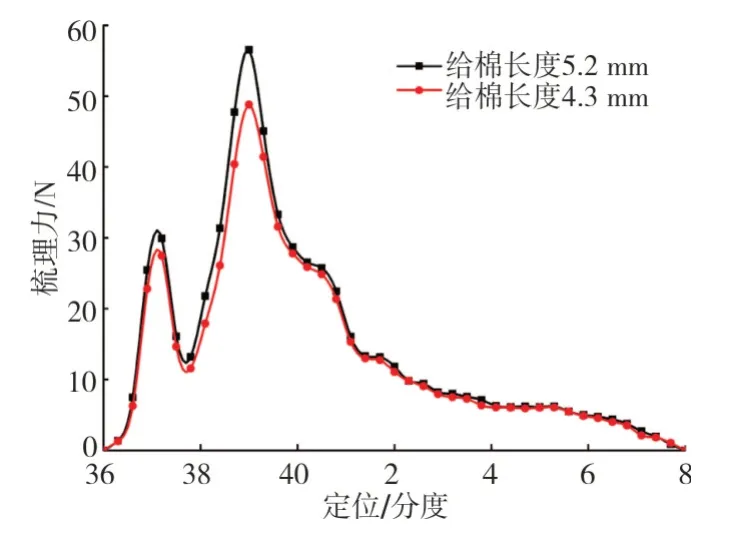

3.1 給棉長度對梳理力的影響

在其他工藝不變的條件下,采用前進給棉,落棉隔距為9 mm時,當給棉長度分別為4.3 mm及5.2 mm時,測得錫林梳理力變化曲線如圖4所示。在不同梳理區域,梳理力變化不同,從36.0分度開始梳理力迅速增加,37.0分度達到小高峰后有所下降,然后再從約38.0分度開始又迅速上升,39.3分度附近區域梳理力達到最大值。此后迅速下降,從2.0分度開始下降幅度減小,直至8.0分度時降為0。

圖4 不同給棉長度的錫林梳理力

現對兩種給棉長度下梳理力進行對比分析。

(1)在精梳機的梳理階段,錫林梳理力曲線給棉長度為5.2 mm時與給棉長度為4.3 mm的變化規律相似,即梳理過程中梳理力變化曲線表現為梳理開始時梳理力迅速增大,到達最大值后緩慢減小,且梳理開始定時、梳理結束定時、梳理力曲線峰值出現的分度數均相同。

(2)比較梳理力曲線,給棉長度5.2 mm時的梳理力曲線始終處于給棉長度4.3 mm時梳理力曲線的上方,從梳理開始到梳理結束,給棉長度長時梳理力值較大。原因有兩點:一是鉗板鉗口外棉叢接觸錫林針齒數量隨給棉長度的增大而有所增加;二是給棉長度的變化使鉗板鉗口外棉叢橫截面纖維根數增加,梳理過程中針齒對棉叢的擠壓力增大,從而導致梳理力增大。

(3)在不同梳理區域,梳理力的增幅不同;在39.3分度附近區域梳理力增幅最明顯,在36.0分度至38.0分度之間區域梳理力增幅次之,在40.0分度以后區域梳理力增幅最小。這是因為在39.3分度附近區域梳理隔距最小,采用長給棉時纖維深入針齒根部較多,針齒對纖維的擠壓力較大,梳理力增幅較大。

3.2 落棉隔距對錫林梳理力的影響

采用前進給棉,給棉長度為4.3 mm時,在其他工藝條件相同的情況下,當精梳機落棉隔距分別為9 mm及12 mm時,測試得到錫林梳理力變化曲線如圖5所示。

圖5 不同落棉隔距的錫林梳理力

不同落棉隔距下錫林梳理力對比分析如下。

(1)當落棉隔距由9 mm增大到12 mm時,梳理過程中梳理力曲線的變化規律基本相同。

(2)在36.0分度至37.6分度區域內,采用12 mm落棉隔距時鉗板鉗口外受梳棉叢長度較落棉隔距為9 mm時增大了3 mm,當上鉗板快速閉合下壓棉叢時受氣流的干擾較大,棉叢頭端不能與錫林第一梳理區的針齒充分接觸,因此會出現增大落棉隔距后錫林對棉叢的梳理力減小的現象。

(3)落棉隔距由9 mm增大到12 mm時,在37.6分度至4.0分度梳理力顯著增大,在39.3分度時梳理力最大峰值由48.78 N增加到76.33 N,增加了56.5%。主要原因是:第一,落棉隔距增大時,棉叢的受梳長度增大,錫林針齒接觸棉叢的針齒數量增加,致使梳理力增大;第二,在39.3分度時梳理隔距最小,錫林對棉叢梳理時纖維沉入針齒根部較多,針齒與棉叢間的擠壓力增大,因此會產生較大的梳理力。

(4)在4.0分度以后,纖維逐步脫離錫林針齒,落棉隔距的變化對梳理力幾乎沒有影響。

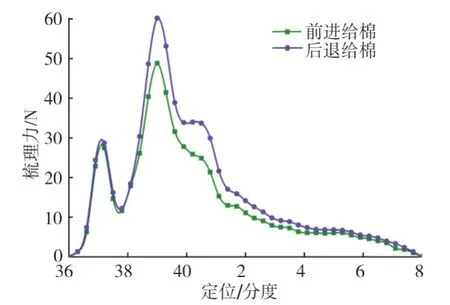

3.3 給棉方式對錫林梳理力的影響

在給棉長度與落棉隔距分別為4.3 mm及9 mm時,分別采用前進給棉與后退給棉測試得到錫林梳理力變化曲線如圖6所示。

圖6 不同給棉方式的錫林梳理力

由圖6可知:隨著給棉方式的改變,錫林梳理力的曲線變化趨勢總體為先增大至最大值后再減小,兩者規律基本相同。當給棉方式由前進給棉變為后退給棉時,在整個梳理過程中錫林梳理力隨之增大,但在不同梳理區域的增幅差異較大;在38.5分度至4分度時后退給棉的錫林梳理力顯著增大,在39.3分度時錫林梳理力的增幅最大,此時后退給棉的錫林梳理力比前進給棉增加了23.3%;在36.0分度到38.5分度開始梳理階段,由于錫林第一梳理區針齒數量較少及棉叢與錫林針齒接觸不穩定,給棉方式的變化對梳理力的影響較小;在4.0分度之后,錫林針齒逐漸退出棉叢,給棉方式對錫林梳理力的影響減弱。

4 結論

(1)錫林梳理力隨著給棉長度及落棉隔距的增加而增大,從測試得到的一個工作周期內錫林梳理力變化曲線表明,在鉗板到達最后位置附近(即39.3分度)時錫林梳理力增幅最大,在梳理開始及結束時錫林梳理力增幅較小。

(2)在其他工藝相同的條件下,當前進給棉改為后退給棉時錫林梳理力增大,從測試得到的一個工作周期內錫林梳理力變化曲線表明,在鉗板到達最后位置(即39.3分度)時錫林梳理力增幅最大,而在梳理開始和梳理結束時錫林梳理力的增幅較小。

(3)當改變給棉工藝的任一參數(給棉長度、落棉隔距及給棉方式)時,一個工作周期內錫林梳理力開始梳理時迅速增大,到達最大值后再緩慢減小的“偏山形”變化規律基本不變。