數字化色紡測配色系統應用效果分析

丁志榮 桑愛林 曹友常 賀巖琰 周繼榮

(1.南通華彩數字科技有限公司,江蘇南通,226019;2.江蘇新金蘭紡織制衣有限責任公司,江蘇鹽城,224611;3.徐州世紀天虹紡織有限公司,江蘇徐州,221200)

隨著紡紗技術的進步和環保要求的日益提高,色紡生產技術已成為最具發展前途的現代紡紗技術之一,其產業優勢日益凸顯。首先,色紡紗是由一種以上色纖維混紡而成,具有染色紗不能達到的立體效果和質感[1-2],可解決多種纖維混紡時由于各種纖維吸色性能不一致造成的色差,產品具有色彩豐富、自然朦朧、環保科技等特征,附加值更高;其次,色紡生產過程節能環保,后續生產流程縮短,具有比染色紗線或染色面料平均減少50%用水和50%污水的環保特性。但是,色紡生產技術含量較高,生產管理要求較嚴,存在一些難度。一是配色對色難以準確把握。在目前依賴人工情況下,根據來樣,快速、準確、低成本設計配方,打出樣顏色一致的試樣,需要經驗豐富的配色工程師才能勝任此項工作。二是生產流程難以管控,包括纖維開松混和時的損傷,色纖維分散的均勻控制,以及避免不同色紗的色纖維相互飄落污染等,需要有嚴格的操作管理。其中,尤其是快速準確配色已成為色紡技術瓶頸。針對這一難題,我們采用智能化數字色紡快速測配色與預測系統(以下簡稱測配色系統)進行測配色,用于色紡產品的快速打樣。本研究就測配色系統的功能及其應用效果作以分析,以期為相關色紡企業構建智能化、數字化測配色平臺,實現顏色數字化、配色智能化和快速打樣、降低成本的目標提供參考。

1 系統基本功能

1.1 測色分析

測配色系統提供的聯機或脫機測色方法,能夠在獲得纖維、紗線、織物顏色L a b值的同時,自動采用CIE(國際照明委員會)、SDC(英國染色家協會)、ISO(國際標準化組織)紡織委員會等推薦的CIELAB、CMC(l:c)和CIEDE2000色差模型分析纖維、試樣與標樣色差[3-5],為實現產品顏色數據化、控制產品色品提供定量依據。

1.2 智能配色

針對任意一種純紡或混紡產品,系統分別提供了基于光譜相同和基于三刺激值相等的快速配色功能。可在配方中指定包含特定原料的狀態下進行快速配色,當發現庫存原料無法滿足要求時自動生成新的補充色料,為實現低成本配色提供了技術支撐。該功能可做到同色調下設計明度漸變的色紗配方,開發顏色系列化的色紗產品。此外,形成的配方既可避免色紗夾花,也可有意為之形成夾花效果,滿足色紡開發高端的均色產品或具有仿麻、仿毛等夾花風格特色產品的要求。

1.3 配方修改

在配方設計并打樣后,通過試樣顏色采集,系統可根據試樣與標樣色差自動修正配方。同時,系統可自動生成當前試樣的色差檢測報告,提供包含測色條件、色差計算模型、標樣信息、試樣各次測色L a b值、試樣與標樣顏色的色差值等。一般情況下,利用該功能時只要經過為數不多的幾次修正,所得最終配方生產的色紗可滿足要求。

1.4 其他功能

在配方設計時,系統可模擬任意風格彩色紗線或纖維集合體,可利用模擬的色紗制作電子色卡,代替實物樣卡;可同時預測由用戶自定義的6項成紗質量。此外,系統可進行原料庫的動態統計分析,幫助及時發現冗余原料,降低庫存成本;對庫存原料進行分類排隊與適紡性分析等。

2 應用效果分析

2.1 顏色對比

圖1是部分樣品的標樣與初次配方打出的試樣顏色對比圖,圖中①為客戶標樣,②為由配色系統設計的初次配方打出的試樣。在視覺上初次配方的試樣顏色與標樣顏色不存在明顯色差,因此,在打樣后再進行1次~2次的人工微調即可。根據對數百個產品的配色打樣次數與時間的統計,與以往人工相比,應用測配色系統配色對色后,打樣次數從6次~7次減少到2次~3次,每次配方設計時間也減少到人工配色的1/5甚至更少,節省了大量的配色打樣時間和打樣成本。

圖1 配色效果

2.2 原料成本效益分析

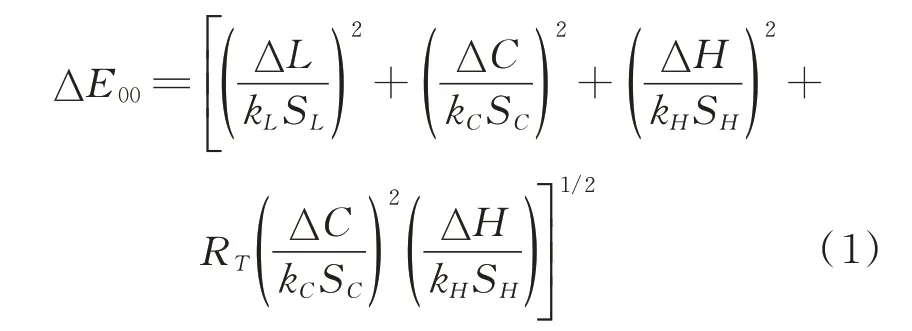

任選4個滌粘混紡色紗產品作為標樣,采用測配色系統進行測配色。測色時按照規范動作取樣測色,配色時選用公式(1)的CIEDE2000色差模型計算色差。

式中:ΔL、ΔC、ΔH分別為試樣與標樣的明度差、飽和度差(或稱為純度差、彩度差)和色調差(或稱為色相差),kL、kC、kH均為參數因子,是與觀察環境相關的校正系數,SL、SC、SH為與明度差、飽和度差和色調差相關的權重函數,RT為由色調決定的旋轉函數。

由于每種色紗的配方并不唯一,只有設計科學合理的配方才能帶來更大效益。我們在采用測配色系統配色時,分別不使用與使用系統指定配方包含特定原料的功能,快速得到4個標樣的配方1與配方2(取滌綸回潮率0.4%、粘膠回潮率11.0%,計算原料的濕比重)。

標樣1為墨綠色T/R 70/30,配方1:T采用28.97%滁州黑和39.03%奔馬墨綠,R采用5.05%博拉1793和26.95%博拉1989;配方2:T采用15.01%滁州黑和52.99%奔馬墨綠,R采用3.62%唐化白和28.38%高密黑。

標樣2為玄青色T/R 70/30,配方1:T采用68.00%奔馬藏青,R采用9.80%RBL24和22.20%黑紫4#;配方2:T采用31.20%滁州黑和36.80%奔馬紫羅蘭,R采用6.73%唐化白和25.27%THRBL23。

標樣3為果綠T/R 60/40,配方1:T采用午和湖藍13.14%和午和果綠44.86%,R采用20.96%吉化BG622和21.04%博拉3888;配方2:T采用14.67%滁州白、19.21%午和翠綠和24.12%午和旦黃,R采用34.14%唐化白和7.86%RGR04。

標樣4為黛紫色T/R 70/30,配方1:T采用13.77%午和大紅和54.23%德福倫鐵灰,R采用5.35%唐化白和26.65%博拉1405;配方2:T采用10.25%德福倫深咖、27.71%午和鮮棗紅和30.04%滁州黑,R采用32.00%唐化白。

由以上配方可以看出,各個標樣對應的配方中纖維比例均為系統自動轉換后的濕比例。標樣1至標樣3的配方1均不含白色纖維。而配方2中,標樣1含3.62%白色粘膠;標樣2含6.73%白色粘膠;標樣3含34.14%白色粘膠和14.67%白色滌綸,白色纖維占比高達48.81%。標樣4的配方1含5.35%白色粘膠,而配方2含白色粘膠占比高達32%。一般說來,由于白色纖維價格低于有色纖維,因此,配方中白色纖維越多,配方成本越低。所以,對這4個標樣而言,選擇配方2,即采用指定配方包含特定原料的功能設計配方,可大幅度降低成紗原料成本。

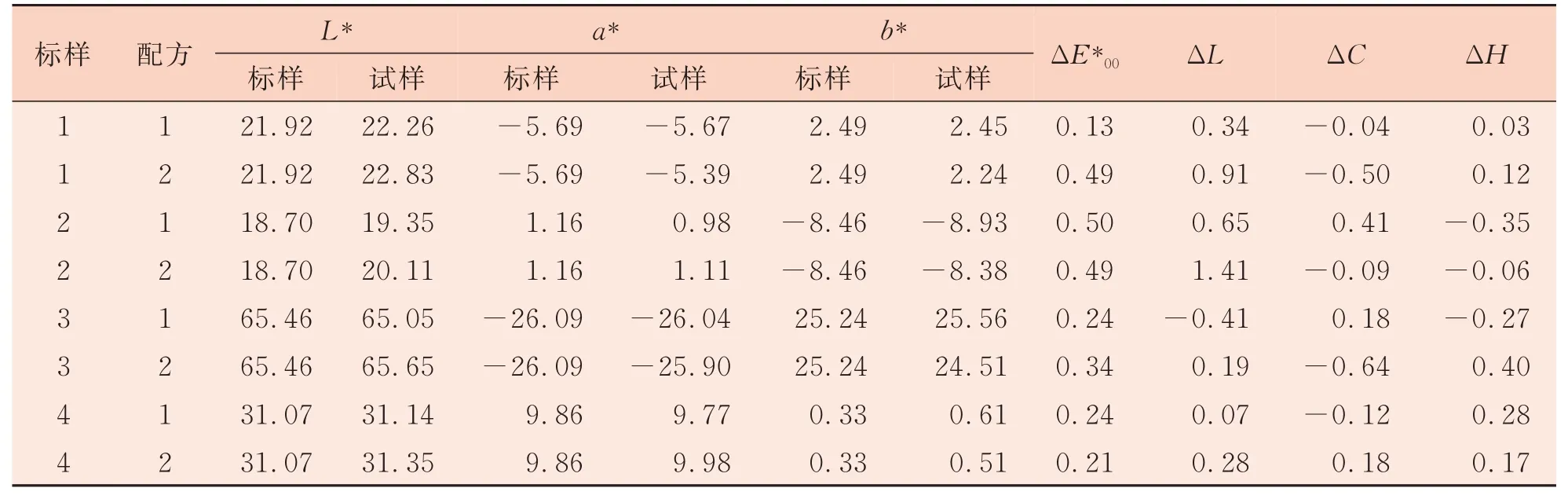

對應的各個配方的成紗試樣顏色以及與標樣的色差見表1。可以看出,各個配方的理論色差ΔE*00≤0.5,如此小的色差人眼已難以分辨,說明配色精度較高。

表1 各個配方成紗顏色及其與標樣色差

3 結語

數字化色紡快速測配色系統能夠對纖維、紗線、織物的顏色通過L a b值進行量化表征,有利于精準對色,同時,可實現顏色數據化。從配色結果可知,按照系統給出的初次配方打樣后與標樣對比,在視覺上已無明顯色差,可快速配色,減少打樣次數,節省打樣時間和打樣成本。使用過程中應盡量利用系統指定配方包含特定原料的功能來設計配方,這樣可設計出成本更低的配方,為企業帶來更大效益。測配色系統在應用過程中應注意按規范化要求取樣測色,以確保測色、配色的準確。