甲綸纖維/海藻纖維混紡面料的開發

洪成平,夏燕茂,潘 虹,胡珊珊,王士華

(江蘇奧神新材料股份有限公司,江蘇 連云港 222069)

隨著國家紡織品阻燃相關法規的健全和人們安全意識的增強,人們越來越重視紡織品的阻燃性能。據調查,阻燃紡織品主要包括鋼鐵鑄造業、化學制造業、軍隊及消防等領域的防護服裝。此外,若再加上汽車、火車、飛機用阻燃紡織品及電影院等公共場所座位套布,阻燃面料市場更加可觀[1-2]。因此,設計開發一款具有優異阻燃性能的面料很有必要。

甲綸纖維和海藻纖維都是本質阻燃的功能纖維。甲綸纖維是江蘇奧神新材料股份有限公司自主研發的干法紡聚酰亞胺纖維[3],本質阻燃,極限氧指數達38,高溫碳化不熔滴,燃燒煙氣量極低且無毒性,具有機械特性、天然抑菌及遠紅外等諸多優異性能。海藻纖維本質阻燃,極限氧指數達40,燃燒時碳化不熔滴,可環保降解,吸濕透氣,親膚性好,但海藻纖維的強度小、抱合力差,對紡紗要求高。關于甲綸纖維與海藻纖維混紡紗技術的研究及相關阻燃產品的開發尚處于探索階段,本項目根據兩種纖維性能的特點,攻克兩種纖維混紡紗加工技術難題,開發出性能優異的阻燃防護面料。

1 原料性能

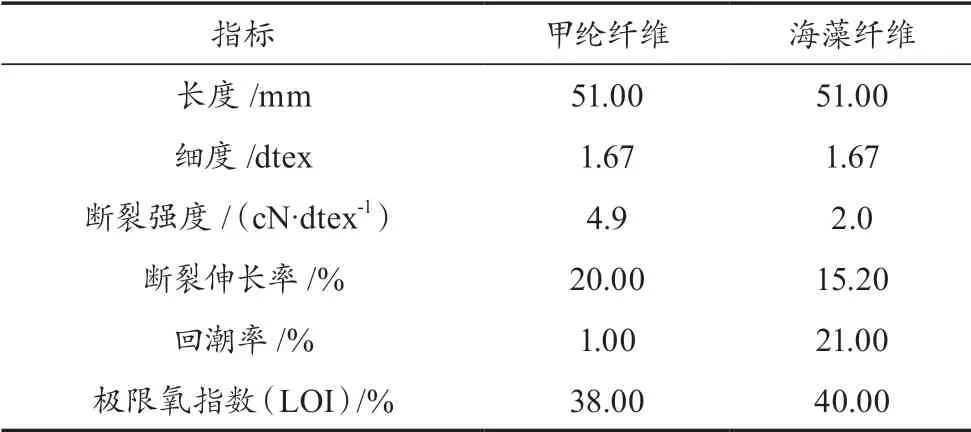

甲綸纖維和海藻纖維的關鍵性能指標見表1。

表1 原料的性能指標

2 工藝流程

工藝包括紡紗、織造、后整理3個階段。

2.1 紡紗工藝流程

甲綸纖維和海藻纖維簡單混合→JJKS-1000型開松機→A006B型混棉機→FA201B型梳理機→FA311型并條機(二道)→FA402B型粗紗機→FA506型細紗機→No.21C型自動絡筒機。

2.2 織造工藝流程

整經→漿紗→穿綜穿筘→織造→坯檢、修織。

3 紡紗工序的關鍵技術

3.1 混紡比的確定

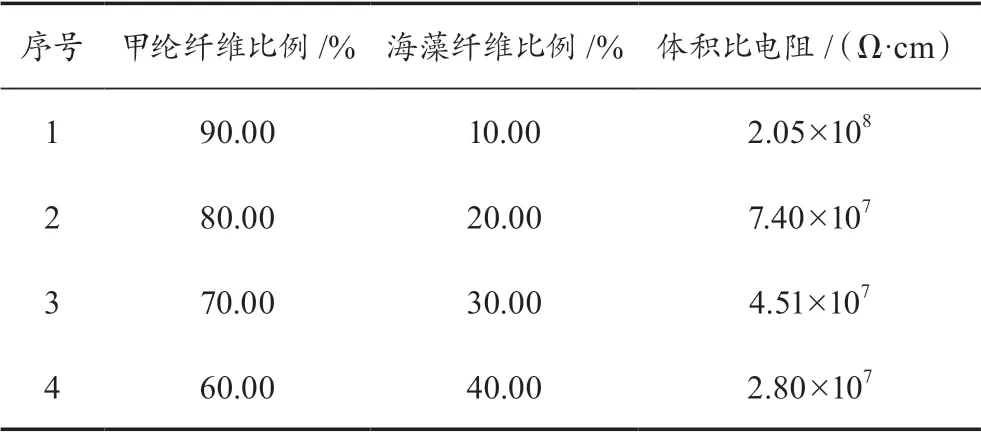

甲綸纖維的回潮率較低,紡紗時會產生靜電,影響紡紗生產及紗線質量。海藻纖維的回潮率較高,但易受到車間濕度變化的影響而產生波動。將兩種纖維混合后進行體積比電阻測試,結果如表2所示。

表2 不同比例甲綸纖維/海藻纖維的體積比電阻指標

由表2可知,兩種纖維混合后,隨著海藻纖維的比例增加,體積比電阻呈下降趨勢,同時當甲綸纖維/海藻纖維混紡比為70∶30時,混紡面料可以獲得優良的強力及阻燃效果[4],綜合選定甲綸纖維/海藻纖維混紡比為70∶30進行紡紗。

3.2 纖維的預處理

雖然甲綸纖維和海藻纖維混合后體積比電阻下降,有利于減少紡紗靜電問題,但甲綸纖維本身在紡紗時易產生靜電集聚,為避免這種問題,要先對甲綸纖維噴灑抗靜電劑混合液(非離子抗靜電劑∶去離子水=1∶100),密封24 h后用于紡紗。海藻纖維存在集束多不蓬松、纖維順直抱合力差的問題,需先對海藻纖維做開松處理,然后噴灑抱合力增強油劑(陰離子型紡紗油劑∶去離子水=1∶50),放置24 h,同時,將海藻纖維的含水率控制在21.00%~23.00%,使纖維在后續紡紗工序中處于放濕狀態,有助于紡紗工序的順利生產。

3.3 梳棉工序

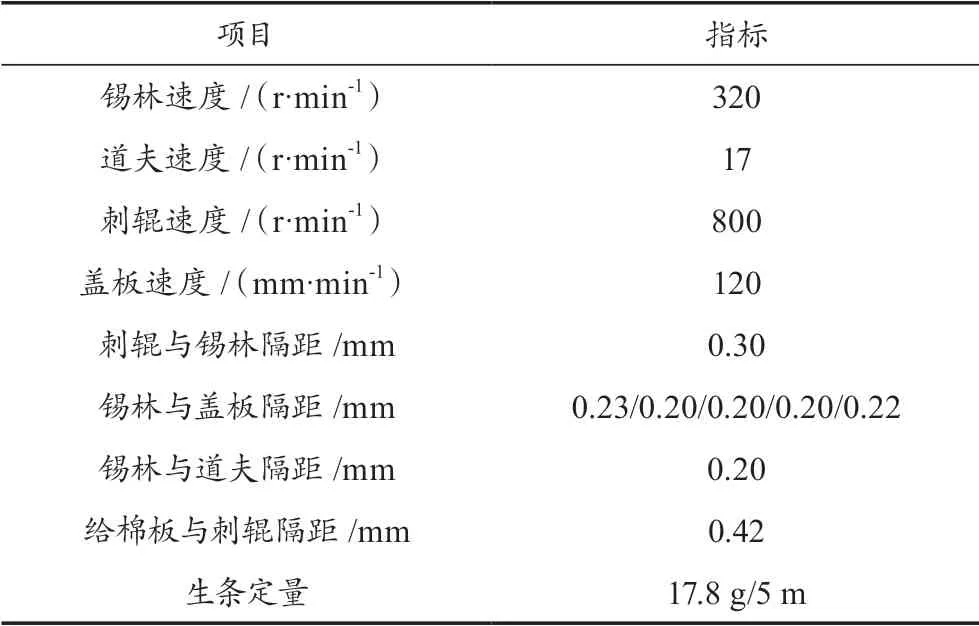

甲綸纖維和海藻纖維屬于化學纖維,切斷的主體長度均為51.00 mm,纖維生產過程基本無雜質,但海藻纖維的強力較低,在梳棉過程中易受損傷,應減少錫林、刺輥等設備部件對纖維的損傷,部件隔距偏大掌握,適當減緩梳理速度。為了避免生條蓬松堵住喇叭口,生條質量應偏小掌握,并在梳棉機成條集合器處稍微撒些滑石粉,同時,加大出條口壓力,使纖維條順利輸出。主要工藝參數見表3。

表3 梳棉工序的主要工藝參數

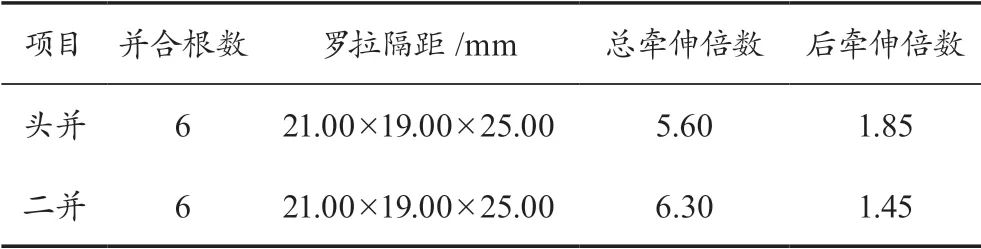

3.4 并條工序

采用纖維直接混合的方式,同時考慮到三道并條后條子易出現過熟過爛的問題,并條工序選用二道并條。頭并采用較小的總牽伸倍數緩解條子質量不勻的情況,采用大后區牽伸倍數提高纖維伸直度。二并解決均勻度的問題,采取較小的后區牽伸倍數。主要工藝參數見表4。

表4 并條工序的主要工藝參數

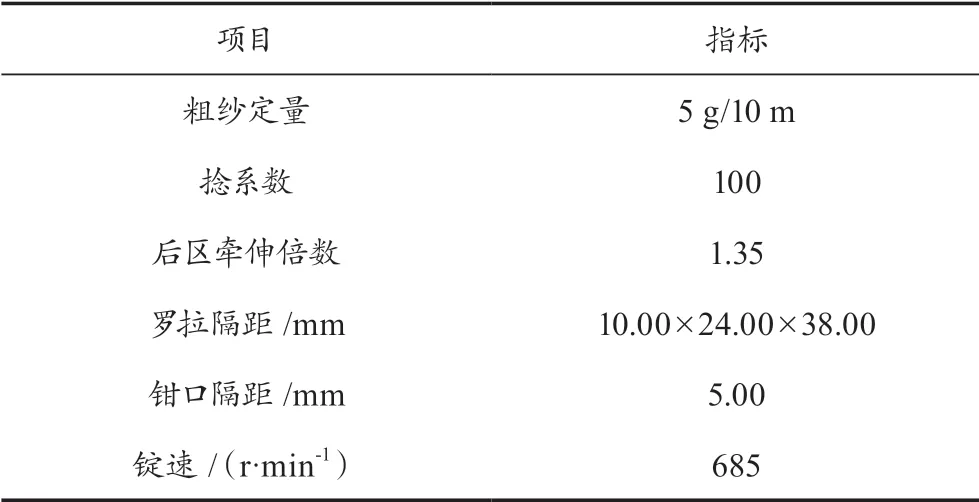

3.5 粗紗工序

甲綸纖維/海藻纖維混紡熟條在粗紗工序易出現牽伸不開的問題,設置粗紗工藝參數時,粗紗的定量設計應偏小,羅拉隔距設計應偏大;同時,加大搖架壓力,增大對纖維的握持力,防止產生硬頭。在生產過程中,保持通道光滑順暢,保證纖維順利牽伸,避免粗紗意外伸長而造成細節。主要工藝參數見表5。

表5 粗紗工序的主要工藝參數

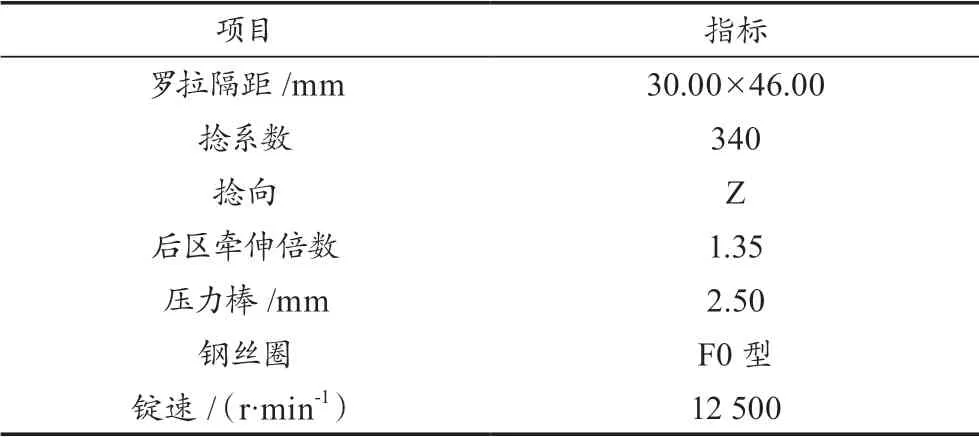

3.6 細紗工序

主要注意控制硬頭的出現以及預防靜電的產生,減少粗細節和毛羽,改善成紗條干。通過增大羅拉隔距來控制硬頭的出現,并且更換合適的上下銷,同時增大搖架壓力。選擇皮輥時,要選擇硬度相對較大的皮輥,并且對皮輥進行抗靜電處理,防止粗紗條纏繞皮輥造成紗線質量問題。宜采用低車速和較小的后區牽伸倍數。主要工藝參數見表6。

表6 細紗工序的主要工藝參數

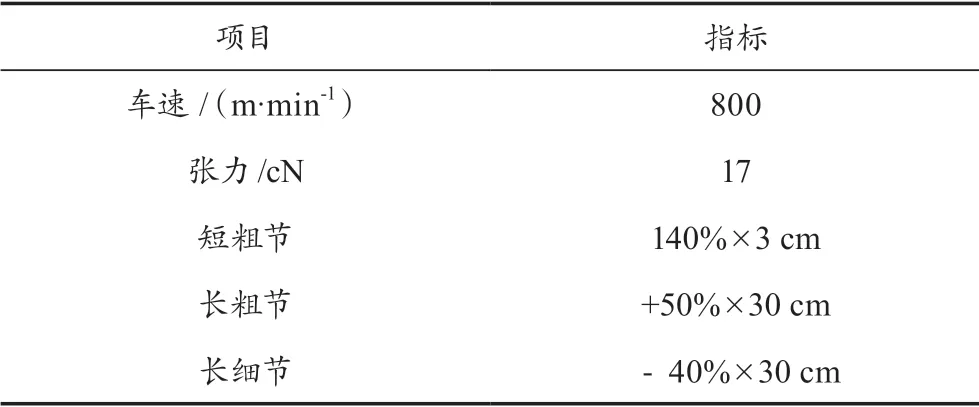

3.7 絡筒工序

在絡筒時,采用電子清紗器和空氣捻接器,工藝設置主要包括絡筒張力和車速偏小掌握,保持紗線通道光滑,防止產生額外的毛羽和棉結。電清器參數要與紗線支數相對應,張力片要適當。主要工藝參數見表7。

表7 絡筒工序的主要工藝參數

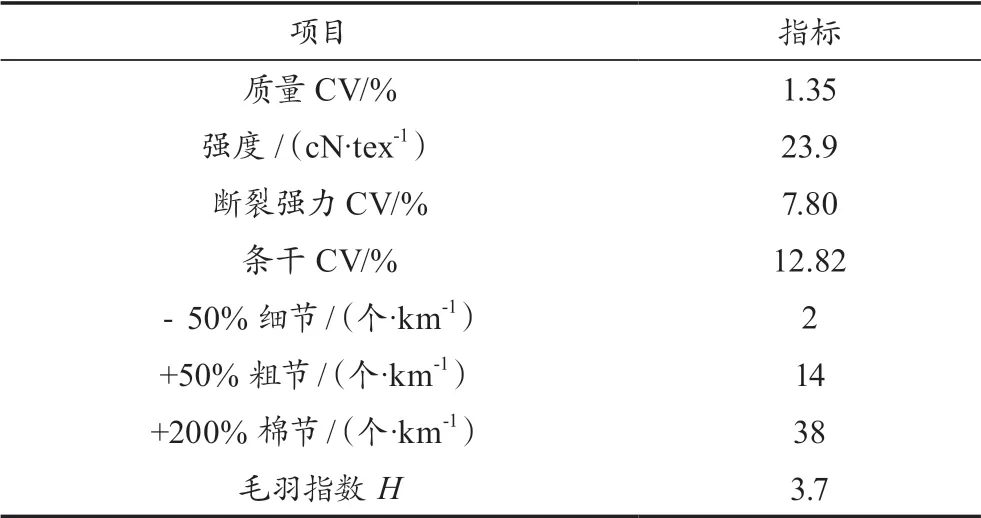

3.8 成紗質量

70%甲綸/30%海藻纖維18.5 tex二組分混紡紗的成紗質量指標如表8所示。

表8 成紗的主要質量指標

4 織造工序的關鍵技術

4.1 漿紗工序

紗線毛羽偏多,直接織造時,紗線毛羽會相互纏繞,造成織造開口不清,影響織造,嚴重時甚至無法織造。通過適當的上漿處理,且漿料以變性淀粉為主,不添加聚乙烯醇(PVA),能有效地提高織造效率及產品質量。上漿率一般控制在8.50%,車速為45 m/min,漿槽溫度為92 ℃,壓漿力為9~18 N。

4.2 織造工序

織造工藝設計原則為采用不等張力開口,可以有效地減少開口過程中經紗毛羽的接觸機會,減少緯向阻斷。在織造過程中,最初設計后梁、停經架位置為0時,上下層經紗張力過大,出現上層經紗較松、開口不清晰、緯向阻斷停臺較多、后梭口經紗相互粘連等問題,造成斷經停車,適當放低后梁和停經架的位置后,問題明顯得到改善。

5 后整理工序

經紗經過上漿處理,后整理過程需進行退漿處理,以免漿料影響織物的潤濕滲透性。采用酶退漿,溫度為65~85 ℃,pH控制在6~9;煮漂時,pH調至6~8,溫度為95 ℃,時間為60 min。后續在熱風定型機上高溫拉幅定型控制面料幅寬,工藝參數:溫度為190 ℃左右,速度為25 m/min,上機幅寬為149 cm,下機幅寬為151 cm。定型時,關鍵要控制頭、尾端進布時的門幅,確保布面平整。

6 結語

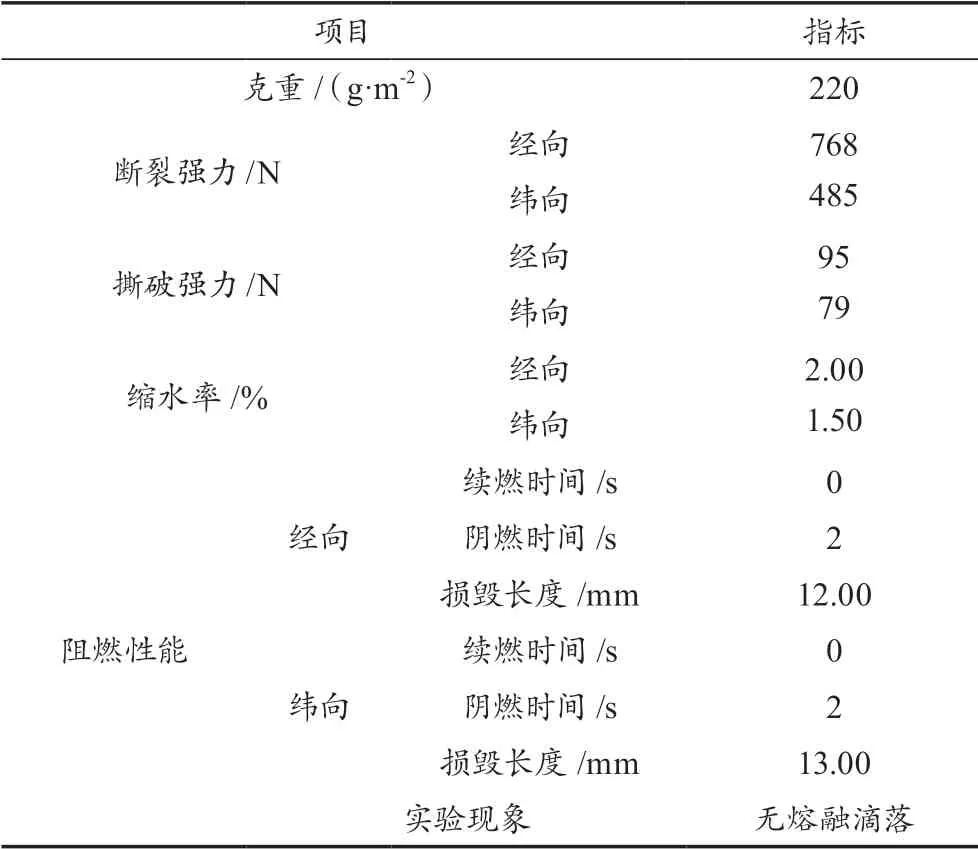

通過科學的方法選擇原料配比,制定詳細的工藝方案,逐步攻克甲綸纖維與海藻纖維混紡品種在紡紗、織造過程中的技術難題,優化工藝參數,最終成功開發出甲綸/海藻纖維混紡面料。與常規阻燃后整理面料相比,開發的甲綸/海藻纖維混紡面料省去了常規阻燃整理,整個生產過程綠色環保,且面料具有永久性阻燃效果,燃燒損毀長度小,織物強力大、手感柔軟舒適。這種兼具防護和穿著舒適性的防護面料對我國阻燃面料水平的提高具有重要意義。混紡面料的主要性能指標見表9。

表9 混紡面料的性能指標