撞擊載荷作用下水下沉箱防護設施損傷分析

朱春麗,李書兆,沈曉鵬,安維崢,王琦程,徐萬海

(1. 中海油研究總院有限責任公司,北京 100027;2. 天津大學 水利工程仿真與安全國家重點實驗室,天津 300072)

水下生產系統(tǒng)以其適用性強、效率高、經濟性好等諸多優(yōu)勢已成為淺海邊際油氣田、深海油氣田開發(fā)的關鍵技術。但是,位于通航區(qū)的水下生產系統(tǒng)面臨船錨、平臺或船舶墜落物及漁網等第三方海上活動造成的撞擊拖掛危險,容易發(fā)生斷裂、局部撞擊凹痕或局部破損開裂等損傷失效事故[1]。

現(xiàn)階段,針對水下生產系統(tǒng)防護設施的研究仍無法滿足工程實際需求,應用較多的水下生產系統(tǒng)防護設施多為單體防護,即對水下管線、臍帶纜等采用獨立的保護裝置,沉箱一體式防護在水下生產系統(tǒng)中基本沒有應用[2]。

在水下設施防護領域,F(xiàn)luor Technologies Corporation[3]針對水下鉆井孔提出了一種物理防護設施,該防護結構主要是一個籠罩著鉆井孔的沉箱,沉箱結構由3部分拼接而成,分別為圓形頂、筒形壁和平底。Ottesen Hansen[4]對水下結構發(fā)生的沖刷現(xiàn)象進行了大量的研究,設計了一種水下井口的防護設施。Harris等[5]受此啟發(fā),為水下管匯設計了防落物沉降撞擊和管道旋轉的安全設施。中鐵隧道勘測設計院有限公司和中鐵第六勘察設計院集團有限公司[6]設計了一種防護型水下隧道,在水下隧道的頂部設置圓弧形或者拱形隧道防護罩,抵抗沉船和錨擊。中海油工程公司在南海某氣田項目對水下采油樹及控制設備等關鍵設施開展防漁網等外力拖掛的保護措施,采用了水下Y型三通結構防護罩對水下管道終端管匯和水下分配單元進行了物理防護[7]。

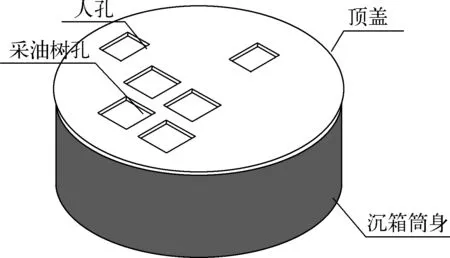

現(xiàn)針對水下生產系統(tǒng)面臨的落錨、落物、漁網拖掛等危險,設計了一種如圖1所示的帶有非對稱開孔頂蓋的沉箱結構作為水下生產系統(tǒng)的防護設施,該沉箱防護結構帶有非對稱開孔的頂蓋,可以有效抵御落錨等對水下生產系統(tǒng)的損害,保證水下生產系統(tǒng)安全正常運行。

圖1 水下生產系統(tǒng)沉箱防護結構Fig. 1 Caisson protection structure of subsea production system

目前的撞擊損傷分析主要為海底管道的損傷分析,沉箱分析主要為應用于平臺、港口等作為基礎的沉箱結構承載性分析。Pal等[8]使用有限元軟件對帶有損傷的海底管道進行了數值分析,對管道應力進行了計算。Wang等[9]采用試驗和數值模擬相結合的方法對水泥復合管道的橫向撞擊問題進行了研究。婁敏等[10]利用有限元軟件模擬落錨撞擊水下管匯,分析了落錨接觸面形狀和海床土體對水下管匯損傷程度的影響。黃啟峰等[11]進行了落錨撞擊水下管道數值模擬和試驗,分析了不同下落高度、質量、形狀的落錨對海底管道的損傷。Sukumaran等[12]通過數值模擬分析了吸力式沉箱的基礎承載力與極限承載力。Giovanni等[13]應用有限元模擬的方法研究了直立式沉箱防波堤的動力響應情況。孫百順等[14]利用ABAQUS有限元軟件研究了沉箱防波堤的極限承載力和穩(wěn)定性。楊劍等[15]利用ABAQUS研究了吸力式沉箱組合基礎的承載特性。

水下防護設施在撞擊載荷作用下?lián)p傷分析方面的研究現(xiàn)階段無法滿足工程實際需求,對于如圖1所示的帶有非對稱開孔頂蓋的新型沉箱防護結構研究尚處空白。利用ABAQUS有限元軟件進行了精確建模,模擬了沉箱防護結構與土體的相互作用,對沉箱結構進行了撞擊損傷的深入分析。

1 模型建立與參數設置

1.1 模型參數

沉箱結構分為兩部分:沉箱圓筒和沉箱頂蓋。其中沉箱圓筒為無蓋圓柱體,鋼制結構,高8 m,直徑28 m,壁厚22 mm;沉箱頂蓋為鋼—混凝土—鋼復合結構,高0.4 m,直徑28.5 m,鋼板厚度為25 mm,頂蓋有多個不對稱長方形開孔。沉箱結構位于泥面下0.5 m處,周圍土體為粉質黏土,材料基本參數如表1所示。

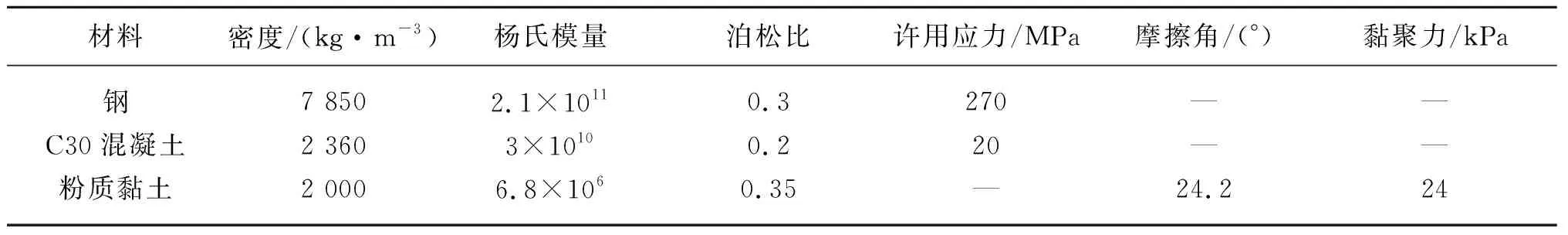

表1 材料參數Tab. 1 Material parameters

采用ABAQUS有限元軟件進行沉箱結構撞擊數值模擬。在進行ABAQUS有限元建模時,土體的選擇應該足夠大,以避免邊界效應。為此,文中土體的范圍設置為100 m×100 m×50 m,土體四周和底部設置為固支,可有效避免邊界效應。土體本構模型選取Mohr-Coulomb破壞模型,該模型所涉及到的參數擁有簡單和易確定的優(yōu)點,并且可以表述土體在不同加載條件下的屈服和破壞強度。

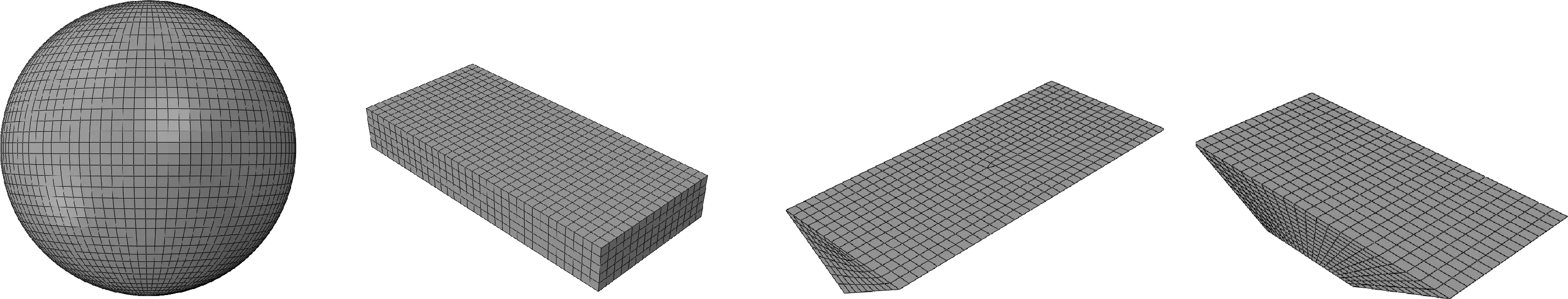

在劃分網格時,沉箱結構的頂蓋和圓筒屬于薄壁結構,使用C3D8和C3D8R網格類型進行計算可能導致沙漏問題,故采用C3D8I網格類型,可以有效避免沙漏問題的產生,而土體結構則采用常用的C3D8R網格類型進行計算。落物為離散剛體,使用R3D4網格類型進行劃分,如圖2(a)和2(b)所示。

圖2 沉箱防護結構撞擊模擬模型Fig. 2 Schematic diagram of impact simulation model of caisson protection structure

1.2 落物形狀

位于通航區(qū)的水下防護設施可能受到多種不同類型的落物撞擊,例如落錨、沉船、貨物、集裝箱、機械設備等。在研究沉箱結構撞擊問題時,考慮多種形狀的落物,落物可簡化為球體、長方體、三棱柱等簡單的幾何體,以代替原物體與防護結構產生撞擊的部分進行撞擊損傷模擬,如防護設施受到沉船撞擊,球體落物可以表示球鼻艏與沉箱結構的撞擊,長方體可以表示船底與沉箱結構的撞擊,三棱柱可以表示側傾的船體與沉箱結構的撞擊。同時考慮落錨對沉箱結構的撞擊損傷,選取我國海域航區(qū)內船只常用的霍爾錨進行落錨的建模,根據我國制定的《霍爾錨標準》(GB/T 546—2016)[16]中的尺寸進行霍爾錨建模,忽略掉錨桿、錨爪,只考慮錨冠部分。落物模型如圖3所示,為保證頂蓋結構損傷差異是由落物形狀不同引起的,各個落物模型均設置為質量、橫截面積相同的離散剛體。

圖3 落物模型示意Fig. 3 Schematic diagram of falling object model

1.3 落物速度、質量

研究同一形狀落物在不同質量、不同速度的情況下對沉箱結構的撞擊損傷。根據DNV-RP-F107規(guī)范[17]中的規(guī)定,靜水的物體在水中自由下落一段時間,速度會達到一個定值,落物在水中最大下落速度為:

(1)

其中,vm為落物最大下落速度;m為落物質量;g為重力加速度;ρω為海水密度;ρa為落物密度;A為落物在墜落方向的橫截面積;Cd為拖曳系數,取值見表2。

表2 拖曳系數Tab. 2 Drag coefficient

選取霍爾錨作為落物模型,根據速度公式可計算出不同質量的霍爾錨下落最大速度。據調研,沉箱防護設施所處海域通航船只配備最大錨重為18 t,設計如表3所示的工況進行沉箱結構撞擊損傷分析。

表3 落物質量、速度工況Tab. 3 Cases of mass and speed

1.4 落物撞擊位置

沉箱結構的頂蓋開有6個非對稱開孔,所以落物的撞擊位置會對結構產生不同情況的損傷,現(xiàn)以質量為18 t,速度為4 m/s的霍爾錨為例,研究同一落物在相同質量、相同速度、不同撞擊位置的情況下對沉箱結構的撞擊損傷。將帶有非對稱開孔的沉箱頂蓋分成如圖4所示的8個區(qū)域,落物撞擊位置工況如表4所示。

表4 落物撞擊位置工況Tab. 4 Cases of impact position

圖4 頂蓋分區(qū)及撞擊位置Fig. 4 Division and impact position of caisson roof

2 沉箱結構撞擊損傷參數

2.1 不同落物形狀對頂蓋的撞擊損傷

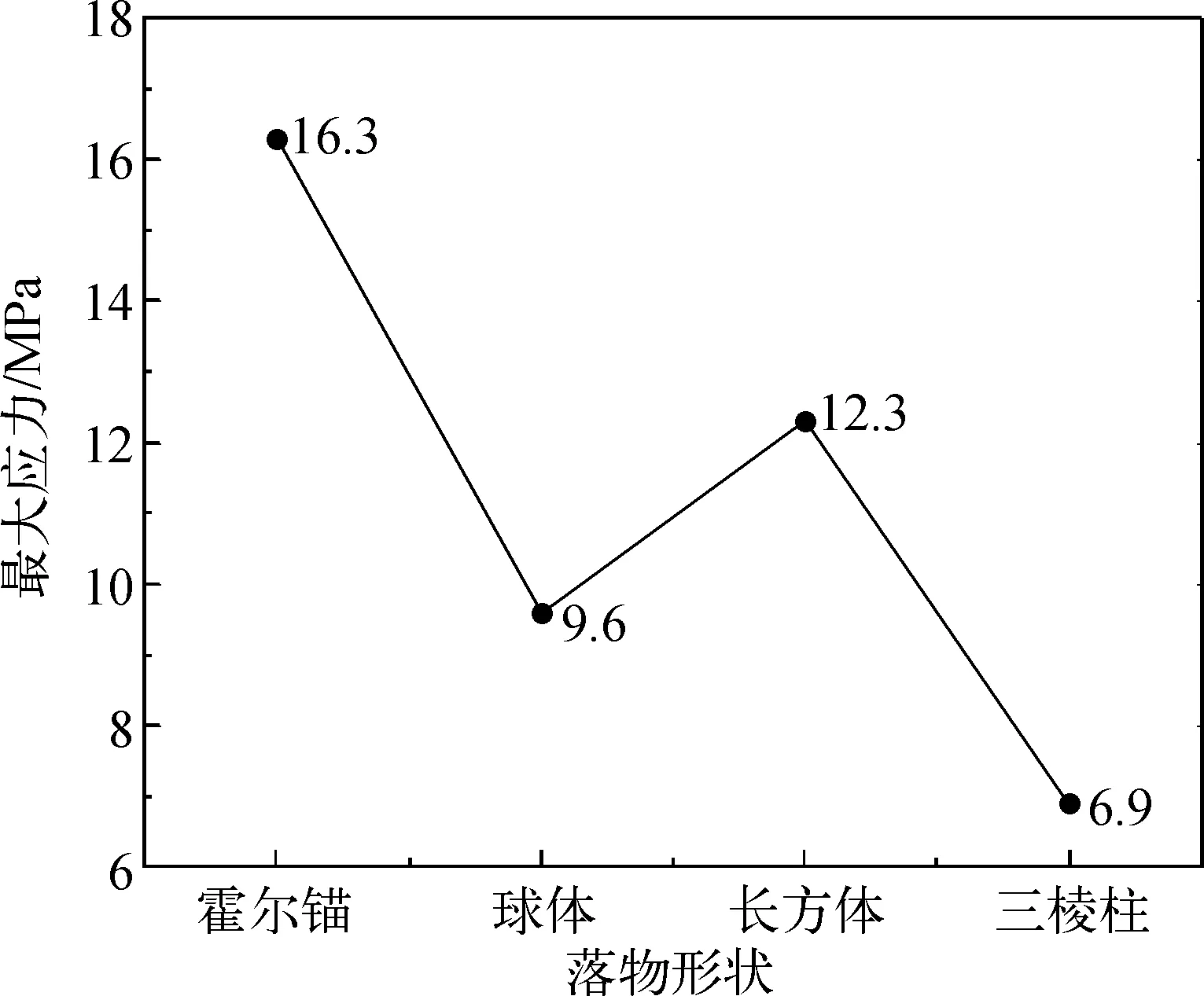

為了研究不同形狀的落物對沉箱結構頂蓋的撞擊損傷,分別選取了質量為5 t,速度為4 m/s的霍爾錨、球體、長方體、三棱柱模型進行沉箱結構頂蓋撞擊數值模擬。其中落物模型尺寸相仿,撞擊點相同。在撞擊點的選取上,選取了頂蓋較為中心,離開孔較遠的點(2,0),以研究不同形狀的落物對撞擊點的應力大小,撞擊點應力最大時刻的應力云圖如圖5所示。對4種不同形狀落物進行頂蓋撞擊有限元數值模擬,結果如圖6所示。從有限元模擬結果可以看出,不同形狀的落物對沉箱結構頂蓋的撞擊點處最大撞擊應力影響較大,霍爾錨、長方體落物的應力較大,球體和三棱柱應力較小。數值模擬結果表明存在較為尖銳部分或突出部分的落物應力反而較小,這是因為沉箱結構上部存在土體,存在突出部分的落物與土體接觸面積較大,摩擦較大。因此在實際工程中,相比于其他形狀的落物,需要更加注意落錨對頂蓋結構的撞擊損傷情況。

圖5 撞擊點應力最大時刻應力云圖Fig. 5 Stress nephogram at the moment of maximum stress at impact point

圖6 不同形狀落物撞擊點處最大應力Fig. 6 Maximum stress at impact point of falling objects with different shapes

2.2 不同落物質量對頂蓋的撞擊損傷

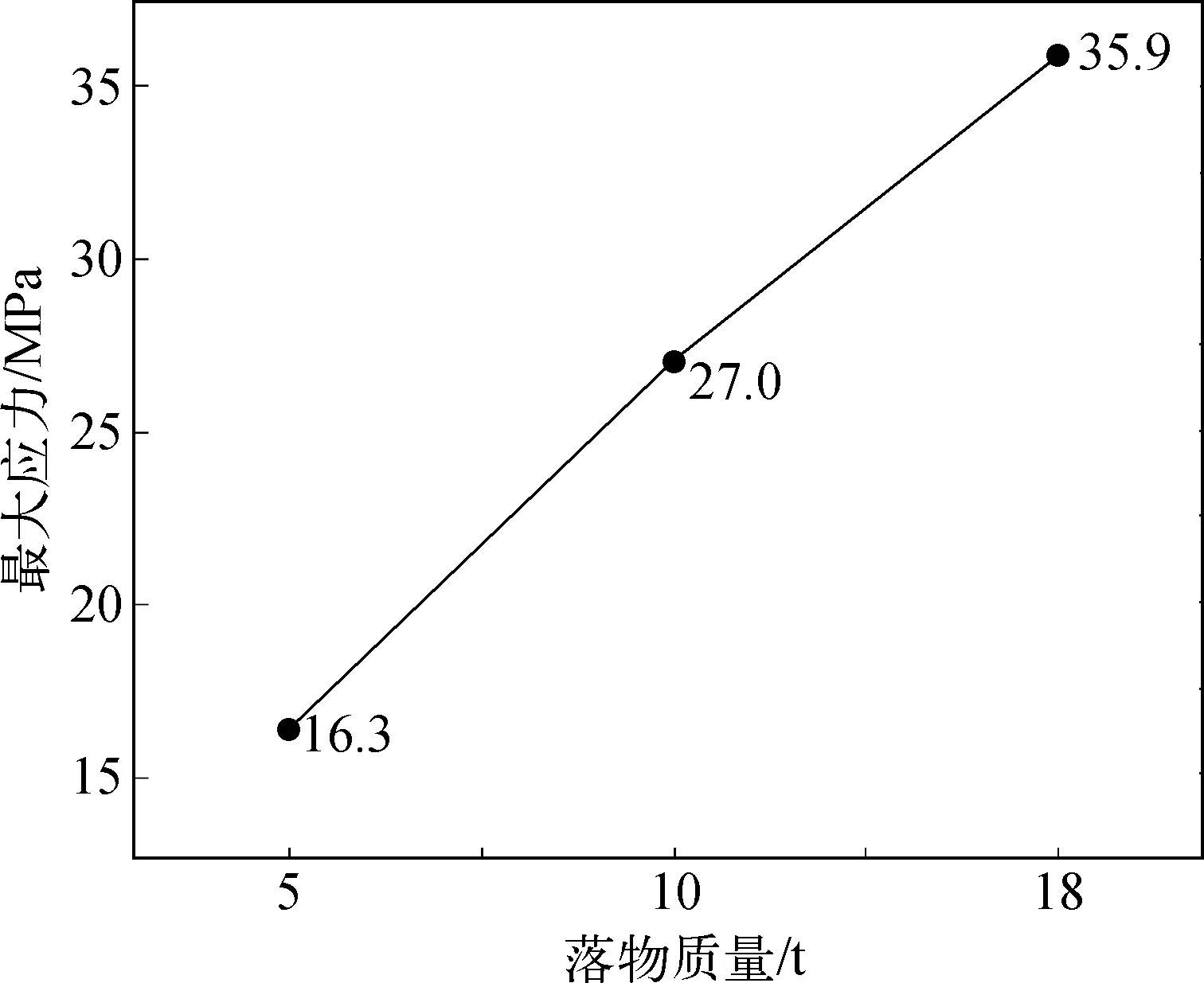

研究不同質量的落物對沉箱結構頂蓋的撞擊損傷,以霍爾錨作為落物,下落速度為4 m/s,撞擊位置為(2,0),選取質量為5 t、10 t、18 t的工況分別進行撞擊損傷有限元模擬,結果如圖7所示。可以看出,在落物形狀、速度、撞擊位置相同時,撞擊點處最大應力隨著質量增大不斷增大,這是因為在相同速度下,落物質量越大撞擊能量越大。從圖7中可以看出,18 t的錨造成的最大應力為35.9 MPa,遠遠小于頂蓋鋼板的屈服應力(270 MPa),而落物撞擊能量與質量基本呈線性關系,撞擊應力與撞擊能量基本呈線性關系,故可以推斷出,在撞擊速度較小、撞擊位置較安全時,即使落物質量較大,也不會對頂蓋造成較大損傷。

圖7 不同質量落物撞擊點處最大應力Fig. 7 Maximum stress at impact point of falling objects with different masses

2.3 不同落物速度對頂蓋的撞擊損傷

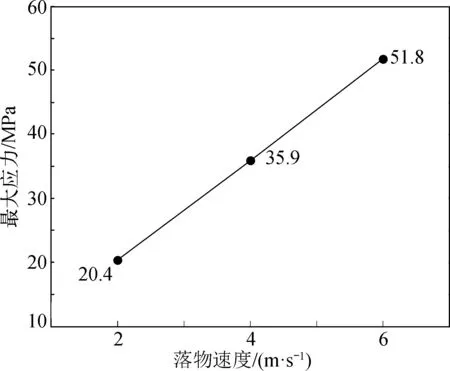

研究不同速度的落物對沉箱結構頂蓋的撞擊損傷,以霍爾錨作為落物,質量為18 t,撞擊位置為(2,0),選取速度為2 m/s、4 m/s、6 m/s的工況分別進行撞擊損傷有限元模擬,結果如圖8所示。可以看出,在落物形狀、質量、撞擊位置相同時,撞擊點處最大應力隨著撞擊速度增大不斷增大,這是因為在質量相同時,落物撞擊速度越大撞擊能量越大。從圖8中可以看出,撞擊速度為6 m/s時造成的最大應力為51.8 MPa,遠遠小于頂蓋鋼板的屈服應力(270 MPa),而6 m/s是18 t的錨在水中可以達到的最大下落速度,故可以推斷出,在落物質量較小、撞擊位置較安全時,撞擊不會對頂蓋造成較大損傷。

圖8 不同速度落物撞擊點處最大應力Fig. 8 Maximum stress at impact point of falling objects with different velocities

2.4 不同撞擊位置對頂蓋的撞擊損傷

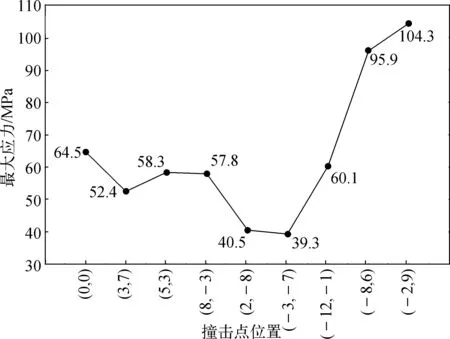

沉箱結構頂蓋存在非對稱開孔,所以不同的撞擊位置會導致不同的最大撞擊應力,以霍爾錨作為落物,質量為18 t,撞擊速度為4 m/s,選取如表4所示的9種工況分別進行撞擊損傷有限元模擬,結果如圖9所示。可以看出,由于非對稱開孔的存在,不同撞擊位置對最大撞擊應力影響較大。距離開孔越近,最大撞擊應力越大,距離開孔越遠,撞擊應力越小。同時,處于兩個距離較近開孔的連接處撞擊應力最大,在上述幾種工況中,撞擊位置(-2,9)的撞擊應力最大。這是因為撞擊位置處于開孔附近時容易產生應力集中,導致較大的撞擊應力,開孔附近,尤其是兩個距離較近的開孔連接處為應力敏感區(qū)域,容易產生較大撞擊應力。從圖9中可以看出,在落物質量為18 t,撞擊速度為4 m/s時,較危險的撞擊位置最大應力為104.3 MPa,超過頂蓋鋼板最大屈服應力的35%,且18 t的落錨在水中可達到的最大下落速度大約為6 m/s,所以需要注意頂蓋較危險位置在遭受落錨撞擊時可能產生的損傷。可以對開孔附近以及距離較近的開孔連接處結構進行適當加強,如增加鋼板厚度、布置加筋肋、布置隔板等方法加強其抗沖擊性能,保證頂蓋應力較敏感位置在遭受撞擊時不會產生嚴重的結構損傷。如圖10所示,為有限元模擬中頂蓋結構出現(xiàn)的應力較敏感區(qū)域,在實際工程中需要著重關注應力較敏感區(qū)域的損傷情況。

圖9 落物不同撞擊位置最大應力 Fig. 9 Maximum stress of falling objects at different impact positions

圖10 頂蓋應力較敏感區(qū)域示意Fig. 10 Schematic diagram of stress sensitive area of caisson roof

3 結 語

對新型水下生產系統(tǒng)沉箱結構防護設施進行了撞擊數值模擬,對沉箱防護設施進行了合理建模,能夠清晰地反映沉箱防護結構的撞擊損傷,主要研究了沉箱防護結構帶有非對稱開孔的頂蓋應力情況,探究了不同落物形狀、不同質量、不同速度和不同撞擊位置對沉箱結構頂蓋的撞擊損傷,取得了如下主要結論:

1) 不同形狀的落物對撞擊應力影響較大,由于沉箱防護結構上部存在土體,帶有突出部分或較尖銳部分落物撞擊應力反而較小,而錨形狀、長方體的落物撞擊應力較大。在實際應用中需要著重考慮錨形狀、長方體落物對沉箱防護結構造成的損傷。

2) 撞擊應力與落物質量、速度成正比。在實際應用中需要考慮不同質量落物和下落水深對沉箱防護結構的撞擊損傷,一般來說質量小于18 t的落物撞在較安全位置時不會對頂蓋造成嚴重的撞擊損傷。

3) 沉箱結構頂蓋的非對稱開孔對最大撞擊應力影響很大,距離開孔越近,最大撞擊應力越大。其中,距離開孔較近處和處于兩個距離較近開孔的連接處為應力較敏感區(qū)域,此區(qū)域的落物撞擊會導致很大的撞擊損傷,需要對該應力較敏感區(qū)域進行結構的局部加強。

文中對帶有非對稱開孔的沉箱式水下防護結構進行了有限元數值模擬,研究結果對沉箱式水下防護結構的工程設計、風險評估和安全預警等方面具有重要參考價值。