采用加速度整形與力矩補償的柔性連桿振動抑制方法

徐建明 萬準生 董建偉 馬益普

摘要: 針對負載柔性連桿在加速,減速和停止階段會發生殘余彈性振動的現象,研究一種滾珠絲桿驅動柔性連桿的振動抑制方法。采用頻率激勵法和最小二乘法辨識柔性連桿加速度固有諧振頻率和電機滾珠絲桿驅動柔性連桿系統動力學模型參數:轉動慣量和摩擦系數。在此基礎上采用輸入整形法規劃加速度信號,降低規劃的加速度信號中柔性連桿的固有諧振頻率區域內信號幅值,以避免激勵固有諧振。根據柔性連桿動力學模型估計連桿加速度信號,采用廣義最小方差控制方法,設計柔性連桿振動抑制控制器輸出諧振力矩補償信號,以此來抑制運行過程中連桿彎曲變形產生的振動。最后在搭建的滾珠絲桿滑塊驅動柔性連桿的實驗平臺上進行實驗,實驗結果驗證了所研究方法的有效性。

關鍵詞: 振動抑制; 柔性連桿; 加速度整形; 廣義最小方差

中圖分類號: TB535; TH113.1 文獻標志碼: A 文章編號: 1004-4523(2021)05-1027-09

DOI:10.16385/j.cnki.issn.1004-4523.2021.05.017

引 言

設備振動產生的原因多種多樣,比如機械剛性較差;運行的頻率高、速度快、加速時間短,運動方向改變時,產生慣性沖擊。針對這些問題國內外學者提出許多方案,大致分為兩個方面,一方面,從能量的角度考慮,重新規劃跟蹤軌跡,包含加速度,速度和位移的規劃。用輸入整形法規化輸入信號長久以來是學者的研究重點,近年來得到很大的發展。例如在時域的情況下根據系統的脈沖響應,Singhose[1],Mohamed等[2]提出了一種經典的脈沖整形法,通過設計脈沖信號與原信號進行卷積,使得脈沖激起的振動相互抵消達到零振動的目的。由于脈沖整形法存在一定的時延,因此李琳等[3],Zhao等[4]考慮對原軌跡先進行均勻加速,加速后軌跡時間縮短,然后對加速后的軌跡用脈沖整形法整形,使得整形后的軌跡沒有延時并且達到零振動效果。Stanislao等[5]針對負載可變,固有頻率變化的系統,運用神經網絡訓練預測變化的固有頻率,結合脈沖整形規劃信號,實時整形信號抑制振動。Biagiotti等[6]另辟蹊徑,考慮用特定的指數濾波器對加速度軌跡進行優化,從而使得系統殘余的振動量最小。陳特歡等[7]采用遺傳算法優化軌跡,使得系統彈性振動能量最小,從而抑制系統產生的振動。在頻域的情況下根據系統的頻率響應,Kim等[8]用均值濾波和脈沖整形法對軌跡進行優化,抑制設備振動。Li等[9]考慮到原始軌跡由不同頻率諧波信號疊加組成,減小信號中與設備固有頻率相同的諧波信號幅值,從而減弱振動。方波信號由不同頻率的諧波信號組成,Meckl等[10?12]減小方波信號中含諧振頻段的諧波信號幅值,整形為類方波信號,再結合一定的控制方法,提高系統的抗干擾能力。另一方面,也有學者運用控制方法抑制殘余振動。Qiu等[13?15]考慮用廣義最小二乘法抑制振動。馬馳騁等[16]對于單自由度變質量的柔性梁運用LQR控制器抑制梁頂部的振動。輸入整形法和抑振控制方法分別從避免激勵固有諧振頻率和主動抑振控制角度來降低系統振動幅值,但輸入整形法需要已知固有諧振頻率,如果運行過程中固有諧振頻率發生變化,那么輸入整形法抑制振動能力就會變弱;對于滾珠絲桿設備(尤其是“T”型的負載設備)的振動研究表明,諧振頻率隨著移動位置改變會發生變化。因此,有必要將兩者結合,在無加速度傳感器測量末端振動加速度情況下,研究基于柔性模型的加速度估計方法,進而研究基于加速度整形與柔性力矩補償的振動抑制方法,抑制滾珠絲桿驅動柔性連桿運行過程中和結束后的彈性振動,既精確跟蹤規劃的軌跡,又在起始、停止和運行階段提高抗振性能和穩定性。

針對滾珠絲桿驅動柔性連桿運行過程中會產生顫振的情況,采用頻率激勵法和最小二乘法辨識柔性連桿加速度固有諧振頻率和電機滾珠絲桿驅動柔性連桿系統動力學模型參數:轉動慣量和摩擦系數;在此基礎上采用輸入整形法規劃加速度信號,降低柔性連桿的固有諧振頻率區域內的規劃加速度幅值;建立力與柔性連桿加速度之間的自回歸滑動離散模型,以此估計柔性連桿頂端的加速度信號,設計性能指標代價函數,使規劃的加速度與估計的加速度方差最小,根據此函數設計出最小廣義方差控制律,抑制在跟蹤規劃的位移信號過程中產生的振動,最后在搭建的滾珠絲桿滑塊驅動柔性連桿的實驗平臺上進行實驗。實驗結果表明:在啟動和停止階段,柔性連桿的振動幅值的均方根值在0.2 m/s2之內,加速、減速過程中的柔性連桿最大振動幅值均方根值為0.4 m/s2,從而驗證所研究方法的有效性。

1 滾珠絲桿驅動的機械系統建模

滾珠絲桿驅動的機械系統的整體機械結構由兩部分組成,一部分是剛性部件,由伺服電機、聯軸器、滾珠絲桿、直線導軌和滑塊工作臺組成。剛性部件的驅動力由伺服電機提供,經過滾珠絲杠轉化為剛性位移量,在運動過程中忽略庫倫摩擦的影響,只考慮黏性摩擦的作用,且不考慮滾珠絲桿軸向振動和旋轉產生的振動。另一部分是柔性部分:一個柔性連桿被固定在滑塊的底部,連桿的頂部安裝一個加速度計,測量運動過程中的加速度,用于實驗檢驗與分析,系統結構示意圖如圖1所示。

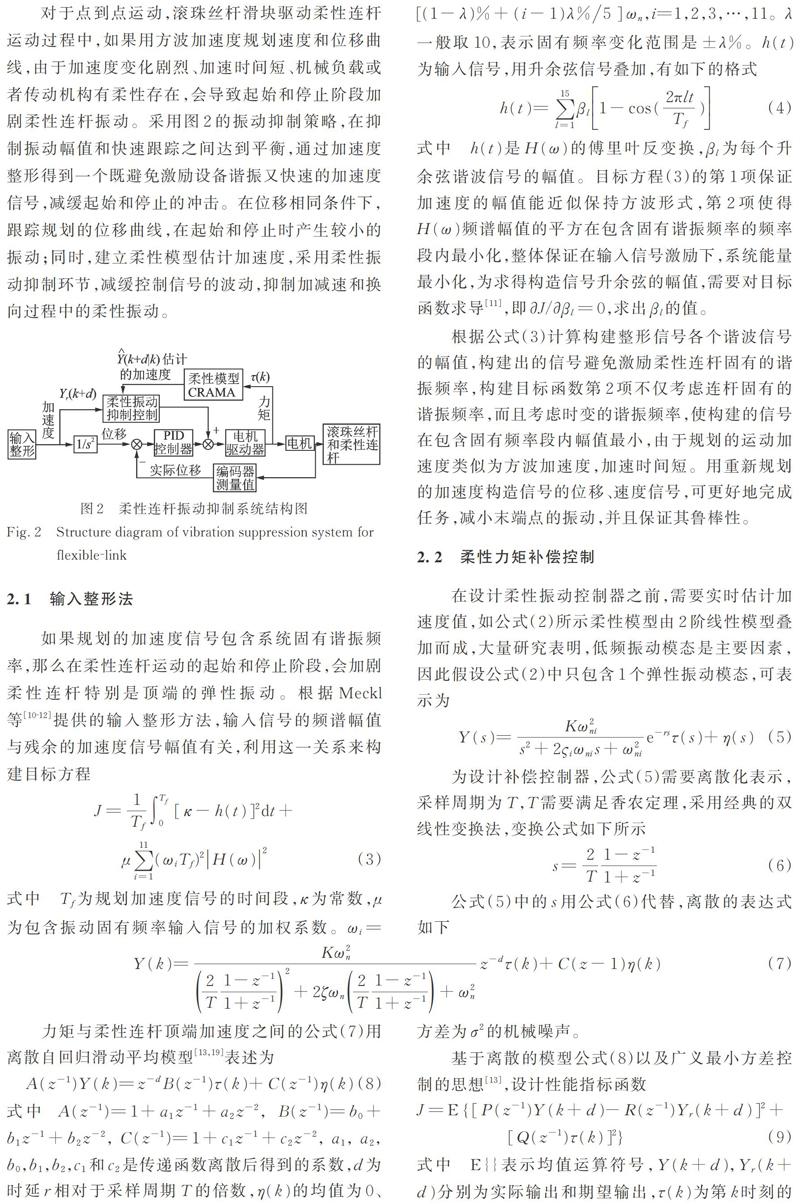

根據振動模態疊加和機電特性,將系統描述為單輸入?兩輸出模型,輸入是電機驅動力矩信號,輸出是底部滑塊的位移量和柔性連桿頂部的加速度,系統的模型用傳遞函數表示為

式中 為總的轉動慣量;為黏性摩擦系數,這些參數用最小二乘法辨識,辨識的具體的過程參考文獻[17]。

式中 為延時時間; e-rs和為系統的純延時和機械噪聲,它們對系統的影響不容忽視。和為第個彈性振動模態的諧振頻率和阻尼比,這兩個參數確定電機力矩與柔性連桿頂部加速度的模型,辨識這兩個參數至關重要。實驗采用的是非參數方法,非參數法需要為研究的系統提供一個激勵信號,激勵信號應該包含豐富的動態頻率特性,正弦掃頻信號可以滿足系統的需要。

以正弦掃頻信號作為輸入信號激勵系統,以加速度計采集頂端的振動加速度信號,對采集到的時域加速度信號進行離散傅里葉變換,得到振動信號的諧振頻率。

阻尼比的辨識采用衰減響應法,柔性連桿頂端的加速度響應由二階線性系統疊加而成,而二階線性系統單位脈沖響應[1]的包絡線是指數衰減的,因此測得振動加速度響應的指數衰減曲線,根據連續兩個峰值與阻尼比之間的關系,可計算出系統的阻尼比[3,18]。為提高計算精度,取幾組連續的峰值點,計算各組阻尼比后,再取平均值。

圖1中,被控對象為類似字母T型的裝置,這一裝置的顯著特征是底部的滑塊帶動輕質柔性連桿一起移動,在速度快的情況下,由于存在柔性,連桿產生彈性振動,連桿的頂部與底部滑塊的運動不同步,影響定位的精度,因此從兩方面考慮來抑制振動,一方面從能量的角度,規劃適合系統的加速度、速度信號,避免能量的浪費;另一方面從控制的角度需要實時計算控制補償量,以此調整振動抑制器的控制量。整體的振動抑制方法將在下節詳細介紹。

2 柔性連桿振動抑制策略

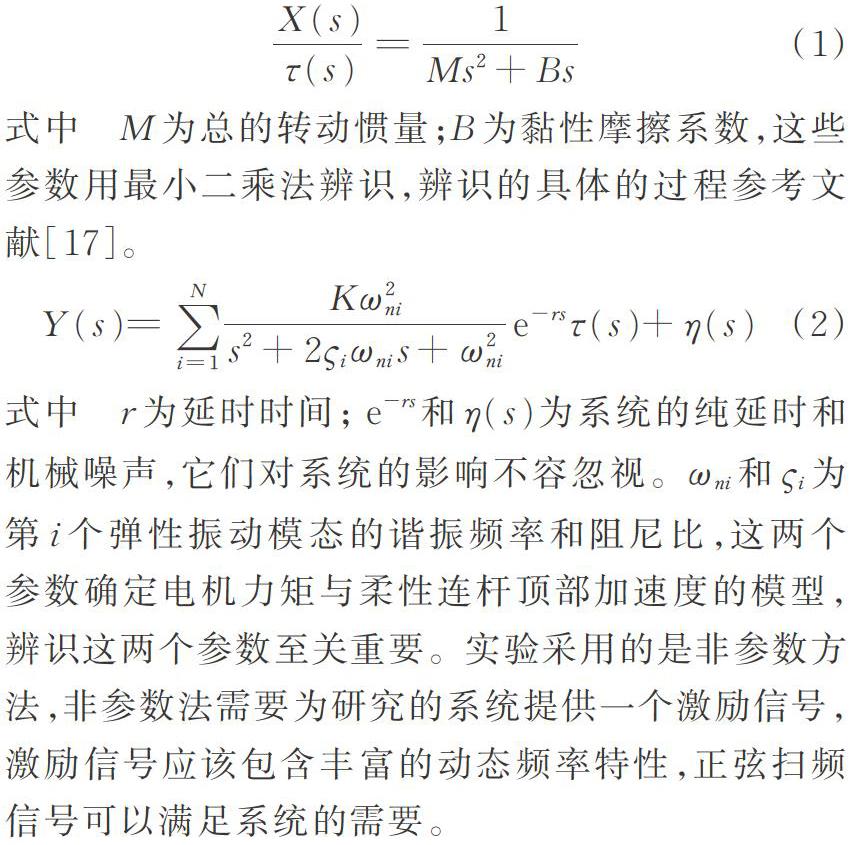

針對機械運動過程中存在柔性負載情況,既要快速跟蹤設定的位移和速度,又需要有效抑制運動過程中的彈性振動,本節設計一種柔性連桿振動抑制策略,系統結構框圖如圖2所示。

振動抑制策略包含兩部分:1)用輸入整形法規劃方波加速度信號、速度和位移信號;2)在PID控制器保證位移跟蹤的前提下,用柔性振動控制器補償振動柔性力矩。

對于點到點運動,滾珠絲桿滑塊驅動柔性連桿運動過程中,如果用方波加速度規劃速度和位移曲線,由于加速度變化劇烈、加速時間短、機械負載或者傳動機構有柔性存在,會導致起始和停止階段加劇柔性連桿振動。采用圖2的振動抑制策略,在抑制振動幅值和快速跟蹤之間達到平衡,通過加速度整形得到一個既避免激勵設備諧振又快速的加速度信號,減緩起始和停止的沖擊。在位移相同條件下,跟蹤規劃的位移曲線,在起始和停止時產生較小的振動;同時,建立柔性模型估計加速度,采用柔性振動抑制環節,減緩控制信號的波動,抑制加減速和換向過程中的柔性振動。

2.1 輸入整形法

如果規劃的加速度信號包含系統固有諧振頻率,那么在柔性連桿運動的起始和停止階段,會加劇柔性連桿特別是頂端的彈性振動。根據Meckl等[10?12]提供的輸入整形方法,輸入信號的頻譜幅值與殘余的加速度信號幅值有關,利用這一關系來構建目標方程

式中 是的傅里葉反變換,為每個升余弦諧波信號的幅值。目標方程(3)的第1項保證加速度的幅值能近似保持方波形式,第2項使得頻譜幅值的平方在包含固有諧振頻率的頻率段內最小化,整體保證在輸入信號激勵下,系統能量最小化,為求得構造信號升余弦的幅值,需要對目標函數求導[11],即,求出的值。

根據公式(3)計算構建整形信號各個諧波信號的幅值,構建出的信號避免激勵柔性連桿固有的諧振頻率,構建目標函數第2項不僅考慮連桿固有的諧振頻率,而且考慮時變的諧振頻率,使構建的信號在包含固有頻率段內幅值最小,由于規劃的運動加速度類似為方波加速度,加速時間短。用重新規劃的加速度構造信號的位移、速度信號,可更好地完成任務,減小末端點的振動,并且保證其魯棒性。

2.2 柔性力矩補償控制

在設計柔性振動控制器之前,需要實時估計加速度值,如公式(2)所示柔性模型由2階線性模型疊加而成,大量研究表明,低頻振動模態是主要因素,因此假設公式(2)中只包含1個彈性振動模態,可表示為

由于加速度計只是用于測量振動信息做實驗驗證,不用于信號反饋,因此需要基于離散的模型估計實際輸出,代替真實的加速度信號,定義誤差

要保證穩定性需要確定特征方程(13)的根在單位圓內,只要選擇合理,和就可保證系統的穩定性,而且也適合于非最小相位系統,即使多項式不穩定,仍可通過選擇合適的和多項式來保證系統特征根在單位圓內。

設計出柔性補償信號后,輸出給電機驅動器的力矩信號由兩部分組成

其中前3項為第1部分,表示PID反饋控制;第4項為第2部分,表示基于柔性模型的振動抑制前饋補償控制。

3 柔性連桿模型辨識和振動抑制實驗驗證

實驗裝置硬件平臺如圖3所示:驅動力部分采用的是歐姆龍電機R88M?K40030H?S2和型號為R88D?KN04H?ECT的驅動器。執行機構采用的是臺灣上銀科技有限公司生產的單軸直線模組,型號為KK86,導程是10 mm,軌道為總長度440 mm的滾珠絲桿,此型號的滾珠絲桿具有低阻尼、高剛性、傳動效率高等特點。柔性連桿的長度為0.5 m,柔性連桿頂部安裝加速度計,振動加速度計采用的是秦皇島鑫辰電子科技有限公司生產的AD2000T,測量范圍為0.1?3000 Hz。采集振動加速度信號使用NI模擬采集卡片9205。實驗的控制器是一款裝有3S軟件公司開發的軟PLC內核的工控機。

3.1 柔性連桿模態分析和辨識

根據柔性連桿模態理論分析,設計激勵信號,進行柔性連桿模型辨識。圖3實驗裝置的連桿參數如表1所示,連桿的彈性模態特征可根據歐拉?伯努利梁理論分析。根據實驗裝置,梁的模型可簡化為一端固定和一端帶質量的自由端。懸臂梁的解滿足非線性超越方程[20]

針對柔性連桿諧振頻率的辨識,設計掃頻力矩信號:,在180 時間內掃頻范圍為1?91 Hz,掃頻實驗的正弦掃頻力矩激勵信號和采集的柔性連桿頂端加速度分別如圖4和5所示。為顯示清晰,圖4只顯示0?1 。由于加速度信號的時域信號變換到頻域后,可得到加速度信號頻域的特征,因此通過頻譜分析(FFT),采集的加速度信號存在一個諧振峰值,如圖6所示,柔性連桿的低階振動諧振頻率為30 Hz。

針對模態阻尼比的辨識,設計方波力矩信號,測得振動加速度自然衰減響應曲線如圖7所示,根據文獻[3,18]中衰減響應求阻尼比的方法,選取8組相鄰波峰值,取平均值,阻尼比為0.0052,計算的包絡線表達式為

通過掃頻響應曲線頻譜分析得到和衰減響應法得到=0.0052,實驗過程中采樣周期,為保證輸入力矩信號與測量的加速度同步,測量延時時間,實驗中測量的延時=4 ,則柔性模型表達式(5)為

為了驗證模型,柔性模型(5)離散化為自回歸滑動模型(8),其中,,=4,;模型驗證在Matlab上完成,用方波力矩信號作為輸入信號,根據響應曲線驗證模型。如圖8所示,實線為加速度計采集信號經帶通濾波器濾除量測噪聲后的實際測量加速度曲線,虛線為基于柔性模型的加速度估計曲線。

3.2 開環模式下輸入整形算法實驗驗證

在開環模式下進行實驗,比較方波輸入和類方波輸入情況下系統的加速度響應。圖9表示系統輸入的方波力矩信號,作用時間為0?1.2 s。圖10為在方波力矩信號的作用下柔性連桿頂端的加速度響應,在1.2 s時撤去作用力矩,頂端振動加速度信號在2.5 s左右加速度減小到零。

根據公式(3),取 λ=16.7,頻率 ωi(l=1,2,…,11)分別為:25,26,27,28,29,30,31,32,33,34,35 Hz;計算出公式(4)中 βl(l=1,2,…,15)各個諧波信號的幅值為: 0.0945,0.0945,0.0945,0.0944,0.0938,0.0918,0.0835,0.0230,0.0001,-0.0583,0.0438,0.0652,0.0736,0.0779,0.0804。15個諧波信號構成的力矩信號如圖11所示。圖12是在類方波力矩信號作用下頂端的加速度響應曲線,作用力持續1.2 s,同樣在1.2 s時撤去作用力矩,頂端的加速度幅值在1.5 s 減小到零。通過對比圖10和12,說明類方波輸入整形法效果更好。普通的方波激勵下柔性連桿頂端加速度幅值減小到零需要1.3 s,但是類方波力矩激勵下只需要0.3 s,相比方波激勵,柔性連桿頂端加速度幅值減小到零的時間縮短1 s。

3.3 基于PID控制下的位移跟蹤和廣義最小二乘法振動抑制實驗

基于柔性模型(7),在保證閉環穩定性的前提下,選取加權多項式,的值,首先確定加權多項式的階次,然后確定多項式中的參數。具體做法如下:

柔性補償控制中的加權多項式得到后,還需根據剛性模型得到PID的控制參數,剛性模型是電機力矩與滾珠絲桿滑塊位移量之間的傳遞函數,根據動力學模型表達式(1),需要辨識的參數有兩個,轉動慣量和黏性摩擦系數,使用最小二乘法辨識[17]兩個參數。設計激勵信號,辨識的轉動慣量為0.56×10-4 kg·m2,黏性摩擦系數為0.00166。基于辨識的模型參數,根據經驗整定法,經仿真實驗選取PID控制器參數=15,=0.3,=30。

在如圖3所示的實驗裝置上進行柔性連桿振動抑制實驗驗證。圖13描述的是系統規劃的位移曲線。圖14描述的是在跟蹤類方波加速度規劃的位移情況下,左邊為無補償作用下加速度響應的時域曲線,右邊為廣義最小方差補償作用下加速度響應的時域曲線。由圖14的時域對比圖,經過均方根值計算得到圖15。圖15描述的是系統在廣義最小方差補償作用和無補償作用下加速度響應的均方根值對比。如圖15所示,系統有無補償作用下,在起始0 和停止階段2.4 后振動幅度的均方根值都在0.3 之內。但是運行過程中,補償作用下,頂端加速度的振動幅值會劇烈變化,特別在加速變為減速0.6 ,1.8 過程中,以及1.2 換向運動過程中,振動幅值的均方根值會在0.6 內波動;而系統在廣義最小方差補償作用下,根據公式(11)實時估計出振動加速度信號,采用最小方差控制實時補償柔性力矩,在加減速和換向0.6 ,1.2 ,1.8 時,振動幅值的均方根值減小到0.3 之內。除0.6 ,1.2 ,1.8 這幾個特殊的時間點,在加減速過程中,無補償作用下柔性連桿的振動幅值的均方根值在0.8 之內波動;在廣義最小方差補償作用下,柔性連桿的振動幅值的均方根值在0.4 之內波動。圖15加速度響應均方根值對比證明在跟蹤輸入整形規劃的位移信號下,廣義最小方差抑制振動方法的有效性。

4 總 結

針對單自由度滾珠絲桿驅動柔性連桿運動過程產生振動問題,研究一種基于加速度整形、柔性力矩估計與前饋補償的振動抑制方法。在搭建的滾珠絲桿滑塊驅動柔性連桿的實驗平臺上進行實驗驗證。實驗結果表明所研究方法的有效性。然而系統柔性模型包含1個彈性振動模態,研究的柔性連桿振動控制方法適合低階振動模態的抑制,對于中高階振動模態的抑制方法,理論上可行,需進一步做實驗驗證。

參考文獻:

[1] Singhose W. Command shaping for flexible systems: A review of the first 50 years[J]. International Journal of Precision Engineering and Manufacturing, 2009, 10(4): 53-168.

[2] Mohamed Z, Tokhi M O. Command shaping techniques for vibration control of a flexible robot manipulator[J]. Mechatronics, 2004, 14(1): 9-90.

[3] 李 琳, 胡錫欽, 鄒焱飚. 模態參數識別和輸入整形相結合的抑振方法[J]. 振動、測試與診斷, 2019, 39(3): 565-570.

LI Lin, HU Xiqin, ZOU Yanbiao. Residual vibration suppression by an integrated method of parameter identification and input shaping[J]. Journal of Vibration, Measurement & Diagnosis, 2019, 39(3): 565-570.

[4] Zhao Y, Chen W, Tang T, et al. Zero time delay input shaping for smooth settling of industrial robots[C]. 2016 IEEE International Conference on Automation Science and Engineering, TX, USA, 2016: 620-625.

[5] Stanislao G, Gironimo G D, Singhose W, et al. Input predictive shaping for vibration control of flexible systems[C]. 2017 IEEE Conference on Control Technology and Applications, Hawaii, USA, 2017: 305-310.

[6] Biagiotti L, Melchiorri C, Moriello L. Optimal trajectories for vibration reduction based on exponential filters[J]. IEEE Transactions on Control Systems Technology, 2015, 24(2): 609-622.

[7] 陳特歡, 楊依領, 吳高華, 等. 柔順宏微操作器的最優抑振軌跡規劃研究[J].振動工程學報, 2018, 31(4): 611-619.

CHEN Te-huan, YANG Yi-ling, WU Gao-hua, et al. The optimal trajectory planning of a flexure-based macro-micro manipulator for its vibration suppression[J]. Journal of Vibration Engineering, 2018, 31(4): 611-619.

[8] Kim J, Croft E A. Preshaping input trajectories of industrial robots for vibration suppression[J]. Robotics and Computer-Integrated Manufacturing, 2018, 54(6): 35-44.

[9] Li J, Deng H. Vibration suppression of rotating long flexible mechanical arms based on harmonic input signals[J]. Journal of Sound and Vibration, 2018, 436(49): 253-261.

[10] Meckl P H, Kinceler R. Robust motion control of flexible systems using feedforward forcing functions[J]. IEEE Transactions on Control Systems Technology, 1994, 2(3): 245-254.

[11] Meckl P H, Seering W P. Minimizing residual vibration for point-to-point motion[J]. Journal of Vibration Acoustics Stress and Reliability in Design, 1985, 107(4): 378-382.

[12] Meckl P H, Seering W P. Experimental evaluation of shaped inputs to reduce vibration for a cartesian robot[J]. Journal of Dynamic Systems, Measurement, and Control, 1990, 112(2): 159-165.

[13] Qiu Z C, Li C, Zhang X M. Experimental study on active vibration control for a kind of two-link flexible manipulator[J]. Mechanical Systems and Signal Processing, 2019, 118(2): 623-644.

[14] Qiu Z C. Adaptive nonlinear vibration control of a Cartesian flexible manipulator driven by a ball screw mechanism[J]. Mechanical Systems and Signal Processing, 2012, 30(4): 248-266.

[15] Qiu Z C, Wu H X, Ye C D. Acceleration sensors based modal identification and active vibration control of flexible smart cantilever plate[J]. Aerospace Science and Technology, 2009, 13(6): 277-290.

[16] 馬馳騁, 張希農, 代祥俊, 等. 含變質量構件的軸向運動梁的橫向振動主動控制[J]. 振動工程學報, 2019, 32(3): 396-403.

Ma Chicheng, Zhang Xinong, Dai Xiangjun, et al. Transverse vibration control of an axially moving beam system with time varying mass[J]. Journal of Vibration Engineering, 2019, 32(3): 396-403.

[17] Erkorkmaz K. High speed CNC system design. Part II: Modeling and identification of feed drives[J]. International Journal of Machine Tools & Manufacture, 2001, 41(10): 1487-1509.

[18] Ngo H Q T, Nguyen Q C, Kim W H. Implementation of input shaping control to reduce residual vibration in industrial network motion system[C]. 2015 15th International Conference on Control, Automation and Systems, Busan, Korea, 2015: 1693-1698.

[19] Kapsalas C N, Sakellariou J S, Koustoumpardis P N, et al. An ARX-based method for the vibration control of flexible beams manipulated by industrial robots[J]. Robotics and Computer-Integrated Manufacturing, 2018, 52(4): 76-91.

[20] Peza-Solís J F, Silva-Navarro G, Castro-Linares R. Control of a rigid-flexible two-link robot using passivity-based and strain-feedback approaches[C]. 2010 7th International Conference on Electrical Engineering Computing Science and Automatic Control (CCE) Chiapas, México, 2010: 476-481.

作者簡介: 徐建明(1970-),男,博士,教授。電話:13967182316; E-mail: xujm@zjut.edu.cn