往復壓縮機遠程監測與故障診斷系統的現狀與改進措施

吳 勇

(中國石油集團濟柴動力有限公司成都分公司,四川 成都 610100)

1 往復壓縮機遠程監測與故障診斷系統應用現狀

往復壓縮機是典型的往復機械,目前被廣泛應用于采油、采氣、煉化、管道、儲氣庫等行業中。由電機或燃氣發動機驅動的往復壓縮機組是目前氣田、地下儲氣庫的核心設備,與離心壓縮機、軸流壓縮機等旋轉設備相比,具有壓力適用范圍廣、壓縮效率高、工作壓力穩定等特點,但是由于往復運動特點,機組故障發生頻率高、檢維修周期短,并且往復壓縮機工作環境惡劣,壓縮介質危險,若不能及時發現并排除故障,易引發重大安全事故,造成人身傷亡、生產損失。因此,對往復壓縮機進行遠程監測與故障診斷,實現預知性維修與管理,具有重大意義。

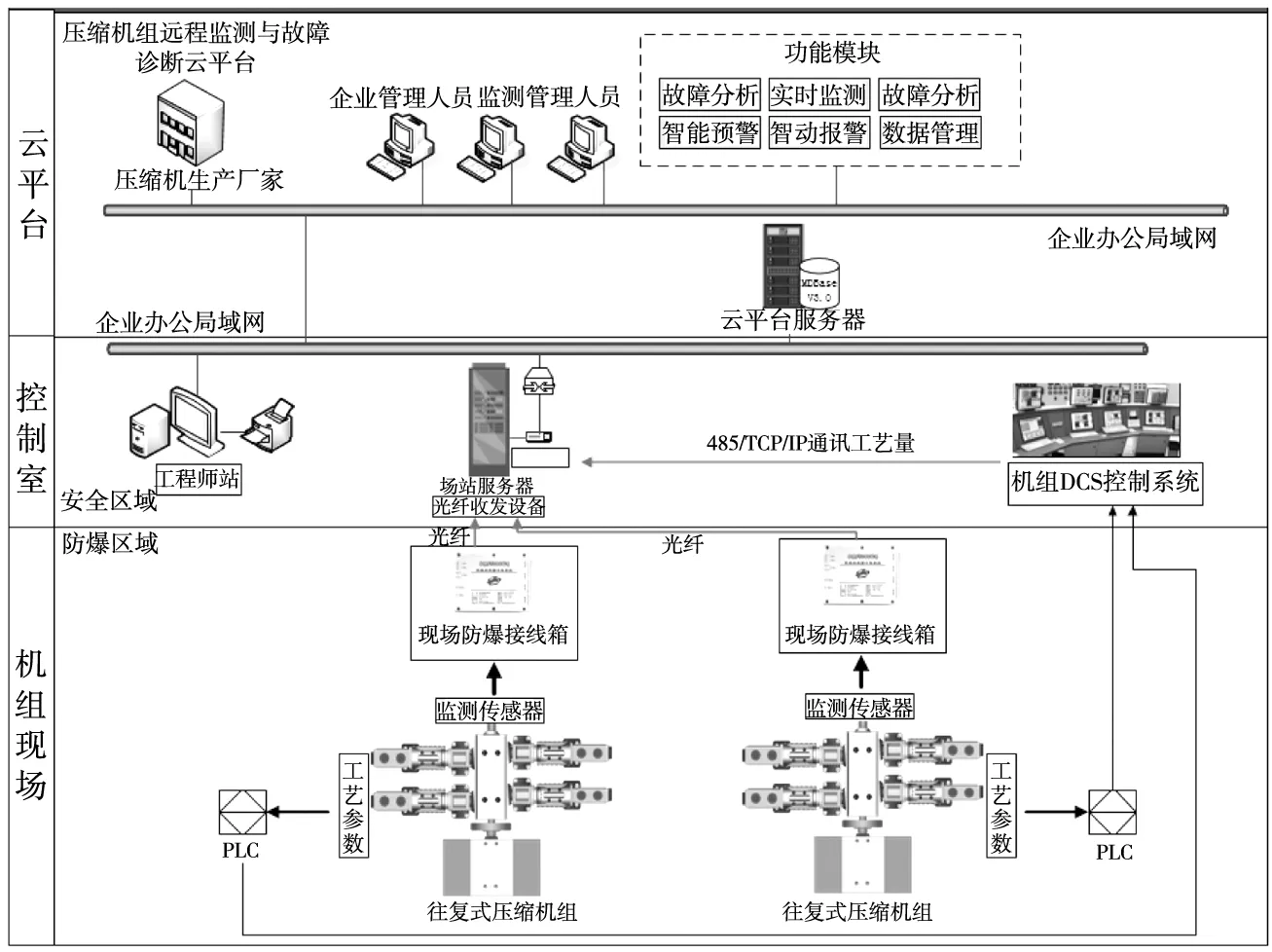

隨著往復壓縮機遠程監測與故障診斷技術的推廣應用,我國石油、石化、海上平臺等企業已有上千臺往復壓縮機安裝了遠程監測與故障診斷系統。該系統的應用,使壓縮機組生產廠家和最終用戶均可實時掌握機組運行狀態,及早發現氣閥泄漏、活塞環磨損,甚至活塞桿斷裂等嚴重故障特征(圖1),避免更大的經濟損失。同時,將以往的事后維修、周期性維修,向預知性維修轉變,從而使往復壓縮機的檢維修成本大幅下降。

圖1 系統網絡架構圖

目前,國內在用的遠程監測與故障診斷系統主要包括機組現場部分、控制室部分及云平臺部分。遠程監測與故障診斷系統常用的網絡架構圖見圖1。

1.1 機組現場部分

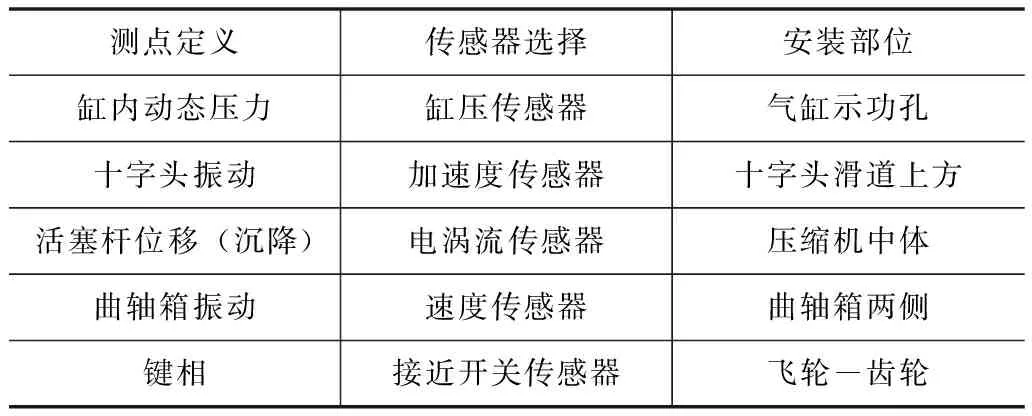

機組現場內安裝了傳感器、數據采集系統。其任務是采用在線式數據采集系統系列產品,獲取壓縮機運行狀態的數據。作為遠程監測的在線數據采集終端,現場數據采集后采用光纜將信號傳輸至控制室。整體數據傳輸采用了無損壓縮技術,確保了長距離傳輸的穩定性與真實性。系統中常用的測點定義、傳感器選擇及安裝部位見表1。

表1 測點定義、傳感器選擇及安裝部位

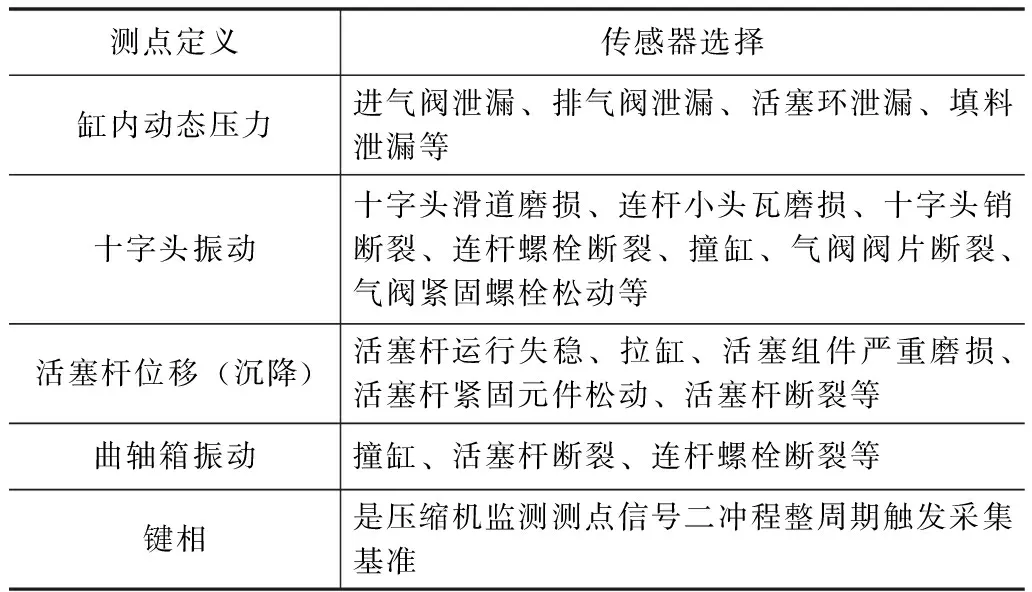

1.1.1 各個測點可監測的故障類別或功能,見表2

表2 各個測點可監測故障類別或功能

1.1.2 各個傳感器安裝要求

(1)氣缸的動態壓力測點利用缸蓋、缸體自帶的示功孔,將傳感器與示功閥安裝在示功孔上,示功孔螺紋尺寸需現場加工特定尺寸螺栓進行實測,確定最終的螺紋尺寸。

(2)十字頭振動傳感器安裝要求

壓縮機組生產廠家需在每個中體的十字頭上方殼體上攻絲鉆孔,尺寸為M6×1。

(3)活塞桿位移傳感器選擇電渦流傳感器監測活塞桿沉降,根據壓縮機填料函和刮油環之間腔體的實際情況確定,尺寸由壓縮機組生產廠家提供或者現場具備條件時測繪。

(4)曲軸箱振動傳感器安裝要求

需在曲軸箱上對角線方向分別攻絲鉆孔,鉆孔,尺寸為M8×1.25,共2個孔。

(5)鍵相傳感器安裝要求

鍵相傳感器安裝位置被飛輪罩所覆蓋,需要在飛輪罩底部切開一個方口便于安裝傳感器。由于檢修需要拆卸飛輪、飛輪罩,所以傳感器安裝支架要求做成可以拆卸的。安裝時可以先制作一個長寬高:200 mm×100 mm×20 mm的一個鐵板,上面預留3個M10的螺絲孔,將鐵板焊接在飛輪底側的基礎上,然后把傳感器支架固定在鐵板上,方便檢修時傳感器支架的拆卸。

1.2 控制室部分

控制室內安裝有場站服務器以及狀態監測與故障分析軟件。場站工程師可通過上位機訪問并查看壓縮機組的當前工況、報警狀態以及使用故障分析功能對故障進行分析診斷。場站服務器主要功能如下:

(1)接收對本場站內所監測多套機組 在線式數據采集系統 所采集的原始數據,并進行自動存儲及管理,包括多套機組的實時數據、歷史數據及黑盒子數據;

(2)場站服務器與儀控系統的 PLC/DCS 通訊得到往復機的工藝過程參數的數據;

(3)場站服務器 將本場站采集的多套機組原始振動數據同步到企業服務器中;

(4)場站服務器不依靠企業局域網絡可獨立運行,配置了場站級實時數據庫,實時存儲采集的多套機組運行狀態的原始數據,此數據庫可存儲 7年以上的歷史數據,即使在企業網絡崩潰的條件下,也不會丟失機組振動的原始數據,確保機組運行狀態數據的安全存儲;

(5)場站服務器不依靠企業局域網絡,可在場站內就地對機組運行狀態進行實時運行狀態的監測、歷史數據的故障分析診斷,這是本系統設計的獨特之處。可在現場根據狀態監測及故障分析診斷的情況指導開、停機或工藝的操作,保證設備的安全運行。

現場場站層內的在線式數據采集系統 與場站服務器形成了場站級獨立的、擁有數據存儲的在線式狀態監測及故障分析系統。

1.3 云平臺部分

遠程狀態監測及故障分析云平臺具備強大的遠程設備狀態監測、故障分析功能;同時具備與場站數據實時同步的功能,實現實時遠程報警、預警等重要功能,具體功能如下:

1.3.1 上位機顯示功能

在線監測系統監測站客戶端界面上集中顯示機泵位置和溫度、振動信號的數值,設置頻譜圖、趨勢分析、在線報表、報警統計等功能,同時記錄歷史曲線。當某個數據值超限發生報警時,界面上的數據顯示會變色給操作員提示,上位機同時發出報警提示。

1.3.2 DCS通訊功能

根據監控系統提供的地址點表,在DCS系統中完成組態,并將監測的溫度、振動值及報警提示顯示在DCS系統畫面對應的設備上,同時完成警報設置。

1.3.3 數據回傳功能

數據同步發送至機組生產廠家工業互聯網平臺實現設備運行實時監控管理。

1.3.4 通用分析圖譜功能

機組狀態總貌圖:該功能可顯示發動機、壓縮機各個測點的基本信息,包括機組運行信息如時間、轉速以及振動、溫度、壓力等參數(可通過總貌圖上的測點直接進入到診斷模塊中);

設備以及分析功能等為樹狀結構:該功能用于多個站場和多臺機組的展示,可通過樹狀機構體現機組與站場的關系,并靈活選擇目標對象機組進行數據查詢與分析診斷;

單/多值棒圖:該功能通過棒圖方式,展示不同測點數據的實時與歷史變化,由棒圖的高度變化直觀體現特征參數的大小;

分析診斷報告、報表自動生成系統:該功能可在監測系統內部完成故障分析診斷報告的撰寫,監測系統中的各種圖譜可通過軟件插件化方式集成到電子版報告中;報表主要針對機組開停機與報警數據等情況進行自動統計,形成按時間區分的統計報表,方便設備管理人員查詢應用;

能量棒圖及報警:該功能對相應的參數設置報警限值,當特征參數的能量棒圖超過報警限值,監測系統通過改變棒圖的顏色進行報警提示;

智能報警功能:該功能可根據機組運行狀態自適應學習報警限值,結合國家固定的限值完成機組故障報警,改變了傳統單一報警線的報警方式;同時該功能可自動捕捉機組特征參數快變與緩變特征,根據特征變化趨勢進行自動報警;該功能解決了發動機變負荷運行狀態下單一報警線、超限報警帶來的誤報、漏報等問題;

多級報警管理功能:對報警限值進行分級管理,不同級別的報警可反映機組的故障危險程度。

1.3.5 壓縮機專用分析圖譜功能

活塞桿位置監測:可實現活塞桿位置測點的趨勢、波形和頻譜分析及基本信息顯示,從而分析診斷活塞環磨損、支承環磨損、拉缸、活塞桿斷裂、十字頭磨損等故障;

振動監測:可實現往復壓縮機十字頭/曲軸測點的趨勢、波形和頻譜分析及基本信息顯示,分析診斷曲軸軸承磨損故障、十字頭松動故障、十字頭銷/大小頭瓦故障、拉缸、水擊、撞缸等故障;

其它參數實時/歷史監測:可實現工藝量(各級進排氣溫度、各級進排氣壓力、氣閥溫度)的趨勢分析;

多參數分析:可實現振動波形和活塞桿位置波形聯合分析,從而精確分析往復壓縮機的機械類故障;

活塞桿載荷監測:可根據機組動態壓力參數,結合機組活塞、活塞桿、十字頭、連桿等運動部件之間,計算往復運動部件的實時受力情況,結合振動信號特征分析十字頭銷的潤滑狀態,診斷大小頭瓦磨損類故障、間隙過大類故障;

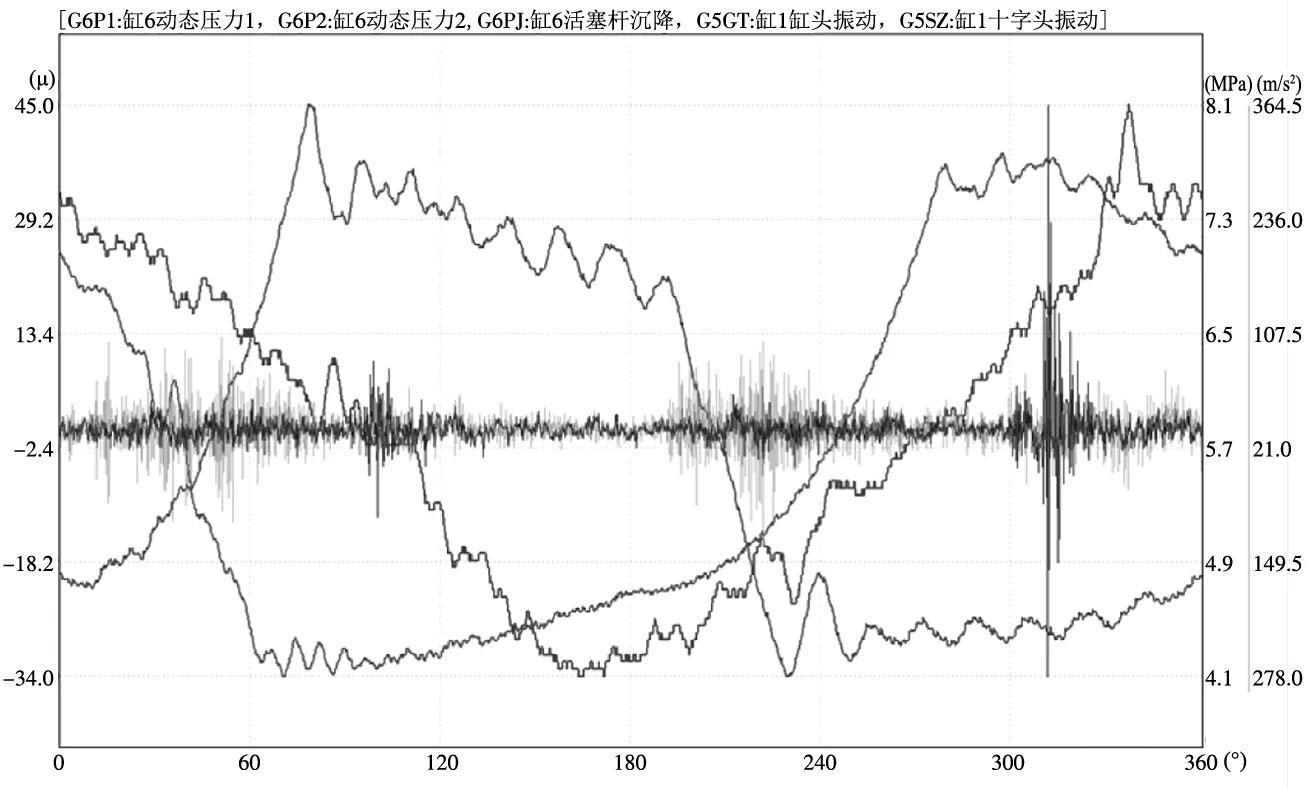

綜合監測:可將各種測點(振動、活塞桿位置、沖擊次數、工藝量)的趨勢、波形、頻譜放于一個界面下聯合分析(圖2);

圖2 綜合監測圖譜

任意組合圖譜分析功能:可實現任意圖譜的組合,便于綜合分析診斷;

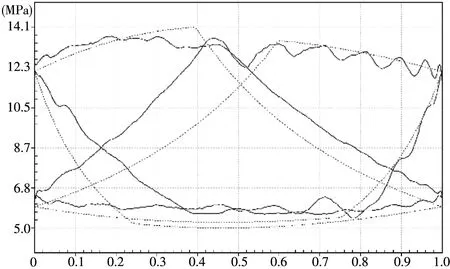

示功圖:通過對動態壓力的監測和處理,繪制p-v示功圖,可精確分析診斷氣閥各組件的狀態(閥片、彈簧、閥座密封),活塞環泄漏類故障、填料泄漏類故障(圖3);

圖3 壓縮機p-v示功圖

沖擊監測:可實現十字頭測點沖擊次數的趨勢分析,分析診斷十字頭松動、十字頭銷間隙大、十字頭螺母松動、拉缸、水擊等故障;

往復壓縮機典型故障自動診斷專家系統,內含壓縮效率、容積效率、過程指數等。

2 往復壓縮機遠程監測與故障診斷系統在應用中主要存在如下問題

2.1 遠程監測與故障診斷系統的功能不足

目前的遠程監測與故障診斷系統雖然可實現對振動、位移、溫度、鍵相以及動態壓力等參數的實時監測,但在實際應用過程中,連桿瓦、曲軸蓋瓦等大型故障的識別,傳統的時域、頻域、神經網絡等分析方法要么不適用,要么效果較差,且缺少機組性能分析。

2.2 安裝調試規范缺乏

國內能提供往復壓縮機遠程監測與故障診斷系統的供貨商家很多,但是都沒有一個形成標準的安裝、調試規范。而且現場傳感器安裝較多,頻繁拆裝檢修導致大量傳感器出現故障,甚至后期維護不當易導致現場傳感器損壞,影響后期的系統使用。同時,狀態監測與診斷技術涉及多學科綜合性技術,目前用戶各級管理人員開展頻譜、趨勢等故障診斷分析還存在技術欠缺,需要在不斷的學習和探索中,繼續積累總結經驗,使發現設備異常和故障分析的技術日趨成熟。

2.3 故障模型太少,故障庫搭建困難

與傳統的離心機、泵類設備對比,往復壓縮機的結構更復雜,工況繁多,造成壓縮機組可通用的故障模型很少,即使是相同的機組,在同一個場站運行,都會有細微的差別,從而影響后期的使用。

2.4 數據傳輸掉線與網絡安全

目前的數據的傳輸方式是監測系統都要通過單向網閘才能將數據傳輸到云平臺的服務器上,經過現場使用發現,場站服務器到廠家監測診斷云平臺有時斷時連的現象,易造成數據丟包和掉線的問題。

3 往復壓縮機遠程監測與故障診斷系統的改進措施

3.1 監測功能的優化與完善

拋棄時域、頻域分析的傳統思路,不受神經網絡、專家系統的蒙蔽,不再局限于振動分析作為唯一的測試手段,而是把壓力曲線、超聲波、高頻和低頻振動波形通過帶通濾波、包絡處理后,再還原到時域分析上,在一個做功周期內進行比較判斷,實現提前預知往復壓縮機連接件松動類故障的目的,同時要求把壓縮機的各項性能參數綜合輸出,如:活塞力、指示功率、反向角、桿沉降趨勢曲線等。

3.2 盡快出臺統一的安裝調試規范

可集合GB7777、API618、API670及ISO相關標準,并參照國外商家(如:Bently、Prognost)已有的安裝調試內容,出具適合國內壓縮機遠程監測與故障診斷系統的安裝調試規范,優化傳感器布局等內容。同時隨著工業互聯網平臺的推進,國內不同供貨商的監測診斷云平臺,均可集成在內,統一操作界面,功能布局等。至于專業人才缺少方面,壓縮機組生產廠家也可聯合供貨商,開展定期培訓、遠程指導等工作,為操作人員盡快熟悉操作流程做準備。

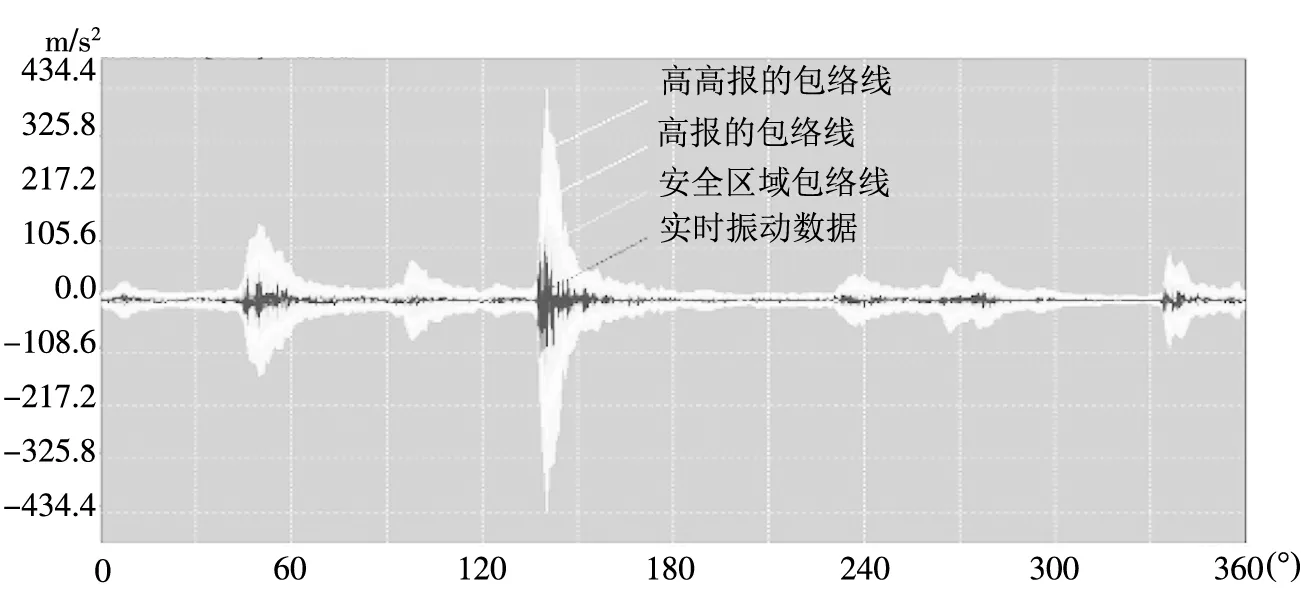

3.3 采用監測診斷的核心技術搭建故障模型

與旋轉、離心設備的故障診斷不同,不再以振幅高度作為判斷故障的依據,而是以信號波形在正常位置出現的缺失、移位,不該出現位置而出現異常信號作為判斷故障的依據。如:開發基于歷史數據的智能自學的功能(基于設備運行的大量歷史數據,通過對樣本數據的自學習建立設備的安全運行預警線);開發360°角度域的實時二維包絡預警功能(故障預警閾值是360°安全區域包絡線),見圖4。

圖4 360°角度域的實時二維包絡預警

同時,壓力曲線不再僅僅作為性能分析的手段,通過氣體多變方程,讓壓縮機組理論曲線與實測曲線進行處理、比對,構建故障診斷的新模型,見圖5。

圖5 理論曲線與實際曲線對比

3.4 增設中間服務器

在企業生產網內增加一臺服務器稱之為數據中轉服務器,所有監測系統的數據先傳輸到生產網內的數據中轉服務器內,然后再通過單向網閘將數據傳到廠家的監測診斷云平臺。因數據中轉服務器是放在生產網的內部,所有監測系統是處于企業的同一個生產網內,所有監測系統的數據可實時傳輸到數據中轉服務器,這樣即可解決數據傳輸丟包與安全的問題。

4 結語

在用的遠程監測與故障診斷系統,可及時監測壓縮機組的狀態、簡單提供故障的早期特征。希望通過完善改進后,能解決當前系統遇到的實際問題,準確地識別機組故障位置,并實現往復壓縮機故障模型共享,進一步提高故障判斷的準確性。