頁巖氣井用高性能SEW Q125套管研制*

畢宗岳,李遠征,何石磊,苑清英,李周波,唐家睿,高盟召

(寶雞石油鋼管有限責任公司,陜西 寶雞 721008)

隨著2011—2012年N201-H1、Y202-H2等第一批高產水平井的發現以及威遠、長寧、涪陵頁巖氣田的快速建產,2015年我國基本實現了頁巖氣規模生產[1]。但是,在四川盆地長寧-威遠國家級頁巖氣示范區,部分頁巖氣井井筒完整性較差,尤其是套管損壞導致壓裂過程中不能順利下入橋塞等問題,導致單井產量難以提高[2]。套管損壞的影響因素較多,其中之一就是套管經過狗腿度大的井段時可能遇阻,采用“上提下放”或旋轉下套管的方式會導致套管發生損傷;另一原因是試油完井期間,多次起下井工具對生產套管內壁的磨損,導致套管抗擠強度降低[3-4]。目前,我國高鋼級頁巖氣井用生產套管以無縫鋼管為主,提高其抗擠強度的手段主要集中在增加套管壁厚和提升強度兩個方面[5-7]。隨著HFW(高頻電阻焊)制管技術和無損探傷檢測技術的發展,以HFW工藝生產的非API系列高性能套管產品也越來越受到油田用戶認可[8-11]。竇茂科等[12]的研究結果表明,采用“高頻電阻焊接+熱張力減徑”工藝生產石油套管可明顯改善焊縫性能,焊縫性能與母材性能基本一致,壓扁試驗結果遠高于API標準要求。本研究設計優化了Cr-Mo-V系卷板的化學成分,采用“高頻電阻焊+熱張力減徑+全管體調質熱處理”工藝試制出Φ139.7 mm×12.7 mm套管產品,其性能滿足API Spec 5CT—2018《套管和油管》、Q/SY 07004—2016《頁巖氣井用生產套管選用及評價》要求,為非常規油氣資源的開采提供技術支撐。

1 材料設計

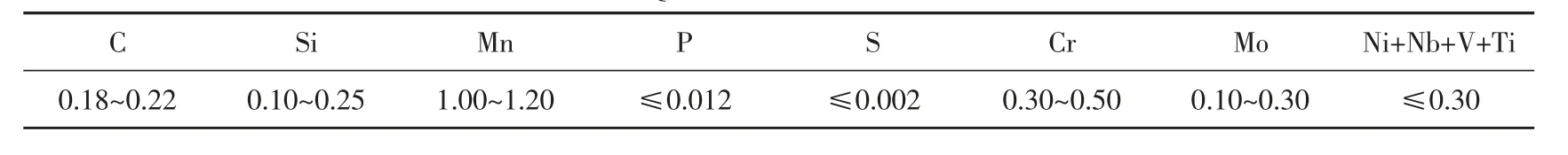

針對Q125鋼級石油套管材料高韌性等要求,在化學成分設計時,一方面考慮新工藝下套管管坯的成型焊接質量,另一方面也考慮淬透性,確保全管體調質后管材的性能滿足相關標準要求。C含量過高會顯著影響焊縫質量,產生裂紋,嚴重時會在焊縫剛剛離開擠壓輥約束后出現開裂,故而w(C)設計在0.18%~0.22%;Mn也能提高鋼的淬透性,其溶于鐵素體中可降低鋼的脆性,1.0%~1.5%的w(Mn)可改善鋼的沖擊韌性;Cr、Mo能夠提高鋼的淬透性并形成細小穩定的合金碳化物,Mo還能提高材料的回火穩定性并細化焊縫晶粒;添加Ni是為了保證焊縫金屬在較高抗拉強度下獲得較好的韌性;添加的Nb、V和Ti除了細化晶粒外也能提高高溫回火性能;S、P易使管坯塑性、韌性及冷彎變形能力大幅降低,對焊接不利,應盡可能降S、P保持在低含量,保證鋼質純凈。試驗套管的化學成分設計見表1。

表1 Φ139.7 mm×12.7 mm Q125鋼級試驗套管的化學成分(質量分數)設計 %

2 試制生產

(1)采用高爐+轉爐冶煉、RH精煉爐精煉、VD真空精煉爐處理后,降低雜質和殘余元素含量,保證鋼水較高的純凈度;連鑄后,采用熱機械控制工藝軋制成高尺寸精度卷板,卷板壁厚公差為-0.08~+0.12 mm。

(2)將按表1設計優化成分的工業卷板經過縱剪、無損檢測、銑邊、成型、HFW焊接后制成Φ193.7 mm毛坯管,焊后及時進行焊縫內外毛刺修整,使焊道光滑且與管體內、外表面齊平。

(3)采用中頻感應加熱方式將Φ193.7 mm毛坯管快速加熱至奧氏體化轉變終了溫度Ac3以上進行熱張力減徑。熱張力減徑管坯的規格為Φ139.7 mm×12.7 mm,采用熱鋸的方式進行定尺。

(4)采用淬火+回火熱處理工藝對熱張力減徑管坯進行全管體熱處理。淬火溫度控制在(900±20)℃,回火溫度控制在580~640℃,可得到均勻細小的回火索氏體組織。

(5)采用進口高精度數控專用螺紋機床加工氣密封特殊螺紋接頭。

3 性能分析

3.1 幾何尺寸

Φ139.7 mm×12.7 mm規格試制套管的幾何尺寸測量結果可以看出,試制套管的壁厚測量值為12.47~12.96 mm,壁厚波動范圍≤0.5 mm,其壁厚不均度≤5%;試制套管的外徑測量值為140.26~140.9 mm,外徑波動范圍≤0.65 mm,其橢圓度≤0.5%。由此可見,試制套管的壁厚、外徑的數據波動范圍相對較小,表明該套管具有較高的幾何尺寸精度。

3.2 常規力學性能

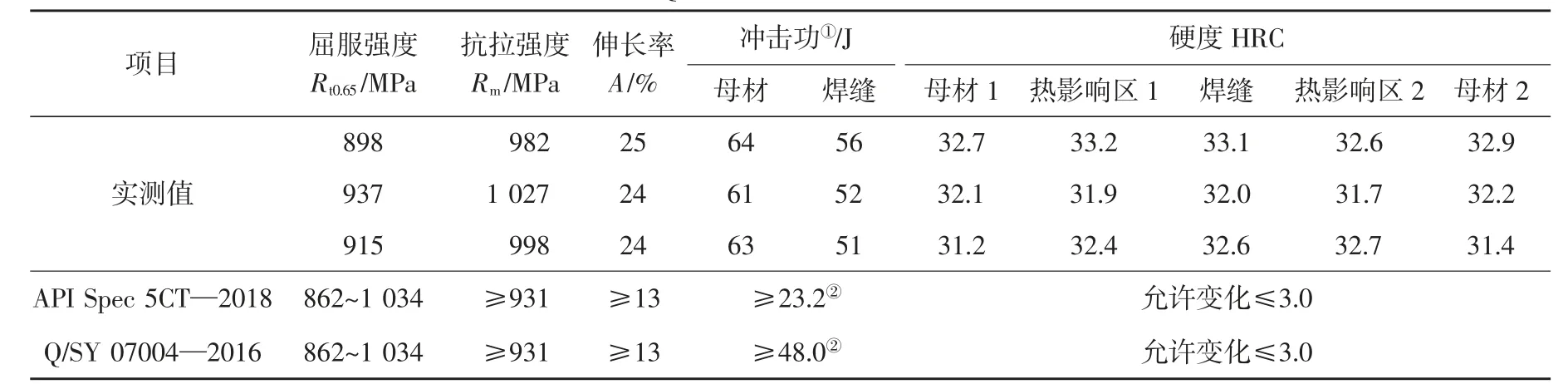

在熱處理后試制套管上取樣,并加工成標距尺寸50.8 mm×25.4 mm板狀拉伸試樣,按照ASTM A 370—2017《鋼制品力學性能試驗的標準試驗方法和定義》進行拉伸試驗;沖擊試樣尺寸為7.5 mm×10 mm×10 mm,按照ASTM E 23—2018《金屬材料缺口試樣標準沖擊試驗方法》進行0℃下的沖擊試驗;硬度檢測按照ASTM E 18—2019《金屬材料洛氏硬度試驗方法》進行。試制套管的力學性能和硬度檢測結果見表2,可以看出,該試制套管的拉伸性能、夏比沖擊功、洛氏硬度符合相關標準要求。

表2 Φ139.7 mm×12.7 mm Q125鋼級試制套管的力學性能和硬度檢測結果

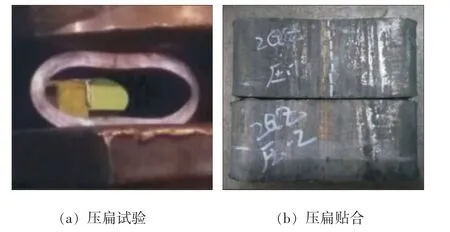

3.3 壓扁試驗

按照GB/T 246—2007《金屬材料 管 壓扁試驗方法》和API Spec 5CT—2018進行壓扁試驗;試樣管環長度為80 mm,每次取2個試樣分別用作90°和0°壓扁試驗。試制套管壓扁后形貌如圖1所示,可以看出,壓扁貼合時試樣未產生裂紋,這主要是因為焊管經過熱張力減徑后,組織完全奧氏體化,消除了殘余應力,緊接著的連續多道次形變使得焊縫區域組織細化,提高了焊縫熔合度。

圖1 試制套管壓扁后形貌

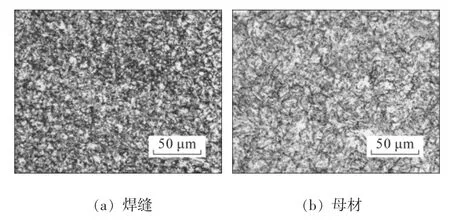

3.4 顯微組織

在管坯上取金相試樣研磨、拋光后用4%硝酸酒精浸蝕,在Olympus-PMG3型光學顯微鏡上觀察測試試樣的微觀組織形貌。試制套管經全管體調質后的顯微組織形貌如圖2所示,可以看出,HFW焊接母管經熱張力減徑工藝過程中的高溫機械形變和全管體調質處理后,試制套管焊縫區域的母材、熱影響區和焊縫中心組織為回火索氏體組織。在光學顯微鏡下觀察,焊縫區域與母材區域之間的顯微組織差異不明顯且晶粒細小,對保證其強韌性有利。

圖2 Q125試制套管經全管體調質后的顯微組織形貌

按ASTM E 45—2018《鋼中夾雜物含量評定的標準試驗方法》,對試制套管的夾雜物進行評級。發現試驗鋼中B類(細系)夾雜物最大評級為1.0級,D類(細系)夾雜物最大評級為1.0級,D類(粗系)為0.5級,各類夾雜物總和≤4.0級,說明鋼質純凈度高。按ASTM E 112—2013《平均晶粒度測定的標準試驗方法》對試制套管的晶粒度進行評級,晶粒度均在9.0級以上。試制套管的夾雜物評級結果和晶粒度均滿足設計要求。

3.5 抗擠毀性能

Φ139.7 mm×12.7 mm規格Q125鋼級SEW套管的壓潰強度最大值為177.1 MPa,壓潰強度最小值為168.5 MPa,實際抗擠毀強度平均值達到172.8 MPa,超出該規格API TR 5C3—2018《套管或油管的性能計算》要求142.5 MPa的21.3%,可有效地改善頁巖氣開發所采用的多級分段壓裂工藝下的套損問題。

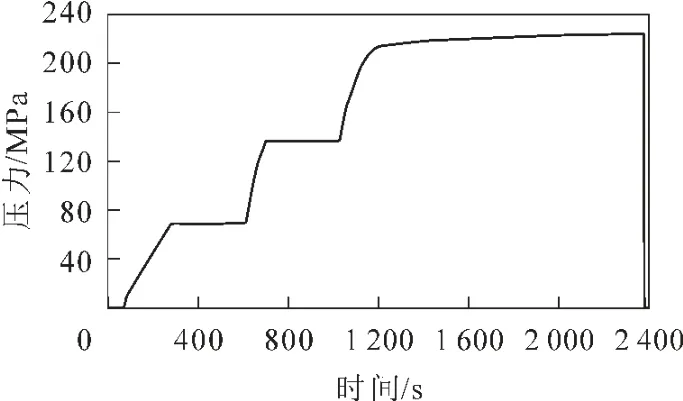

3.6 抗內壓性能

Φ139.7 mm×12.7 mm規格Q125鋼級SEW套管的實際內壓強度達到225 MPa時,試樣未發生失效,遠高于該規格Q/SY 07004—2016標準要求(內屈服壓力最小值為141.0 MPa),可滿足頁巖氣開發所采用的多級分段壓裂工藝下的要求。試制套管的內壓試驗曲線如圖3所示。

圖3 Q125試制套管的內壓試驗曲線

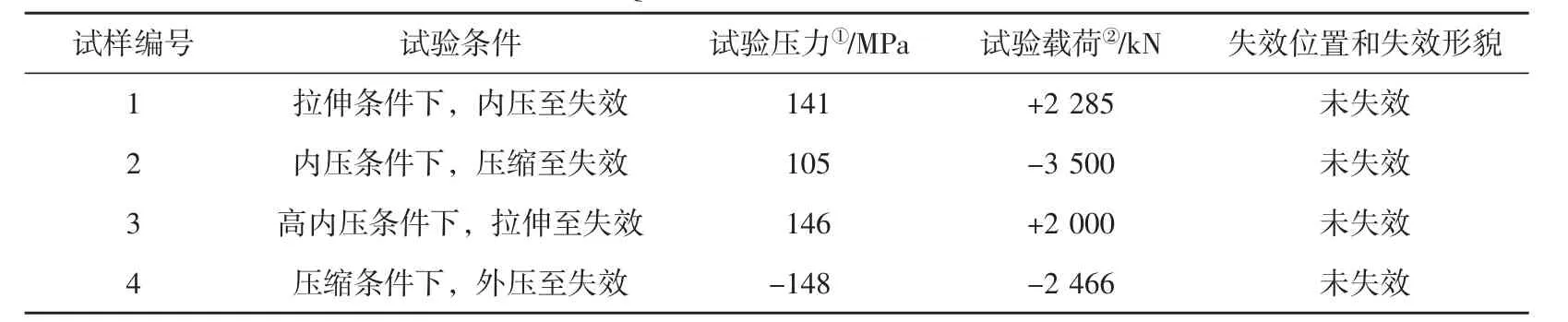

3.7 接頭實物性能

頁巖氣開采過程中,生產套管管體及接頭在入井、固井、射孔、壓裂過程中承受不同載荷作用,為適應頁巖氣井水平段、造斜段和垂直段生產套管的服役工況,寶雞石油鋼管有限責任公司開發出適用于不同工況的BJC-Ⅰ和BJC-Ⅱ型特殊螺紋接頭。BJC-Ⅰ型特殊螺紋接頭產品具有大角度導向面螺紋、球面/錐面金屬密封、直角臺肩等特點,其拉伸效率達100%,壓縮效率大于60%,適用于3 500 m以淺、氣密封性能要求在60 MPa以下的頁巖氣井開采。BJC-Ⅱ型特殊螺紋接頭是一種高氣密封特殊螺紋接頭,其密封形式為錐面/錐面的金屬/金屬密封,通過API TR 5C5—2017《套管和油管接頭評價程序推薦作法》CALⅣ級(100%拉伸/壓縮效率),95%VME(Mises等效應力)的實體評估,可適用于3 500 m以深、氣密封性能要求高于60 MPa的復雜頁巖氣井。按照川渝地區頁巖氣開采工藝條件,在實驗室內模擬了Φ139.7 mm×12.7 mm規格Q125鋼級SEW BJC-Ⅱ型特殊螺紋套管的復合載荷試驗,試驗結果見表3。從試驗結果可以看出,BJC-Ⅱ型特殊螺紋接頭能夠滿足嚴苛條件下的頁巖氣井開發。

表3 Φ139.7 mm×12.7 mm Q125鋼級BJC-Ⅱ型特殊螺紋套管復合載荷性能

4 結 論

(1)采用Cr-Mo-V系化學成分和“高頻電阻焊+熱張力減徑+全管體調質熱處理”生產工藝,開發出的Q125鋼級SEW套管的幾何尺寸精度高,橢圓度≤0.5%,壁厚不均度≤5%;管材的強韌性匹配好,屈服強度≥862 MPa,抗拉強度≥931 MPa,0℃下焊縫沖擊功≥60 J,滿足API Spec 5CT—2018和Q/SY 07004—2016標準要求。

(2)開發的Φ139.7 mm×12.7 mm規格Q125鋼級SEW套管具有優良的抗內壓和抗擠毀性能,能夠更好地滿足頁巖氣開采用套管安全服役要求。

(3)BJC-Ⅱ型特殊螺紋套管適用于3 500 m以深、氣密封性能要求高于60 MPa的復雜頁巖氣井;BJC-Ⅰ型特殊螺紋套管適用于3 500 m以淺、氣密封性能要求在60 MPa以下的常規頁巖氣井。