硬質合金基底鍍鈦對PcBN復合片界面過渡層及性能的影響

孫愛玲,覃偉源,劉 洋,胡西西,吳 一

(桂林理工大學材料科學與工程學院,廣西 桂林 541004)

1 引言

PcBN復合片,屬于陶瓷-金屬陶瓷層狀結構復合材料,結合了陶瓷層cBN復合陶瓷相的高硬度、高耐磨性及基底層WC-Co硬質合金的高韌性和高耐熱性,作為高速切削、高效高精加工的超硬刀具被廣泛應用于鐵族金屬加工領域[1-4]。PcBN復合片的界面結合是陶瓷層和基底層相互擴散使材料達到界面結合的效果,這種結合大多是物理結合,同時伴隨著少量的化學結合。硬質合金作為基底既有很好的韌性和一定的硬度,同時又具有可焊接性,但仍存在一些問題[5]。PcBN復合片在制造或使用過程中要經受很高的溫度,由于硬質合金的熱膨脹系數比cBN復相陶瓷大得多,在結合界面產生失配熱應力,這種界面失配殘余熱應力的存在引起陶瓷層與基底層的界面形成裂隙,嚴重時會產生分層脫落[6]。

王明智[7]將PCD直接復合在硬質合金基底上,研究分析得到中間層在Ti的合適加入量和條件下能夠使PCD與硬質合金實現良好結合。顧全超[8]采用了微波燒結技術在金剛石顆粒表面鍍覆上均勻、致密的鈦鍍層,形成金剛石-TiC-Ti的結構,與基底之間的結合性大大升高,硬度、抗彎強度等也隨之升高。而Wang[9]等人的研究發現,在陶瓷的界面擴散區引入Ti使陶瓷層和金屬層之間存在明顯的界面,這些界面使得裂紋偏轉所需的能量增加,最終表現為材料整體的抗斷裂性能大幅提高。

本實驗通過對陰極濺射技術在基底表層鍍Ti,設計在陶瓷層與基底層間增加一層過渡層材料,形成具有耐腐蝕性、細化晶粒及熱膨脹系數緩沖作用的過渡層。研究分析鍍Ti層擴散規律及作用機理,以及過渡層中Ti分布形式及存在物相形式,對PCBN復合材料性能的影響。

2 實驗內容

本實驗制備PcBN復合片的原料為cBN、Ti、Al微粉和Ф14 mm、高為3.25mm的WC-Co(Co含量為8%)硬質合金,由對照組和實驗組組成,如表1所示。采用行星式球磨機將cBN、Ti、Al微粉混合均勻,轉速為200r/min,研磨8h后,80℃干燥24h。將初始混合物與表面未處理和表面鍍鈦的WC-Co硬質合金組裝以后,使用鉸鏈式300缸徑六面頂壓機超高溫高壓下燒結合成PcBN復合片A和基底鍍鈦的PcBN復合片B。

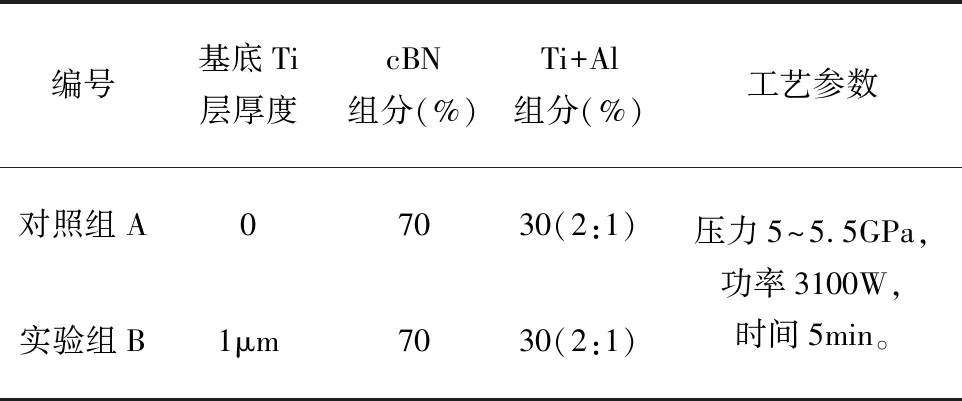

表1 實驗配方及燒結工藝參數Table 1 Experimental formula and sintering process parameters

3 結果分析

3.1 基底鍍鈦研究

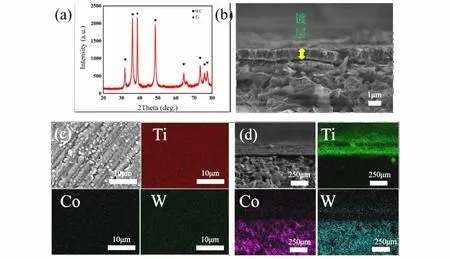

圖1為YG8硬質合金經陰極濺射鍍鈦后的物相、形貌及成分分圖。從圖1(a)中,可以看到硬質合金表面除了WC的衍射峰,還出現了Ti的衍射峰,這就說明陰極濺射法在硬質合金表面成功鍍上了Ti鍍層。而根據Ti的峰強尖銳程度,可知Ti在硬質合金表面的結晶性良好;沒有其他雜相,說明在鍍覆過程中,Ti層鍍上后并未與硬質合金反應,Ti是以純單質形式物理沉積附著于硬質合金表面。為了更直觀的看到鍍層厚度,將硬質合金不鍍鈦那面用線切割機做一定處理,在掃描電鏡下觀察斷面鍍層,從圖1(b)可看出鍍層為1μm左右;通過對斷面的EDS分析,可以看到鍍層完全由Ti元素組成。圖1(c)中硬質合金鍍鈦后表面覆蓋了一層銀白色球顆粒,Ti顆粒均勻分布于硬質合金表面,形成一層致密、厚度均勻的Ti鍍層。

圖1 YG8硬質合金基底鍍鈦物相、形貌及成分分布圖Fig.1 Phase, morphology and composition distribution map of titanium coating on YG8 cemented carbide substrate(a)物相圖;(b)斷面形貌圖;(c)表面EDS圖;(d)斷面EDS圖

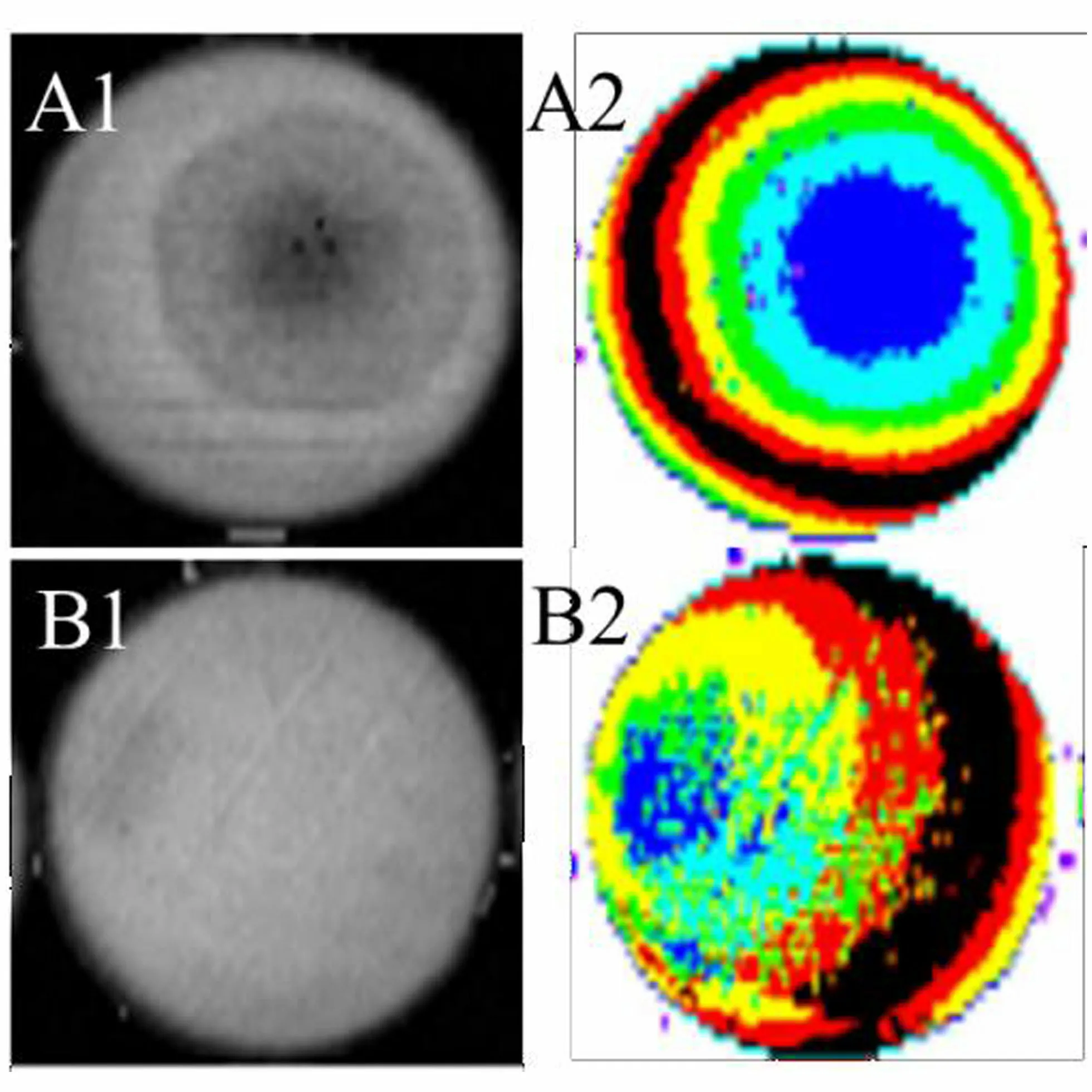

3.2 超聲波無損檢測

圖2為基底未處理和基底鍍鈦燒結體內部超聲波C掃描分析圖。在基底未處理的復合片A中,界面中間處略微脫層,陶瓷層厚度不均勻。而基底鍍鈦的復合片B界面結合良好,沒有脫層、裂縫、金屬線現象,陶瓷層厚度均勻分布,說明該復合片燒結良好;基底層和陶瓷層之間結合緊密,沒有因為熱膨脹系數差異過大而造成脫層現象,而且基底表面鍍層Ti元素沒有在界面處聚集。這就說明基底鍍鈦對復合片界面結合起到了一個積極促進作用,增強了界面結合能力。

圖2 PcBN復合片超聲波C掃描圖Fig.2 C-SAM of PcBN composite sheet(A1)未鍍鈦界面圖;(A2)未鍍鈦陶瓷層厚度圖;(B1)鍍鈦界面圖;(B2)鍍鈦陶瓷層厚度圖

3.3 物相組成及顯微結構分析

圖3顯示的是基底鍍鈦的燒結體超聲清洗烘干后的XRD圖譜,由cBN、AlN、TiB2、AlCo主要物相組成。這說明該配方燒結良好,陶瓷層、基底層與過渡層發生了充分反應。物相中沒有出現Ti的衍射峰,說明基底表面的鍍Ti層與上下層在界面處充分反應了。圖中AlN和AlCo合金的反射峰尖銳,證明生成的AlN和AlCo結晶性較好且生成量較多。而通過Ti包覆在cBN表面形成的物相TiB2的衍射峰較弱,可能的原因是,基底鍍 Ti的厚度只有不到1μm,相對整個樣品而言鍍Ti的量并不是很多多,所以反應生成的TiB2較少。

圖3 鍍鈦燒結體XRD物相圖譜Fig.3 XRD phase diagram of titanium-coated sintered body

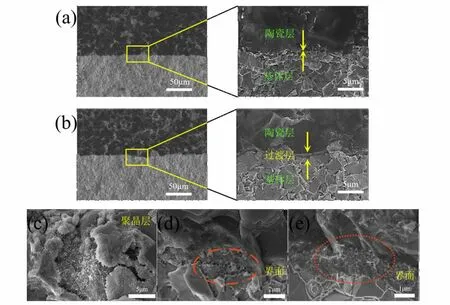

圖4為燒結體經抗彎斷裂、腐蝕后的形貌圖。陶瓷層黑白相間分布,黑色的為cBN顆粒,灰白色的則為反應結合后的粘結劑區域,其分布于cBN與cBN顆粒之間,經腐蝕后也顯露出各種不同的形貌,比如長相為細長棒晶的TiB2,板片狀的TiN等。硬質合金層白色晶粒為WC晶粒,靠近過渡層區域的地方還出現了一些細化的WC晶粒,在界面附近的TiC和Co是金屬鹽,會抑制WC晶粒生長。對比可發現,基底鍍鈦的燒結體在高溫高壓燒結燒結后斷面可以劃分為3層,界面處結合處有著較為明顯的過渡層,厚度為有幾個μm不等,界面倍數放大后可以看到有一些地方出現大大小小的凹坑,這可能是Co、Al、Ti被HF腐蝕后留下的孔,而有些地方則出現了一些顆粒凸起。

圖4 基底不鍍鈦與鍍鈦燒結體的斷面形貌圖Fig.4 The cross-sectional morphology of the sintered body withtitanium plating and none on the substrate(a)未鍍鈦;(b)鍍鈦;(c)鍍鈦陶瓷層粘接劑形貌;(d,e)鍍鈦界面形貌

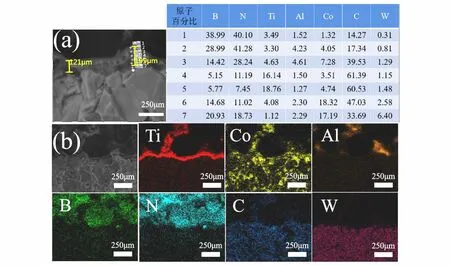

在圖5(a)中我們可以發現由于WC表面為鋸齒狀,界面過渡層厚度在120~200μm左右不等。圖5(b)通過各個元素的分布,發現在過渡層中間的區域,Ti元素的比重更大;在靠近陶瓷層的區域,B、N所占的比重大;在靠近基底層層的區域,W的比重較大。高溫下金屬元素Ti、Al、Co通過濃度梯度和液相傳質在上下層發生了或多或少的擴散,重合軌跡說明其很有可能發生了合金化。過多的Co會與Al、Ti等反應生成雜相導致復合片性能下降,而少量的Co擴散可以與cBN區域形成三維Co網絡,一方面可以作為一種看不見的“鈷鉚釘”,使硬質合金和cBN晶粒中的WC骨架處于“纏結”狀態,這種交錯纏繞的連接可以將硬質合金和cBN粘合在一起。另一方面,熔化的Co可以填充間隙,對立方氮化硼晶粒表面進行脫氧和脫氣,并在立方氮化硼晶粒表面與B和N形成中間化合物,從而增強了“鉚釘”效應,最終實現了良好的界面結合。

圖5 鍍鈦燒結體界面的能譜分析圖譜Fig.5 Energy spectrum analysis chart of the interface of titanium-coated sintered body

過渡層處取7個點微區做能譜掃描,譜圖1附近主要為BN、少量TiC以及微量Ti與Al和Co的合金;譜圖2和3 則開始出現一些AlN,同時TiC的比重也在增加;譜圖4、5、6和7是Ti和C的集中區,可以推測為TiC顆粒的區域,鍍層Ti與基底WC中游離的C元素發生了化學反應生成TiC細化了WC晶粒,作為增強體有利于提升整體界面的抗脫層斷裂能力。界面附近由于高溫達到金屬熔點促使Ti與相臨近的BN、WC顆粒以及液態傳質到界面的Al、Co發生了一系列反應,譜圖1至7可能有以下化學反應:

3Ti+2BN=2TiN+TiB2

(1)

Ti+C=TiC

(2)

和物理冶金結合:

Ti+Co→TiCo

(3)

Ti+Al→TiAl

(4)

Co+Al→CoAl

(5)

這些物相(TiC、TiB2、TiN、TiCo、TiAl、CoAl)存在于界面過渡層中,使界面分為陶瓷層-過渡層-基體層三層層狀材料,不僅使界面上下層的結合更為緊密,更是作為“緩沖材料”調節了上下層熱膨脹系數差異過大的問題。

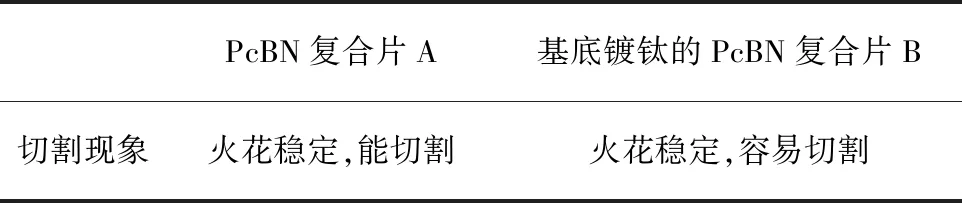

3.4 可加工性檢測

表2顯示的是兩種復合片切割現象,實驗數據如下。基底鍍鈦的復合片B更容易切割,這是因為基底鍍層Ti在高溫高壓下跟 cBN 和 WC反應生成新生物TiB2、TiC、TiN都有良好的導電性,以粘接劑的形式存在于界面附近,優良的導電性能大大降低燒結體的電阻,利于線切割加工,提高其可加工性。

表2 基底不鍍鈦與鍍鈦的燒結體的可加工性Table 2 Machinability of the sintered body with titanium plating and none on the substrate

3.5 機械性能

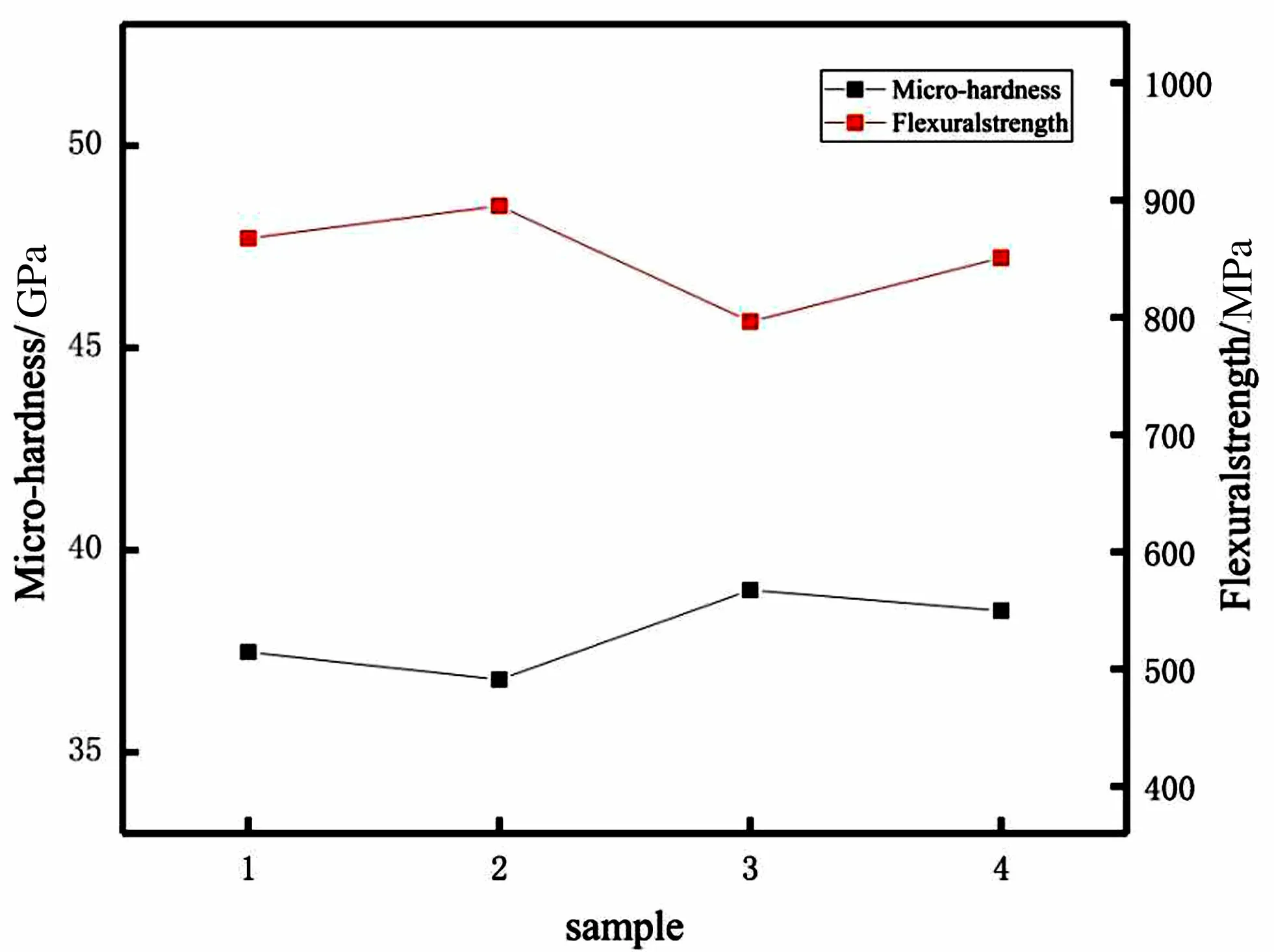

PcBN復合片的顯微硬度主要受到cBN含量、粘接劑含量以及結晶度的影響。從圖6可以看到,基底鍍Ti的復合片樣品的平均硬度達到了37.95GPa。而樣品的抗彎強度平均值為852.50MPa,與普通復合片相比,樣品的抗彎強度要高一些。從前面的分析可知,過渡層中存在較多的棒晶狀TiB2和板狀TiN,兩種晶體呈交叉互穿分布的形式。應力裂紋在傳遞到過渡層的時候,會發生拔出、橋聯、裂紋偏轉,使得復合片的抗彎強度有所提高。另一方面,過渡層當中,各個物相存在明顯的梯度變化趨勢。PcBN復合片可以視為多層結構不同的材料復合而成的層狀復合材料。這些因素的存在,都增加了應力傳遞的消耗,增強了材料的抗彎強度。

圖6 燒結體機械性能圖Fig.6 Mechanical properties of the sintered body

4 結論

過渡層中的主要物相為TiC、TiB2、TiN,還有TiCo、TiAl、CoAl合金。通過EDS微區點掃描對過渡層取點分析,發現過渡層中物相分布呈現出一種層狀梯度分布的形式,可以讓復合片力學性能的大幅提高。而且基底層和陶瓷層因在熱膨脹系數之間的差異,轉化為了基底和過渡層之間,過渡層和陶瓷層之間,熱膨脹系數得以平衡。過渡層的作用,相當于在界面結合之間墊了一層“緩沖材料”,使得應力集中效應減弱,從而減少脫層開裂現象的發生。