預處理粉煤灰對混凝土性能的影響

譚建華,陳 銀,李 飛

(1.宜昌鑫特瑞科技有限公司,宜昌 443007;2.武漢市武昌區城建市政建設工處,武漢 430000)

粉煤灰是一種由燃煤電廠通過煙道氣體中收集的固體廢棄物顆粒,由于其經歷1 000 ℃以上高溫燃燒后冷卻得到,在表面張力作用下,熔融后的硅鋁組分形成了粉煤灰的光滑玻璃質表面。由于高溫熱歷史的活化作用,粉煤灰具有一定的火山灰反應活性,可以在強堿條件下,生成水化硅酸鈣(C-S-H)凝膠等產物,因而廣泛作為混凝土的礦物摻合料[1,2]。

但是,在水泥-粉煤灰體系中,28 d齡期時粉煤灰水化度低于20%,且養護齡期達到200 d后,粉煤灰的水化度達到30%左右[3]。因此,粉煤灰作為混凝土的摻合料,存在早期活性較低的問題,這將導致混凝土早期的力學性能較低和耐久性能較差的問題。因此,通過提升粉煤灰早期反應活性,可以改善混凝土的力學性能和耐久性能[4]。

該研究通過對粉煤灰進行預處理,使粉煤灰材料表面的硅鋁質成分發生預水化,縮短粉煤灰材料加入水泥基材料后所需的反應時間,從而實現預處理粉煤灰在混凝土中的快速水化過程。通過制備預處理粉煤灰,對比了預處理前后的粉煤灰對于混凝土性能的影響,包括力學性能、抗水滲透和抗氯離子滲透等。

1 實 驗

1.1 原材料

實驗采用的水泥為PO 42.5普通硅酸鹽水泥,比表面積為350 m2/kg。粉煤灰為II級粉煤灰,滿足國家標準GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》的規定。水泥和粉煤灰的化學成分如表1所示。混凝土實驗中,采用粗骨料為碎石,粒徑5~25 mm,針片狀含量2.8%。細骨料為河砂,細度模數2.5,含泥量0.5%。采用聚羧酸減水劑調整混凝土工作性。

表1 水泥、粉煤灰的化學成分 w/%

1.2 混凝土成型和養護

混凝土的實驗配合比如表2所示。混凝土成型于100 mm ×100 mm ×100 mm塑料模具中,在(20±5) ℃環境中覆膜靜置24 h,脫模后養護于(20±2) ℃,相對濕度95%以上的標準養護室中。

表2 混凝土配合比

1.3 實驗方法

混凝土的力學性能依據國家標準GB50081—2002《普通混凝土力學性能試驗方法標準》進行測試。混凝土的抗水滲透和抗氯離子滲透等測試依據國家標準GB50082—2009《普通混凝土長期性能和耐久性能試驗方法標準》進行測試。混凝土碎片剔除碎石后,使用無水乙醇浸泡3 d終止水化,45 ℃真空干燥6 h后進行研磨處理,得到粒徑小于45 μm的顆粒,作為微觀測試樣品。

2 結果與討論

2.1 粉煤灰的預處理

預處理粉煤灰制備方法如下:首先配制溶液,其中KOH溶液和NaOH溶液為1 mol/L,三異丙醇胺(TIPA)溶液為0.02 mol/L;然后使用混合溶液浸泡粉煤灰,液固比為5∶1;將懸浮液在60 ℃水浴環境中攪拌加熱6 h;過濾懸浮液并將固體用去離子水洗滌5次以上,直至預處理粉煤灰的懸浮液pH=7±0.5;再將預處理粉煤灰置于60 ℃烘箱中烘干至恒重后進行破碎和粉磨直至全部通過45 μm篩。未處理的原始粉煤灰(RFA)顆粒和預處理粉煤灰(PFA)顆粒的SEM圖像如圖1所示。

粉煤灰預處理前后的差別十分明顯:RFA(圖1(a))的表面光滑,但是經過預處理后,PFA(圖1(b))的表面明顯變得粗糙,表明PFA顆粒表面的玻璃質結構被腐蝕,且存在少量的納微米級的水化產物附著于粉煤灰表面,這主要為溶液中的堿和TIPA組分會對FA表面結構產生解聚作用,加速鋁相元素和硅氧四面體分子結構溶出到溶液中。此時,FA表面的活性較低的硅鋁成分已經發生了水化反應,因此PFA加入水泥漿體后,可以迅速發生火山灰反應。

2.2 混凝土宏觀性能

CRFA和CPFA混凝土樣品在3 d、7 d和28 d的抗壓強度如圖2所示,其中以對照組樣品的抗壓強度為參比值,標記了CPFA樣品的相對抗壓強度比例。

在養護齡期為3 d時,CRFA混凝土樣品的抗壓強度為16.2 MPa,而CPFA混凝土的抗壓強度為21.1 MPa。在齡期為7 d時,加入RFA的混凝土樣品抗壓強度為31.3 MPa,加入PFA的混凝土樣品的抗壓強度為39.4 MPa。在28 d時,加入原始粉煤灰RFA的混凝土抗壓強度為46.4 MPa,加入預處理粉煤灰的混凝土抗壓強度為55.9 MPa。與對照組(CRFA樣品)相比,CPFA樣品在3 d、7 d和28 d時抗壓強度分別增加30%、26%和20%。這些結果表明,粉煤灰經過預處理后加入混凝土,能夠顯著提升早期的力學性能。

CRFA和CPFA混凝土樣品在3 d,7 d和28 d的抗滲高度如圖3所示。結果表明,在養護齡期為3 d時,CRFA混凝土樣品的抗滲高度為91.9 mm,而CPFA混凝土的抗滲高度為75.4 mm。在齡期為7 d時,加入RFA的混凝土樣品抗滲高度為63.1 mm,加入PFA的混凝土樣品的抗滲高度為47.3 mm。在28 d時,加入原始粉煤灰RFA的混凝土抗滲高度為46.3 mm,加入預處理粉煤灰的混凝土抗滲高度為38.5 mm。與對照組(CRFA樣品)相比,CPFA樣品在3 d、7 d和28 d時抗滲高度分別降低18%、25%和17%。這些結果表明,粉煤灰經過預處理之后加入混凝土,能夠改善材料體系的抗滲性,有利于提升混凝土耐久性。

CRFA和CPFA混凝土樣品在3 d,7 d和28 d的電通量如圖4所示。結果表明,在養護齡期為3 d時,CRFA混凝土樣品的電通量為1195 C,而CPFA混凝土的電通量為908 C。在齡期為7 d時,加入RFA的混凝土樣品電通量為872 C,加入PFA的混凝土樣品的電通量為698 C。在28 d時,加入原始粉煤灰RFA的混凝土電通量為648 C,加入預處理粉煤灰的混凝土電通量為531 C。與對照組(CRFA樣品)相比,CPFA樣品在3 d、7 d和28 d時電通量分別降低24%、20%和18%。這些結果表明,粉煤灰經過預處理后加入混凝土中,能夠改善材料體系的抗氯離子遷移性能,提升混凝土耐久性。

2.3 微觀性能

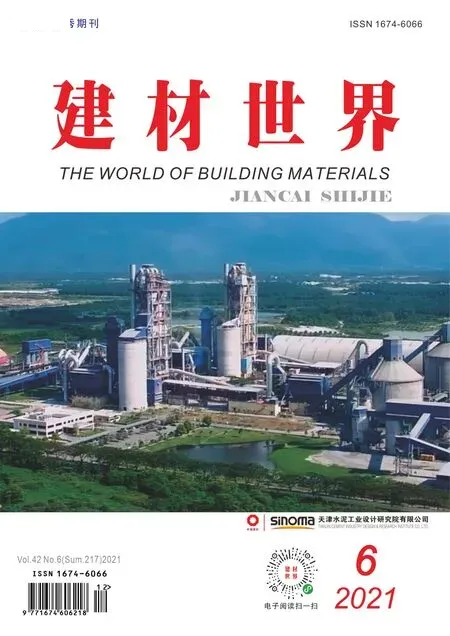

水化28 d的CRFA和CPFA混凝土樣品進行XRD分析,得到的XRD譜圖如圖5所示。在CRFA樣品的XRD譜圖中,主要水化相為氫氧化鈣和鈣礬石。但是,在CPFA樣品的XRD譜圖中,沒有鈣礬石的存在,主要水化相為氫氧化鈣和單硫型水化硫鋁酸鈣。兩個樣品中水化相組成的改變,可能是由于相比于RFA,預處理后的PFA的火山灰反應活性更高,在早期時釋放了更多的Al離子,促進了鈣礬石向單硫型水化硫鋁酸鈣的相轉變。

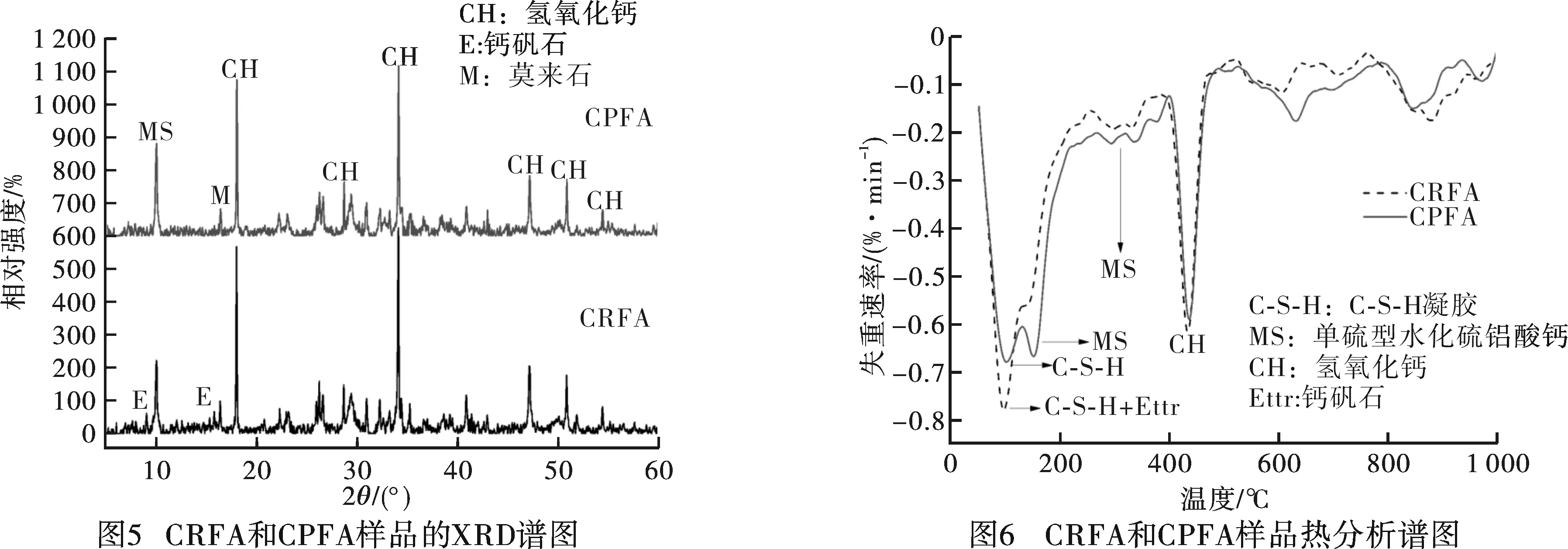

水化28 d的CRFA和CPFA混凝土樣品的熱分析結果如圖6所示,其結果與XRD分析基本一致。如圖6所示,CRFA樣品中的氫氧化鈣含量高于CPFA樣品,這表明由于預處理后的PFA火山灰反應更加劇烈,消耗了更多的氫氧化鈣。

通過XRD和TGA對于混凝土中水化相組成的分析可知,PFA反應活性更高,能夠發生更加劇烈的火山灰反應,生成更多的水化產物,有利于增加材料體系的密實度,改善混凝土的界面過渡區,提升混凝土的力學性能和耐久性能。

水化28 d的CRFA樣品和CPFA樣品的孔結構分析結果如圖7所示。由圖7可見,與CRFA樣品的孔結構分布相比,CPFA樣品的孔徑分布位于細孔側,表明其孔結構更細。因此,預處理后的PFA加入混凝土中,能夠細化孔結構,增加材料體系的密實度,有利于混凝土的力學性能,同時孔結構的細化能夠防止有害離子進入混凝土內部產生侵蝕,有利于提升耐久性能。

3 結 論

粉煤灰經過預處理后,表面變得粗糙,表明其表面的活性較低的硅鋁質成分發生了一定程度的水化反應。因此預處理后的粉煤灰加入混凝土中后,能夠更為快速地發生火山灰反應,釋放Si元素和Al元素,促進了鈣礬石向單硫型水化硫鋁酸鈣的相轉變,同時火山灰反應的增強也增加了水化產物數量,改善了混凝土的孔隙結構。這些轉變可以促進混凝土的力學性能、抗滲性、抗氯離子遷移能力的提升。