滲透檢測A型試塊的加工、檢驗及質量對比

(山東瑞祥模具有限公司,濟寧 272400)

在標準NB/T 47013.5-2015 《承壓設備無損檢測 第五部分 滲透檢測》 等國家及行業標準中均應用到了滲透檢測A型試塊(鋁合金淬火裂紋參考試塊)。該試塊的技術要求、檢驗項目及檢驗方法等在GB/T 23911-2009 《無損檢測 滲透檢測用試塊》 標準中有明確規定。

1 A型試塊的技術要求及制作

1.1 A型試塊的技術要求

A型試塊材料應采用LY12鋁合金或類似鋁合金板材,試塊長度方向應與板材軋制方向一致。將試塊一面進行機加工后,其表面粗糙度為1.2 μm~2.5 μm。將試塊進行機加工的一面的中間部位用噴燈或其他適宜方法進行局部加熱,達到一定溫度后進行淬火處理,使其產生淬火裂紋。

為方便使用,將試塊分割成兩塊(見圖1)。將分割槽刻為矩形或V形。在兩塊試塊上分別標上a和b。在單個表面上的裂紋總條數不應少于4條。

圖1 A型試塊結構示意

1.2 A型試塊的制作

1.2.1 A型試塊材料

選用LY12鋁合金板材,板材厚度為1215 mm,試塊75 mm長度方向平行于板材軋制方向。鋁合金板材表面粗晶層厚度不得超過1 mm,板材軋制紋理應選擇細紋理。

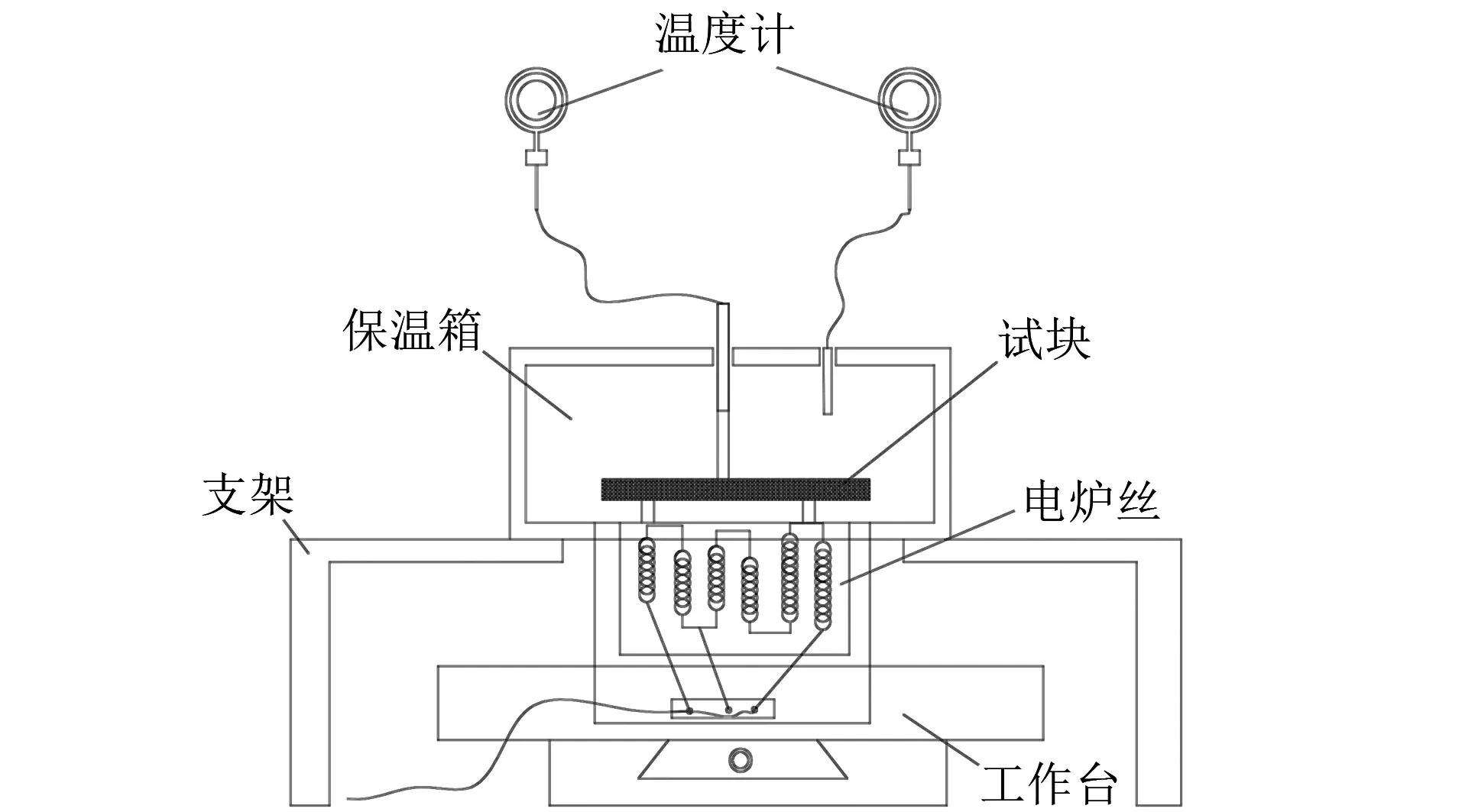

1.2.2 加熱裝置

對LY12鋁合金板材進行淬火處理時,為產生淬火裂紋,不但要求工件溫度達到特定值,還要求對板材進行非均勻加熱,試塊所處環境溫度誤差也不可超過±5 ℃。加熱時,試塊中心溫度高于邊緣溫度,冷卻后試塊中心表面開裂。加熱裝置不但要求能夠對試塊進行非均勻加熱,還要有一定的保溫作用。

為便于控制試塊加工過程的環境溫度,還應使試塊加熱后能進行非均勻冷卻。筆者單位設計的加熱裝置結構如圖2所示。

圖2 試塊加熱裝置結構示意

1.2.3 加熱溫度的控制

利用加熱裝置在中心位置對試塊材料進行加熱,使試塊中心表面溫度達到(510±5) ℃,此時保溫箱內溫度為(490±5) ℃。LY12鋁板淬火裂紋的產生對溫度有嚴格要求,加熱時應采用爐內測溫儀進行實時溫度測量,需要檢測試塊表面溫度及保溫箱環境溫度。測溫儀測溫范圍應大于550 ℃。

1.2.4 冷卻處理

圖3 試塊水冷裝置結構示意

當試塊表面溫度加熱至(510±5) ℃時,迅速將試塊受熱面朝上,通過細孔噴淋裝置將冰水噴灑到試塊表面,試塊水冷裝置結構如圖3所示。噴淋裝置的水壓達到2.5 MPa,工作臺設有前后左右移動導軌,使試塊與噴淋頭做平行相對方向運動,相對運動速度不小于400 mm·s-1,受熱面先與冰水接觸,使試塊表面非均勻散熱后產生淬火裂紋。

2 A型試塊的質量控制

2.1 A型試塊的項目檢驗

依據GB/T 23911-2009標準要求對A型試塊進行檢驗,檢驗項目為化學成分、表面粗糙度、表面裂紋寬度、試塊外形尺寸等。

2.2 試塊化學成分及表面粗糙度的測量

依據標準GB/T 3190-2020 《變形鋁及鋁合金化學成分》,采用型號為S1 SORTER的直讀式光譜分析儀對試塊進行化學成分測試,結果符合LY12鋁合金或類似鋁合金材料,其化學成分符合GB/T 3090-2020 《不銹鋼小直徑無縫鋼管》標準的規定。與標準粗糙度對比塊塊進行對比,表面粗糙度一般為1.2 μm~2.5 μm。試塊外形尺寸采用游標卡尺進行測量。

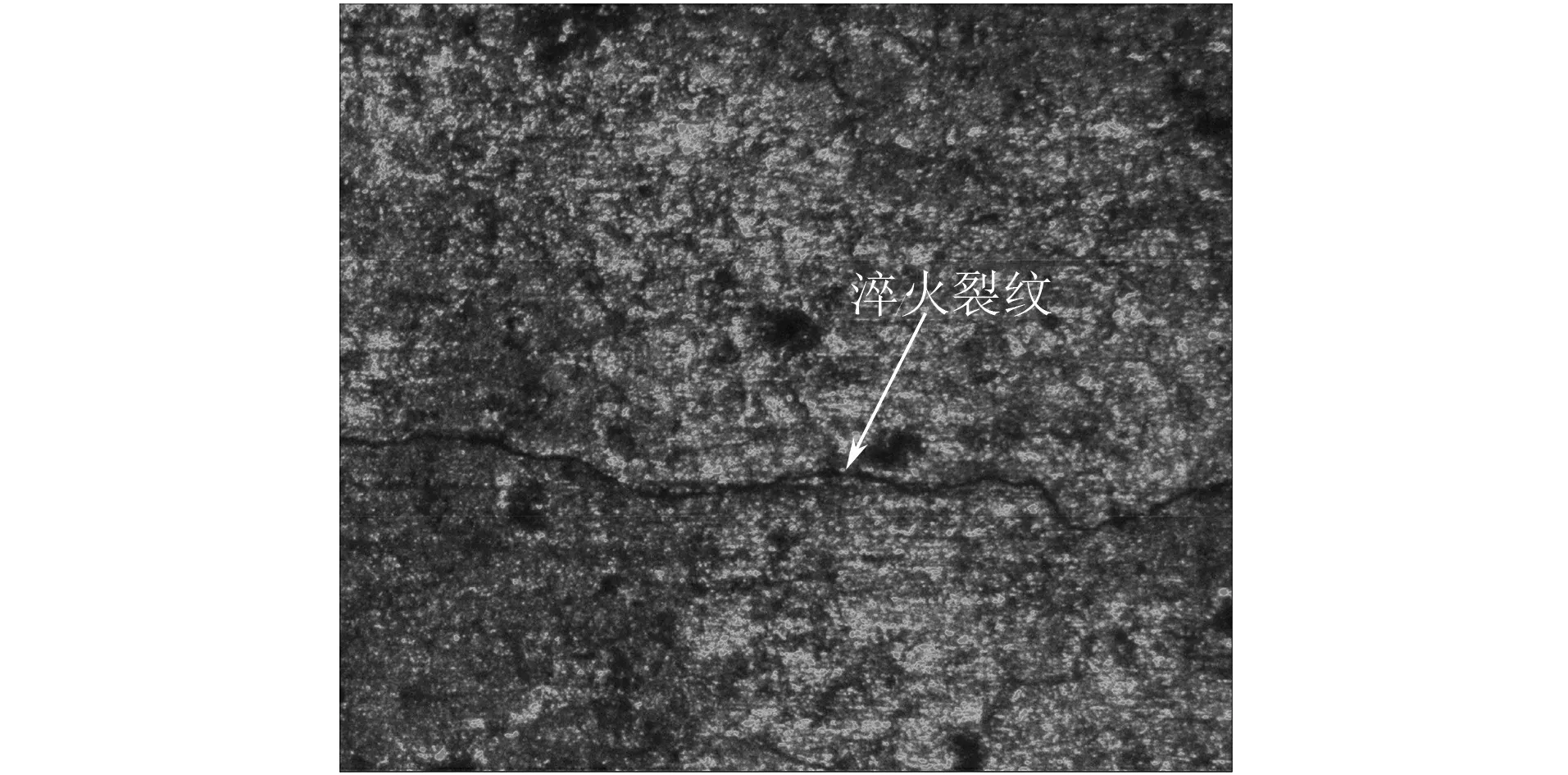

2.3 試塊表面裂紋寬度的測量

采用金相顯微鏡測量試塊表面裂紋寬度,測量時放大倍數為100倍。對試塊表面所有裂紋進行逐條測量,測量結果應保證試塊表面無規則分布著寬度小于3 μm,3 μm~5 μm和大于5 μm的開口裂紋,其中應至少有兩條裂紋寬度不大于3 μm的開口裂紋。裂紋金相檢驗形貌如圖4所示。

圖4 裂紋金相檢驗形貌(100×)

3 A型試塊的質量對比

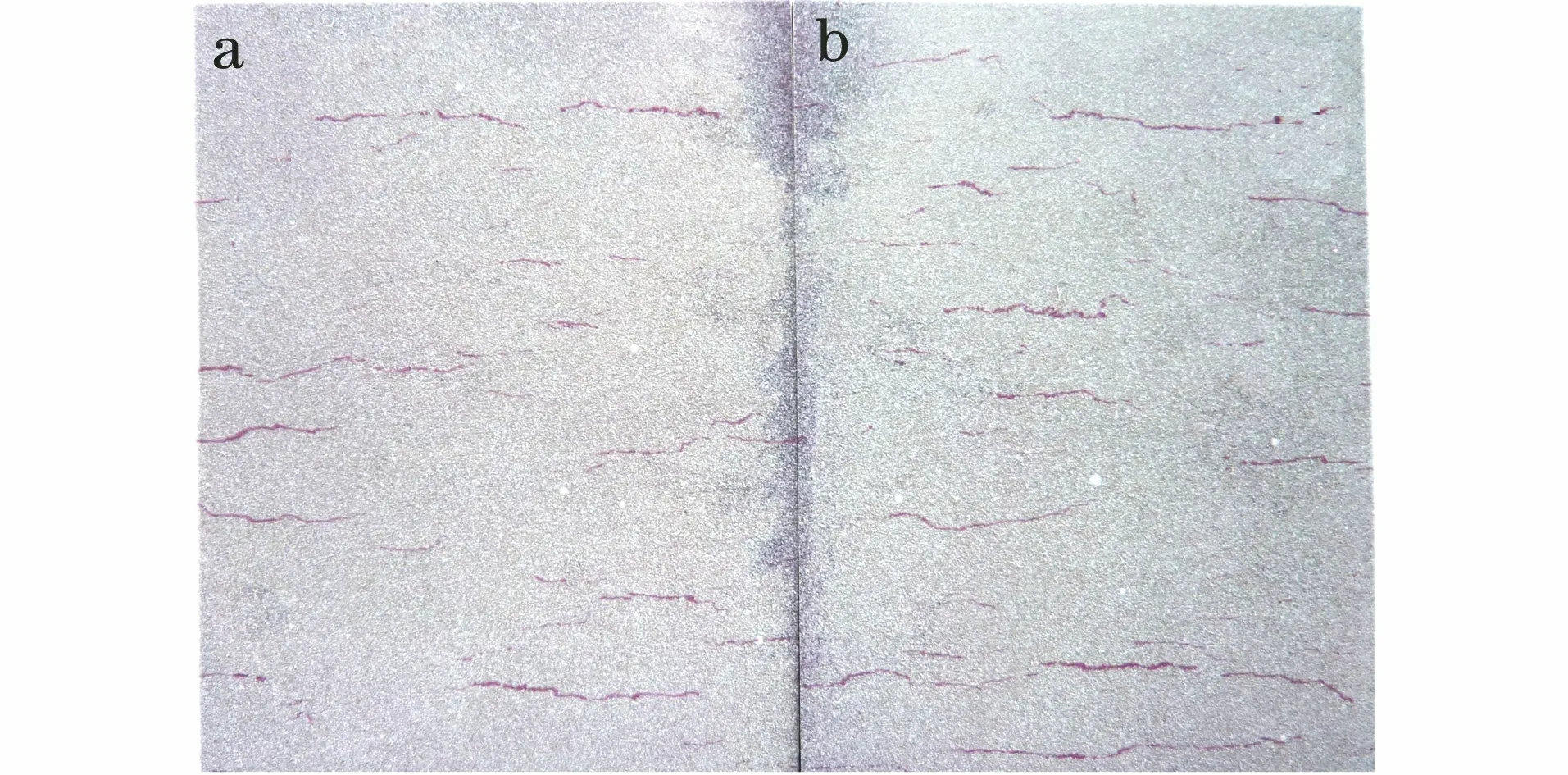

筆者單位按照鋁合金相關淬火工藝,在試塊上加工產生了應力(淬火)自然裂紋,裂紋方向平行于板材軋制方向,a和b兩試塊裂紋相似。試塊上缺陷為自然裂紋,因此各試塊的缺陷顯示完全不同,符合滲透檢測標準的要求。

試塊表面裂紋具有不可復制性,使用時可參照缺陷顯示進行現場對比。

4 A型試塊的使用

ASME鍋爐和壓力容器規范(第五卷第六章)

規定,當滲透檢測實際溫度不為15~50 ℃時,必須使用A型試塊來完成鑒定。

GB/T 18851.5-2014 《無損檢測 滲透檢測 第5部分:溫度高于50 ℃的滲透檢測》 標準規定:溫度高于50 ℃的滲透檢測使用A型試塊進行質量評估;A型試塊只能使用一次。A型試塊缺陷顯示如圖5所示。

5 結語

滲透檢測用A型試塊使用廣泛,對自然缺陷要求嚴格,裂紋的數量、寬度及長度難以控制,其生產過程需要嚴格的工藝技術支持及完善的質量控制體系。

圖5 A型試塊缺陷顯示

文章介紹了A型試塊的制作加工方法及質量控制方法。A型試塊在滲透檢測中使用范圍較廣,可用于檢驗滲透檢測劑質量,比較兩種滲透檢測劑的優劣,以及鑒定非標準溫度下的滲透檢測方法。