奧氏體不銹鋼應力腐蝕微裂紋的非線性表面波檢測

(大連理工大學 材料科學與工程學院,大連 116024)

在石油、核工業等領域中,奧氏體不銹鋼因具有良好的性能而被廣泛應用,但其長期處于應力及腐蝕的環境中,材料內部會發生位錯、滑移等微觀損傷,這些微觀損傷會逐漸孕育形成微裂紋,當應力或腐蝕達到一定程度時,微裂紋將進一步擴展形成宏觀裂紋,顯著降低設備的力學性能,嚴重時還會導致金屬材料的突發性脆斷。通常,微裂紋孕育階段占據結構由正常使用到失效破壞的總壽命的90%[1-2]。因此,及時檢測出結構中的微裂紋等損傷顯得尤為重要。

隨著無損檢測技術的發展,非線性超聲檢測憑借其靈敏度高、對微裂紋敏感等優點得到了廣泛的應用。非線性超聲檢測是利用超聲波在材料中傳播時,其與介質或微觀缺陷相互作用而產生的非線性響應信號對早期損傷進行評價,以反映材料應力-應變的非線性[3]。非線性超聲檢測現在已被用于金屬構件的疲勞微裂紋檢測、金屬基結構界面黏接強度評價、力學性能退化評估[4]等領域中。ZEITVOGEL等[5]研究使用非線性瑞利波來表征碳鋼中的應力腐蝕開裂(SCC)損傷,試驗發現,在SCC的早期階段,所測量的聲學非線性有所增加,表明了使用非線性超聲檢測碳鋼中的SCC損傷具有可行性。

數值模擬技術的發展拓寬了非線性超聲檢測的研究思路。梁澤龍[6]基于ABAQUS軟件,提出了一種建立應力場與聲場聯系的分析方法,實現了受載條件下的混凝土超聲傳播模擬。

利用非線性超聲檢測微裂紋的研究多數是在無應力狀態下進行的,對于恒應力作用下的微裂紋檢測則少有報道,目前所實現的受載條件下對超聲波傳播特性的研究分析步驟也相對復雜。筆者利用COMSOL 多物理場仿真軟件,優化創建了奧氏體不銹鋼應力腐蝕微裂紋的非線性表面波檢測模型,探討了不同參數設置對模擬結果的影響,結合試驗分析驗證了COMSOL軟件在求解非線性表面波檢測應力腐蝕微裂紋問題上的可行性與優越性。

1 基于COMSOL軟件構建并優化微裂紋表面波檢測模型

1.1 構建幾何模型

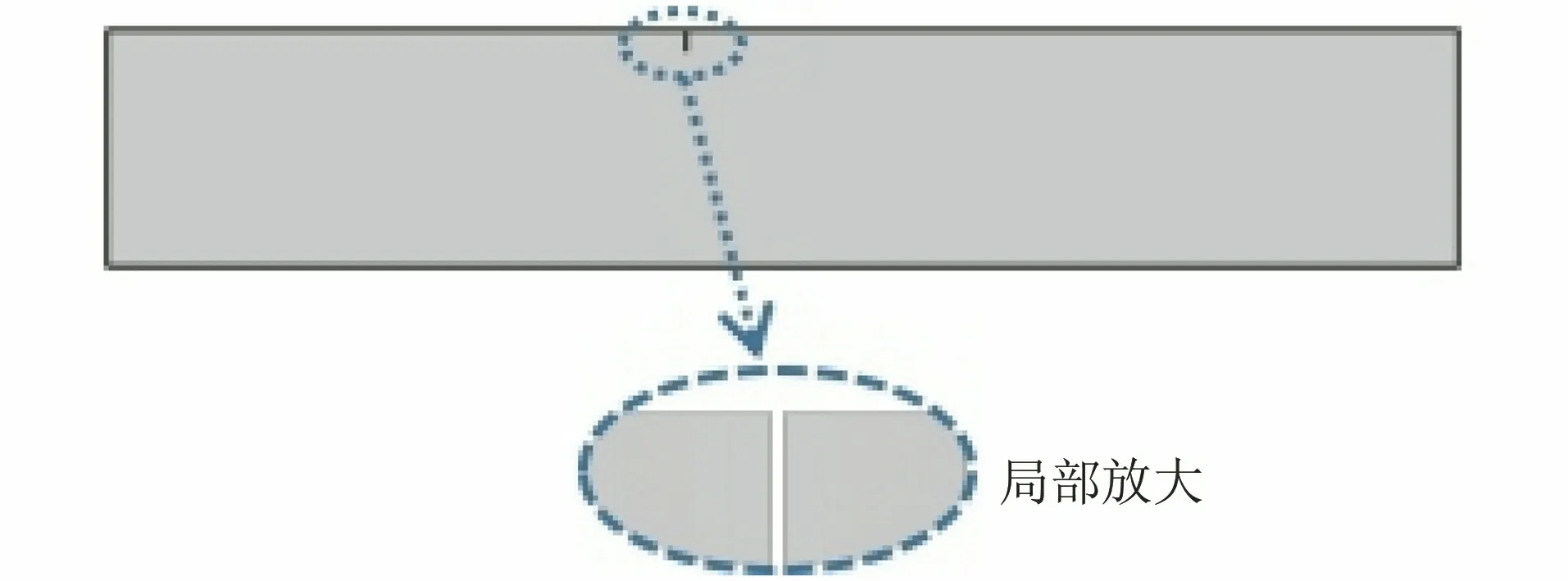

結合奧氏體不銹鋼設備服役過程中可能發生的缺陷腐蝕情況,簡化設備結構,按照以下基本參數繪制尺寸(長×寬)為35 mm×5 mm的二維模型,材料為奧氏體不銹鋼,微裂紋的初始大小為50 nm ×0.3 mm(長×寬)。微裂紋的模擬選擇直接在幾何模型上去除自定義大小的實體單元,該方法能夠在后續的網格劃分中,在微裂紋附近加密網格,獲得較高的仿真精度。利用COMSOL軟件建立的非線性表面波檢測微裂紋的二維模型如圖1所示。奧氏體不銹鋼材料參數如表1所示。

圖1 非線性表面波檢測微裂紋的二維模型

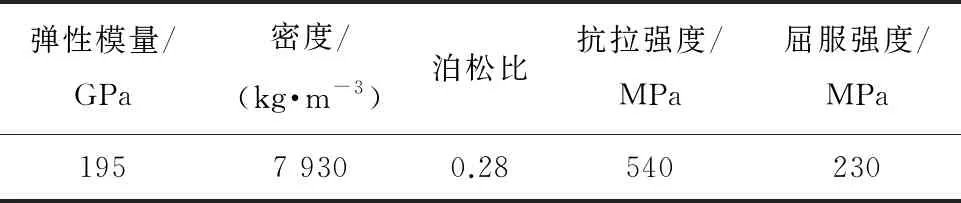

彈性模量/GPa密度/(kg·m-3)泊松比抗拉強度/MPa屈服強度/MPa1957 9300.28540230

1.2 激勵信號

在采用COMSOL軟件模擬時,將激勵信號以指定位移的形式施加在幾何模型中距離左邊界5 mm處,作為檢測的發射聲源。

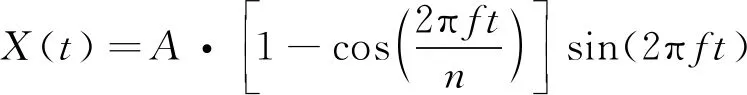

選取合適的激勵信號進行超聲波模擬,能提高缺陷檢測的準確性。針對表面微裂紋損傷,選擇能量集中于固體表面及近表面傳播的表面波進行檢測。單脈沖信號、連續正弦信號、正弦調制信號這3種信號都能激發產生表面波,其中正弦調制信號結合了單脈沖信號與連續正弦信號的優點,既能產生檢測所需的連續振動,又能保證超聲波能量集中,具有較高的振幅,能與微裂紋相互作用產生明顯的非線性效應。選擇漢寧窗調制的連續正弦信號作為模型的激勵信號,激勵信號的中心頻率根據實際超聲檢測探頭的頻率選定為2.5 MHz,周期數為10,激勵信號如式(1)所示。

(1)

式中:X(t)為激勵信號對介質的指定位移;A為信號的幅值;f為中心頻率;t為時間,且t<4 μs。

1.3 網格的劃分

網格劃分是生成計算所需的節點和單元,建立有限元模型的一個重要環節,所劃分的網格形式對計算精度和計算規模將產生直接影響[7]。網格尺寸過大會降低計算精度;網格尺寸過小,則需要大量的計算資源[8],增加模型計算時間。COMSOL軟件下固體力學彈性波接口的默認設置是使用四次(四階)形函數,每個波長僅需要約 1.5 個網格單元。

采用最大頻率分量f為5 MHz,CR為表面波的波速,則計算出最大的網格尺寸L≤0.38 mm(L為網格邊長)。

綜上所述,為了保證結果更加精確,運算時間更加合理,模型設置最大網格邊長為0.1 mm,網格的類型為自由三角形。

1.4 時間步長

時間步長的選取直接影響求解精度,時間步長過大會導致計算結果精度低;時間步長過小,則需要較大的電腦內存和過長的運算時間。為使求解過程準確,時間步長必須滿足奈奎斯特定理和Moser定理[9]。

奈奎斯特頻率是指允許的最低抽樣率,即采樣頻率應不小于實際信號頻率的2倍[10],則時間步長?t1≤10×10-8s。

Moser定理是指一個周期的時間內至少包含20個時間步,則時間步長?t2≤2×10-8s。

綜合考慮,設置瞬態求解器的時間步長為2×10-8s,求解的總時間應大于表面波傳播至接收點的時間,設置為2×10-5s。

1.5 邊界條件

1.5.1 低反射邊界

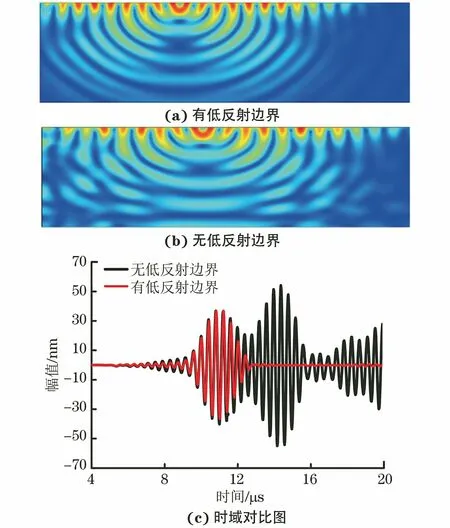

由于模型的計算域尺寸很小,當表面波傳播至模型的邊界時,會發生很強的反射,反射波與激勵信號產生混疊,對接收信號產生干擾。因此,為了降低模型邊界反射信號的干擾,在模型邊界處設置低反射邊界。圖2為某一時刻有、無低反射邊界的位移云圖和接收信號時域對比圖,可以明顯看出,設置低反射邊界有效地減少了模型邊界處的反射波效應,使得各種模式波的波陣面更加連續順暢,保證了仿真結果的精確度。

圖2 有、無低反射邊界的位移云圖和接收信號時域對比圖

1.5.2 接觸

結構中非線性的主要來源有經典聲非線性和接觸聲非線性[11-12]。經典聲非線性是材料本身的固有屬性,主要與材料固有的物理特性有關。接觸聲非線性反映了材料局部的缺陷特征,其主要來源于界面、裂紋缺陷、接觸面的非線性應力-應變等,檢測過程中超聲波振動使微裂紋界面發生周期性的張開或閉合,兩個接觸面相互撞擊和摩擦,這種裂紋張開或閉合的狀態導致其界面間存在各種應力-應變關系,其疊加會使得超聲波信號產生非線性失真[13],出現高次諧波。筆者所研究的非線性超聲檢測應力腐蝕微裂紋問題則屬于接觸聲非線性范疇。因此,在創建微裂紋損傷的非線性表面波檢測模型時不能忽略微裂紋的接觸聲非線性,需將微裂紋的兩條邊界定義為接觸對(分別為源邊界與目標邊界),以確保創建的非線性超聲波檢測微裂紋模型更合理,較好地實現非線性表面波對微裂紋的檢測識別。

1.6 應力場與超聲場的耦合

實際情況下,無論是應力腐蝕還是疲勞腐蝕,都是處于受力狀態下的腐蝕損傷。在利用非線性表面波檢測應力腐蝕微裂紋的研究中,涉及的物理場有應力場與聲場兩部分,模擬中需實現應力場與聲場的耦合。文中研究對象為固體,聲場的激發采用施加指定位移振動來實現,故應力場與聲場兩部分的模擬都在固體力學(彈性波)模塊下進行。物理場的耦合方式分為直接耦合與順序耦合(或間接耦合)兩種,可針對不同的模型問題來選擇。

1.6.1 順序耦合

若含微裂紋的模型受恒應力作用后再進行超聲檢測,即先進行“靜態力分析”,再進行“瞬態聲場分析”,聲力過程并非同時計算,此時為順序耦合。

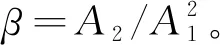

圖3 順序耦合得到的接收信號時域圖與頻域圖

此順序耦合的思路與石媛媛等[14]應用ANSYS和ABAQUS兩種有限元模擬軟件,并以重構的方法實現應力場與超聲耦合的思路相似,但該研究僅利用單一COMSOL軟件就實現了應力場與聲場的耦合,在很大程度上簡化了建模步驟,縮短了模擬運算時間。

1.6.2 直接耦合

圖4 直接耦合接收信號及微裂紋處變形的時域圖與幅頻圖

若考慮裂紋邊界受載后的尺寸及狀態隨時間演化的過程,整個求解過程是瞬態的,恒應力與表面波同時加載到模型上進行瞬態分析計算,為直接耦合。

接收信號的時域圖如圖4(a) 所示(應力為3 MPa),可看出直接耦合模型最終接收的時域信號在5 μs附近有波形出現,考慮該波是由恒應力波與聲場中的縱波疊加而成的,原因為裂紋受應力作用后其變形不是一步到位。采用瞬態求解記錄了其在短時間內發生變形然后達到相對穩定的過程,此過程同時伴隨低頻應力波的產生,圖4(b)為微裂紋變形過程的信號,對其進行傅里葉變換得到的幅頻曲線如圖4(c)所示,結果證實:恒應力加載到微裂紋邊界處,在0 Hz附近產生了低頻信號。分析模型接收信號的頻域成分,發現有二次諧波出現,同時在0 Hz附近也出現了低頻成分,此低頻成分即為高頻的激勵信號與恒應力產生的低頻信號調制形成。計算其非線性系數為5.77×10-3,此結果與順序耦合非線性結果比較接近。

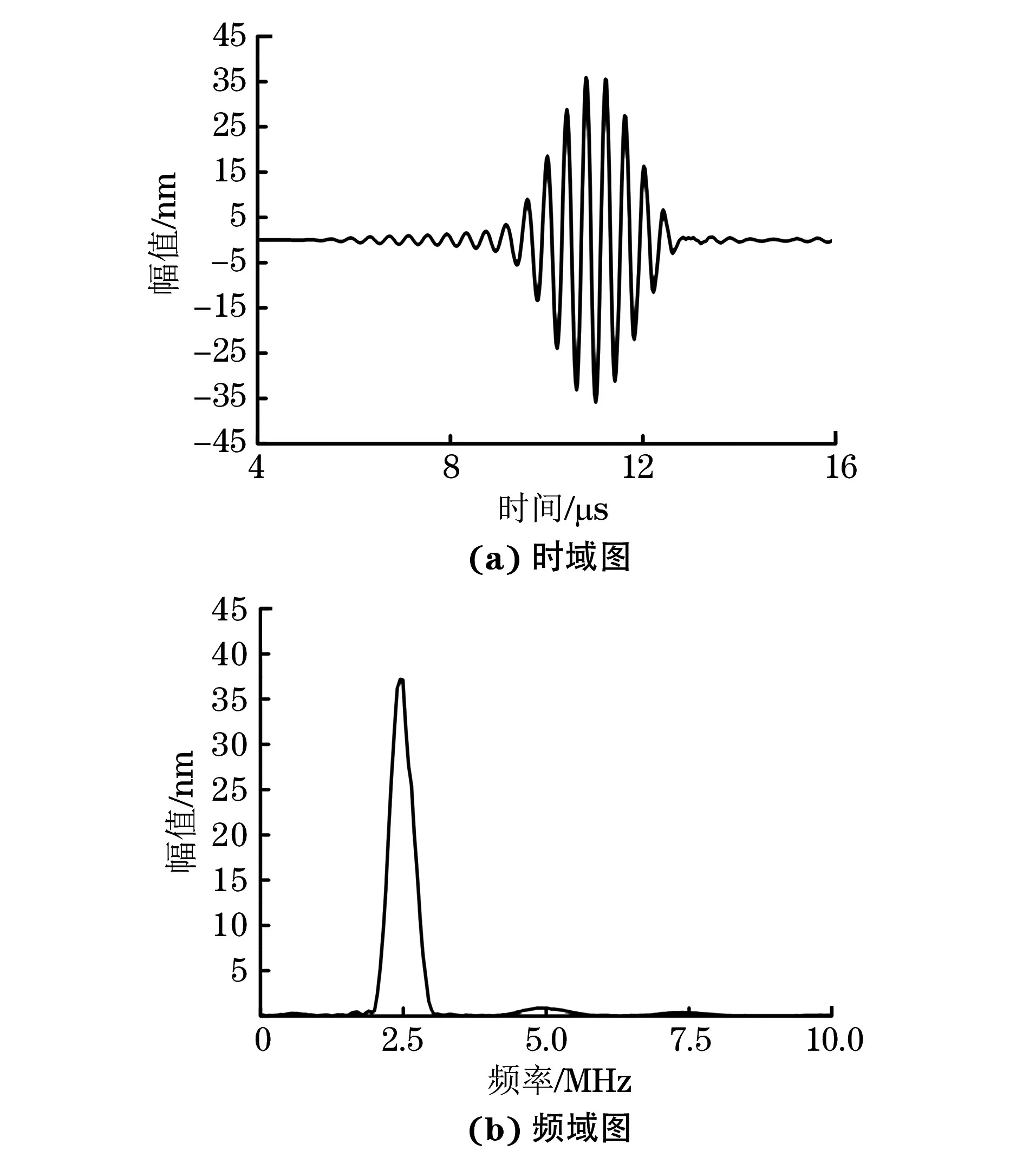

在上述基礎上,對比順序耦合與直接耦合方式對模擬結果的不同影響,選定壓應力分別為1 MPa和無應力,拉應力分別為1,2,3 MPa,這5組應力數據分別作用于裂紋邊界,利用順序耦合與直接耦合兩種方式進行模擬計算,施加的恒應力與非線性系數的關系曲線如圖5所示。

圖5 恒應力與非線性系數的關系曲線

隨著施加在微裂紋邊界處拉應力的增加,直接耦合和順序耦合兩種方式的非線性響應都明顯降低,壓應力的非線性響應大于拉應力的,這是由于拉應力使裂紋開口變大,抑制了高次諧波的產生,而壓應力則反之;相同的受載狀態下,順序耦合與直接耦合的超聲波非線性響應程度幾乎相同,這是由于超聲波作用力大于裂紋邊界施加的恒應力,直接耦合中恒應力產生的波對接收信號的影響較小,但是隨著恒應力的增加,恒應力波調制作用增強,直接耦合中高次諧波的幅值降低,非線性系數低于順序耦合的,二者的響應程度差距逐漸變大。因此,在不影響檢測結果的前提下,可選擇建模和計算更加便捷的直接耦合方式來實現應力場與聲場的耦合。

2 非線性表面波檢測應力腐蝕微裂紋的模擬結果分析

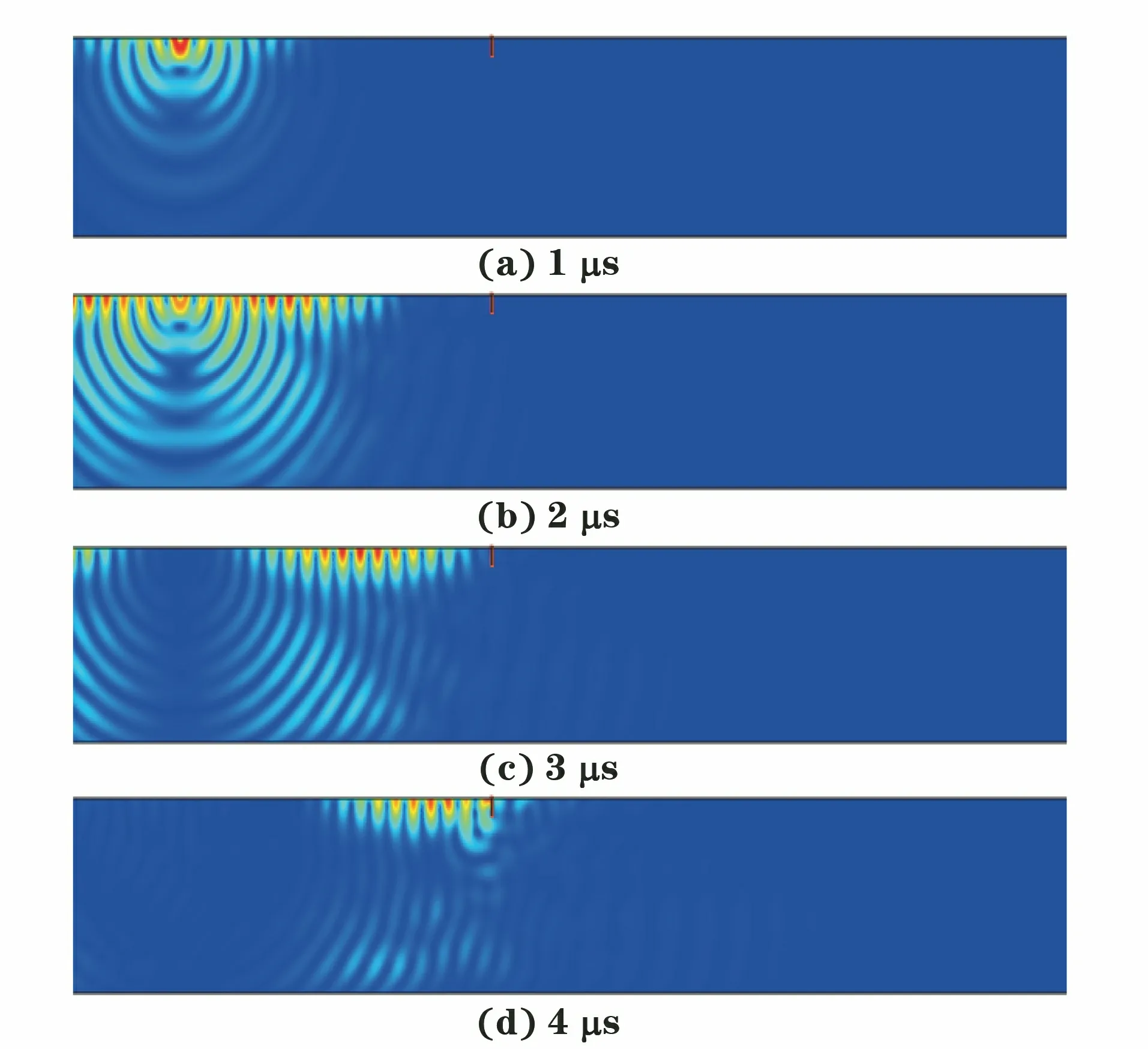

圖6 模擬得到的微裂紋4個時刻的位移云圖

采用最優模型進行微裂紋的非線性表面波檢測有限元模擬,依次得出4個時刻的位移云圖如圖6所示。由圖6可以看出,從激發點開始,橫波與縱波沿豎直方向呈半圓形傳播并且能量逐漸降低,直至模型邊界處被低反射邊界吸收,無反射現象;隨著傳播時間與傳播距離的增加,聲波能量集中在模型表面。結合圖4(a),根據激發、接收位置的關系和接收信號時間,計算得出該聲波的波速為2 906 m·s-1,這與理論中表面波在奧氏體不銹鋼中的傳播速度接近,從理論上證明了模型的正確性。

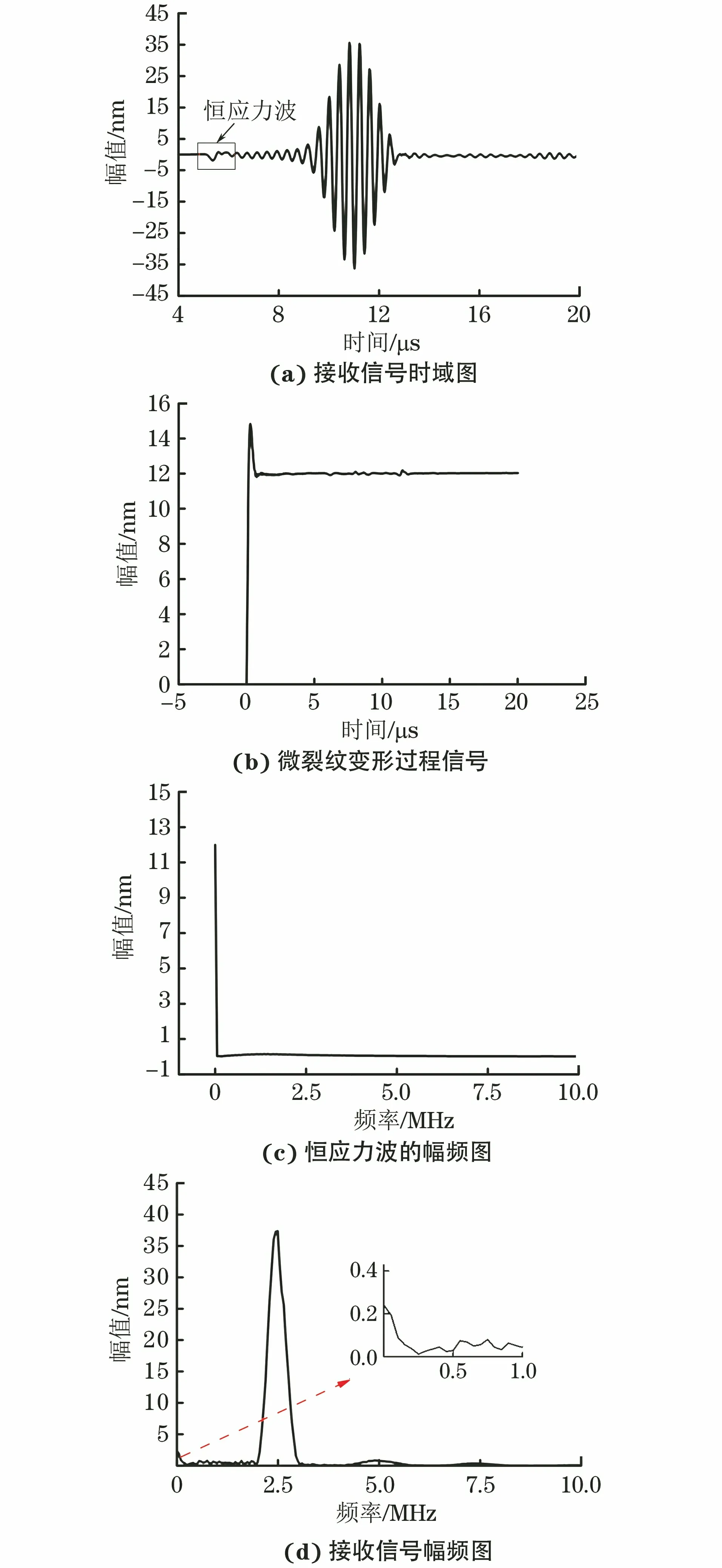

2.1 恒應力作用下微裂紋深度對非線性表面波傳播行為的影響

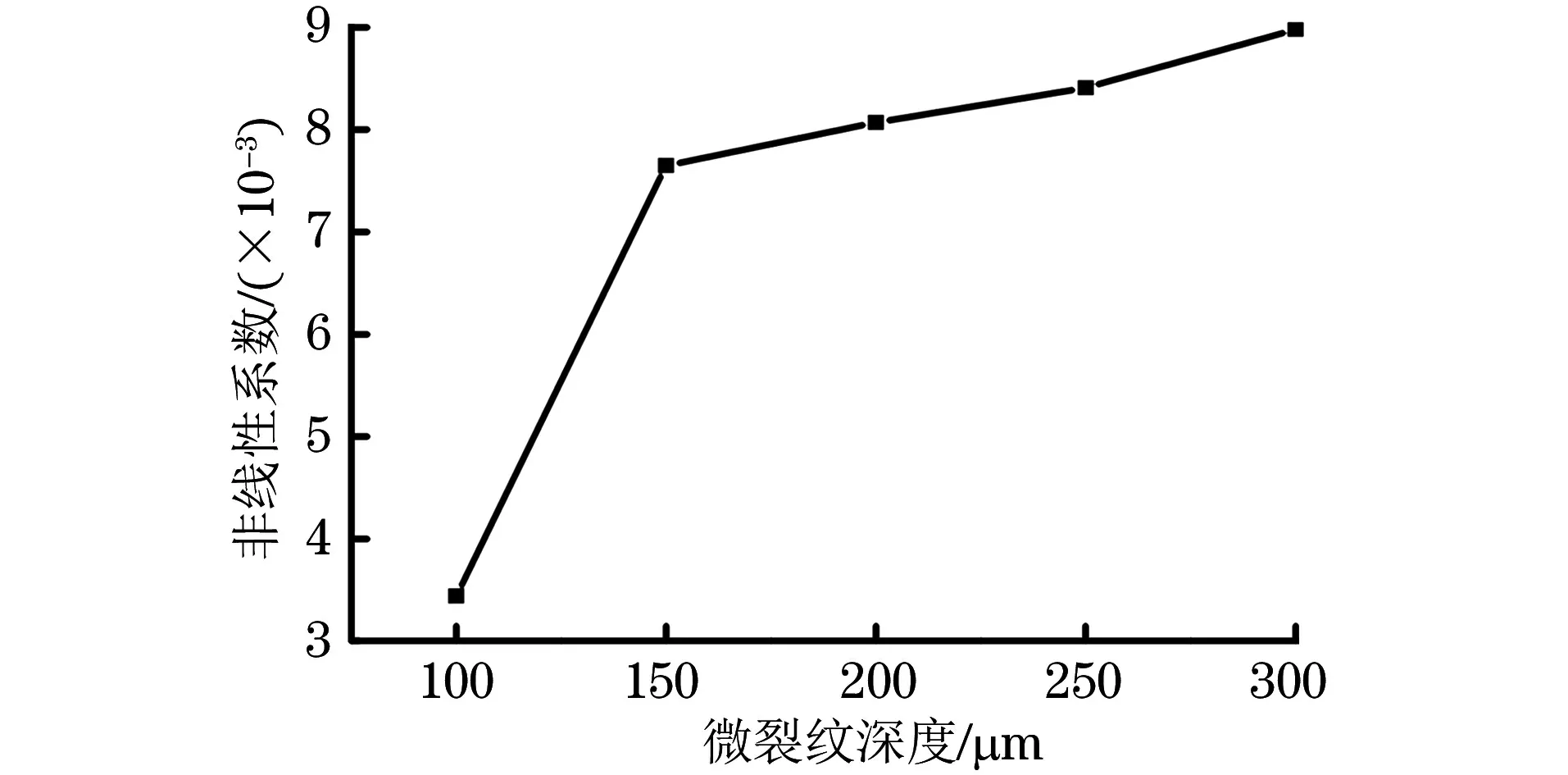

應用該模型探索恒應力作用下微裂紋深度與非線性響應大小的規律,固定微裂紋的寬度為50 nm,拉應力為1 MPa,分別選取深度為100,150,200,250,300 μm的微裂紋進行模擬計算,對比結果發現:隨著微裂紋深度的增加,時域信號的幅值明顯降低,二次諧波非線性系數增加,β與微裂紋的深度呈正相關(見圖7),這與KAWASHIMA等[15]在對微小表面裂紋產生的非線性響應的有限元模擬與試驗中得出的規律相似。產生這種現象的原因是當微裂紋深度增加時,裂紋邊界接觸面積增加,張開與閉合效果增強,從而導致非線性響應增強。

圖7 模擬得到的微裂紋深度與非線性系數的關系曲線

2.2 恒應力作用下微裂紋寬度對非線性表面波傳播行為的影響

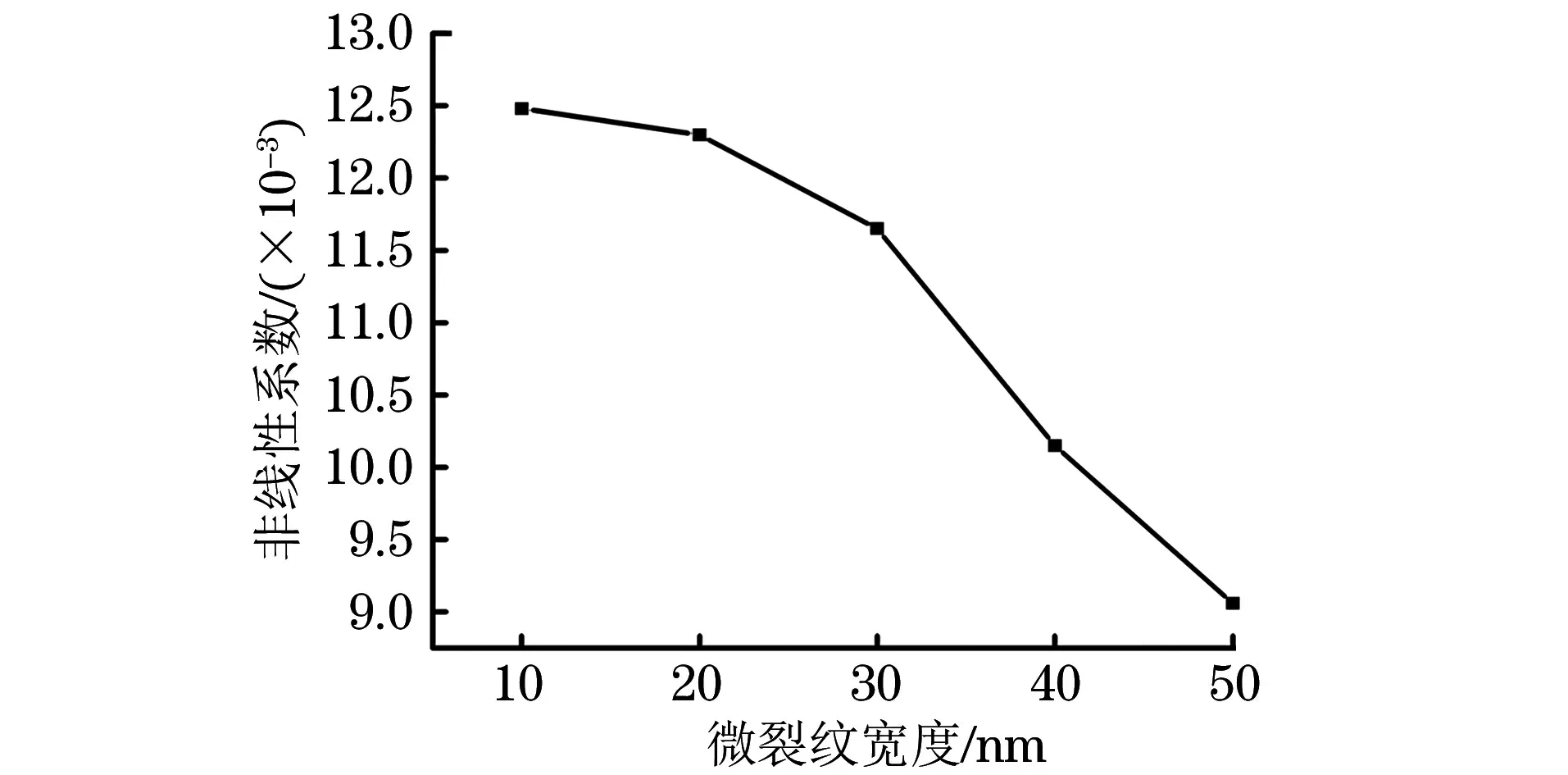

圖8 模擬得到的微裂紋寬度與非線性系數的關系曲線

固定微裂紋寬度為0.3 mm,拉應力為1 MPa,分別選取寬度為10,20,30,40,50 nm的微裂紋進行模擬計算,發現隨著微裂紋寬度的增加,二次諧波非線性系數減小,非線性系數與微裂紋的寬度呈負相關(見圖8),這與JIAO等[16]利用非線性蘭姆波檢測板中微裂紋的有限元仿真中得到的規律相似。產生這種現象的原因是隨著微裂紋寬度的增加,表面波經過微裂紋時的衰減增加,微裂紋的周期性張開與閉合狀態減弱,使得非線性響應也隨之減小。

3 試驗方法與結果

3.1 試樣的制備

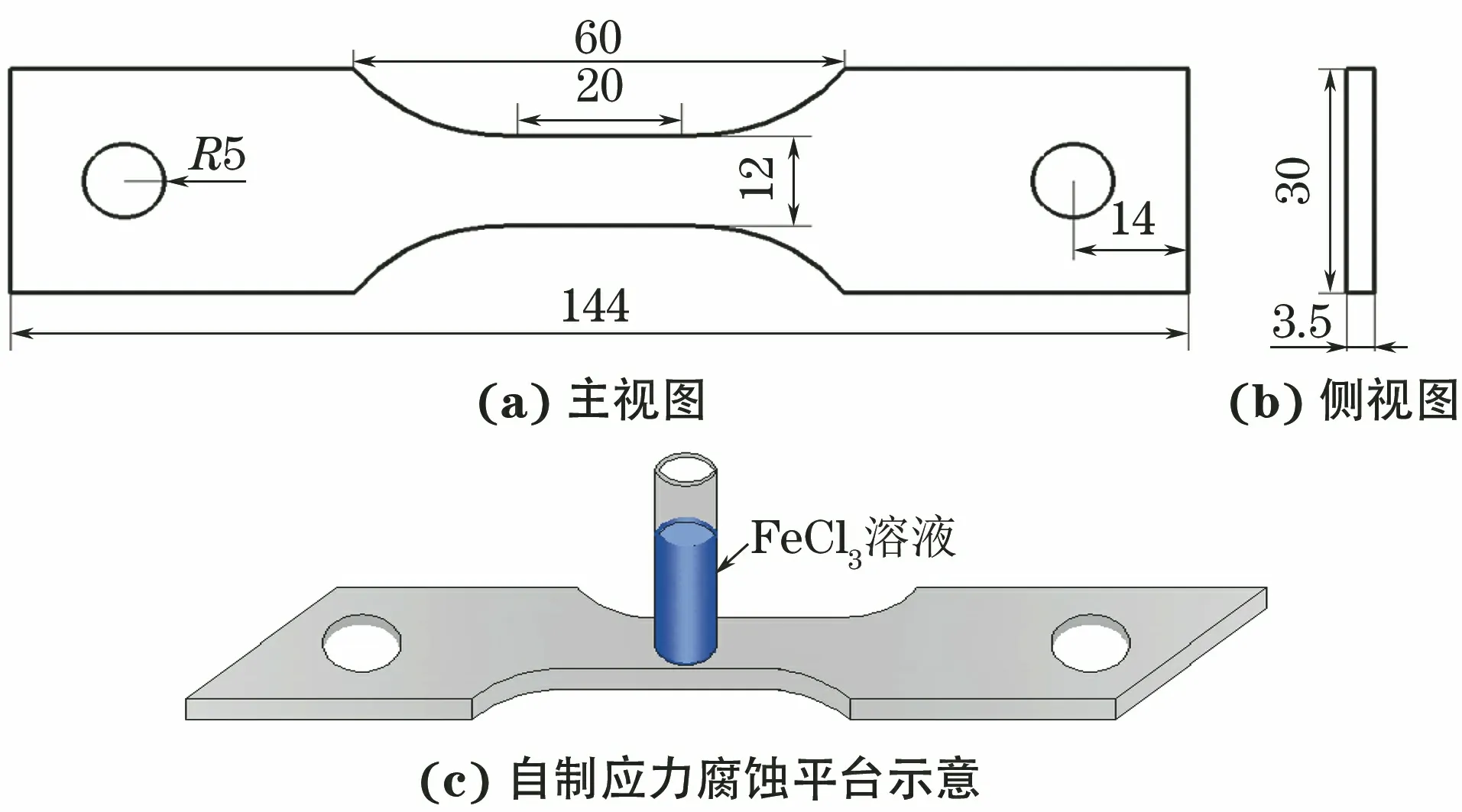

試樣的尺寸及自制應力腐蝕平臺如圖9所示。

圖9 試樣尺寸及自制應力腐蝕平臺示意

首先,將試樣保存在溫度為1 050 ℃的環境下30 min,使用砂紙、拋光膏對其進行打磨拋光后擦拭干凈。選擇試樣表面半徑為1 mm的圓形區域腐蝕5,10,15 h,選用質量分數為10%的FeCl3溶液作為腐蝕液,同時使用西安力創公司的應力環,將124 MPa的恒應力換算成應力環的變形量,對裝有腐蝕裝置的試樣進行加載。

3.2 試驗結果與分析

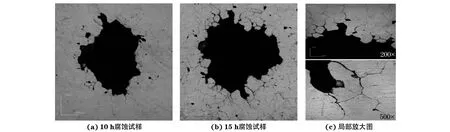

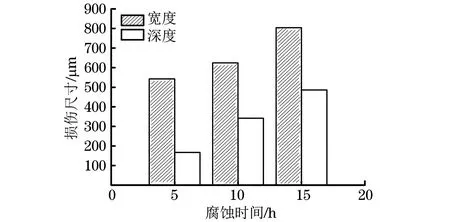

清洗試樣后,利用OLS4000三維激光掃描共聚焦顯微鏡對3個時間段腐蝕完成后的試樣表面進行觀察,發現隨著腐蝕時間的增加,腐蝕坑明顯變大,將經過10,15 h腐蝕的試樣放大100倍,發現蝕坑邊緣逐漸有微裂紋產生(見圖10),測量其蝕坑尺寸,結果如圖11所示。

圖10 腐蝕試樣形貌及局部放大圖

圖11 不同腐蝕時間的蝕坑尺寸

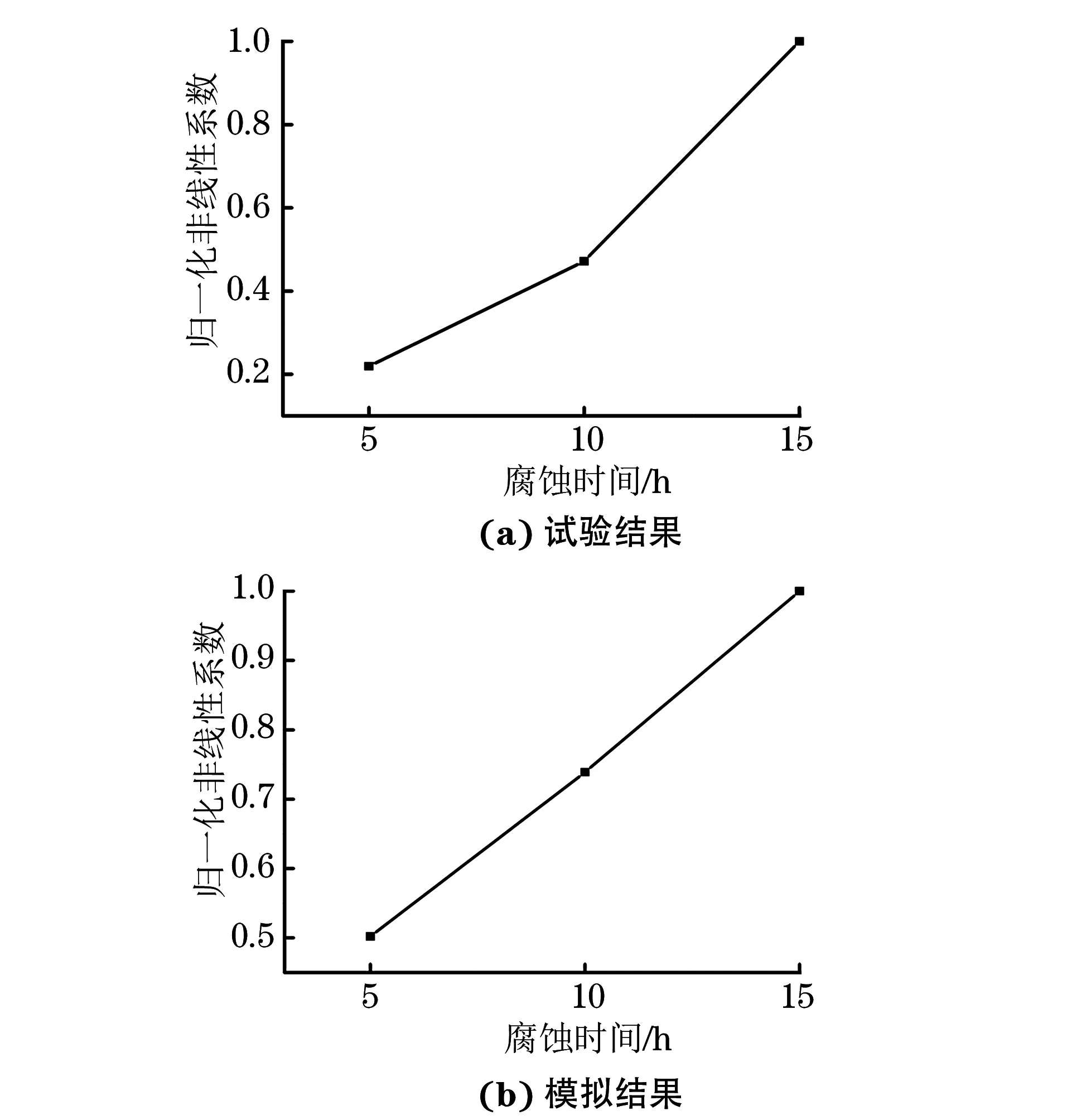

圖12 試驗和模擬得到的歸一化非線性系數與腐蝕時間相關性

最后,利用美國RITEC公司的RAM-5000 SNAP非線性高能超聲測試系統對不同腐蝕時間的試樣分別進行檢測,分析系統接收的響應信號,得到的歸一化非線性系數與腐蝕時間相關性如圖12(a)所示。利用有限元模型進行模擬時,由于試驗過程中探頭所發射的聲束具有一定寬度,聲波通過蝕坑處的尺寸不一致,為使模擬條件與試驗條件更加貼近,分別選擇蝕坑最大寬度、最大寬度的1/1 000和1/10 000進行模擬,將試驗得到的蝕坑尺寸按照以上方法計算后代入到有限元模型中,將得到的信號進行疊加后分析,得到的歸一化非線性系數與腐蝕時間相關性如圖12(b)所示。結果表明:隨著腐蝕時間的增加,試驗測得的歸一化非線性系數增加,這是由于隨著蝕坑尺寸的增加,蝕坑邊緣處微裂紋的張開與閉合狀態增強;模擬得到的歸一化非線性系數與試驗測得的歸一化非線性系數隨腐蝕時間的變化趨勢具有良好的一致性。由此驗證,建立的非線性表面波檢測應力腐蝕微裂紋損傷模型是切實有效的。

4 結語

(1) 恒應力作用下,微裂紋寬度與非線性系數呈負相關,其深度與非線性系數呈正相關。

(2) 拉應力作用下,裂紋開口變大,裂紋邊界的周期性張開與閉合狀態減弱,抑制了高次諧波的產生,壓應力作用促進高次諧波的產生。

(3) 模擬得到的非線性系數與試驗測得的非線性系數變化趨勢具有良好的一致性。