一種變速箱后行星齒輪支架鍛造成形工藝的先期模擬

文/王歡·湖州劍力金屬制品有限公司洛舍分公司

孟凡林·浙江天馬軸承集團有限公司

變速箱后行星齒輪支架是行星齒輪機構中用來固定和支撐行星齒輪運轉的零件。它可以隨著行星齒輪一同轉動,也可以單獨鎖止,從而改變齒輪旋轉狀態,達到控制車輪轉動狀態的目的。因此面對復雜的工況環境,該零件需要有足夠高的強度和韌性,以達到抗扭轉和抗沖擊的要求。目前,鍛造是最為理想和經濟的量產成形方式。

在與自主品牌變速箱客戶合作過程中,有一批變速箱后行星齒輪支架鍛件需要提前交樣周期。根據客戶提供的產品圖紙出鍛件圖后,發現此變速箱后行星齒輪支架鍛件的形狀復雜系數屬于S3級,鍛造成形難度較高。并且因為目前沒有近似產品的鍛造經驗,所以對此產品的鍛造成形可行性進行了評審,經評估后認為該鍛件成形工藝難度較高。為提高一次試模的成功率和縮短交樣周期,同時為新產品的量產開模做準備。決定通過Deform-3D有限元模擬軟件對該產品鍛造成形工藝進行先期模擬和分析,驗證該產品鍛造的可行性。

鍛造工藝與模具設計

鍛件設計

此后行星齒輪支架材料使用SAE1020,為美標鋼種,相當于國標20鋼,屬于優質低碳碳素結構鋼,此牌號鋼的強度較低,塑性好,通常經滲碳后使用,以達到表面硬度高、心部韌性好的效果。

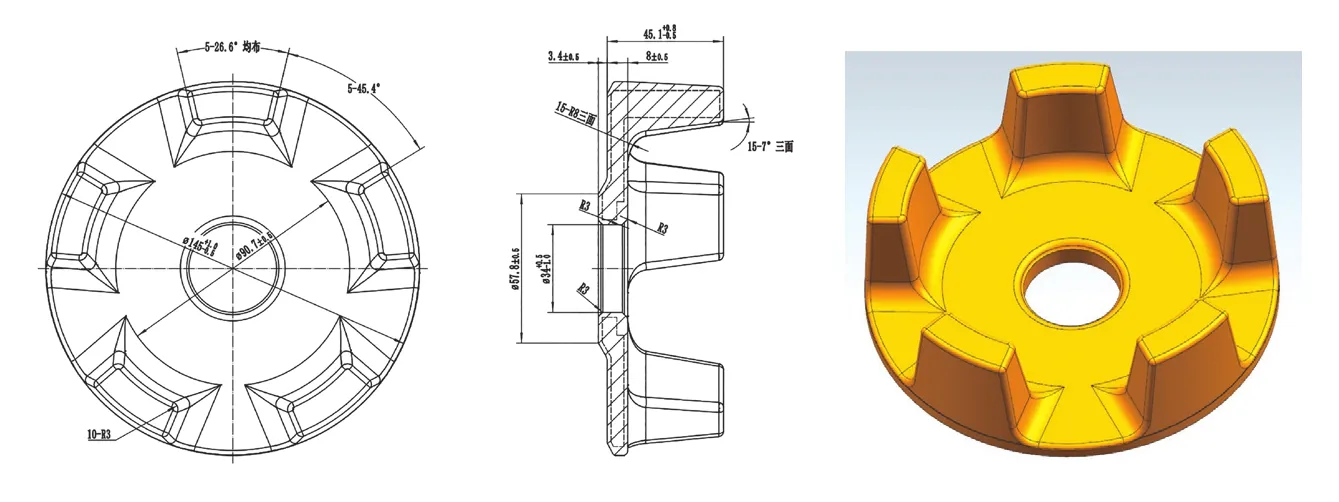

鍛件預留加工余量單邊1.2mm(拔模斜度1.5°~3°),得到鍛件外徑最大尺寸φ145mm,支架盤底厚度8mm,五個支架扣高度45.1mm,支架扣頂部內壁直徑116mm,外壁直徑141mm,鍛件重量1.938kg。鍛件圖如圖1所示。

圖1 鍛件圖示意圖

設備選型

成形設備選用熱模鍛壓力機,與電動螺旋壓力機或摩擦壓力機相比,直觀表現為滑塊的打擊速度更快、動作更平穩、鍛件與模具的接觸時間更短、可以實現多工位自動化模鍛,使生產效率更高;綜合諸多優勢,選用熱模鍛壓力機。

模具設計

對于該產品而言如果采用反擠壓成形,將更有利于支架扣部分成形,那么意味著行星支架扣處在上模,但是這樣的話上模型腔太深而下模型腔很淺,會導致鍛件在上模的粘附力遠大于下模的粘附力,導致脫模時容易粘上模腔。

同時,受限于目前設備和模座結構的原因,上模無法加裝頂桿,對于粘上模腔的現象很難有明顯改善,導致在實際生產時對生產節拍、模具冷卻等有很大影響,最終結果會使模具壽命降低、增加生產成本。因此在現有設備基礎上,只能采用正擠壓成形,依靠下模頂桿頂出的方式脫模。

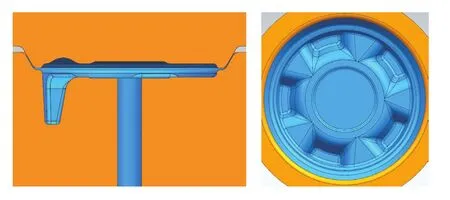

預鍛模具為半閉式正擠壓模具(圖2),鍛件外形輪廓屬于回轉體類,這樣半閉式橋部可以直接設計成簡單的回轉體形式,橋部飛邊厚度為2mm,飛邊間隙設計為1.5mm。預鍛件脫模采用下模頂桿頂出方式。

圖2 預鍛模具示意圖

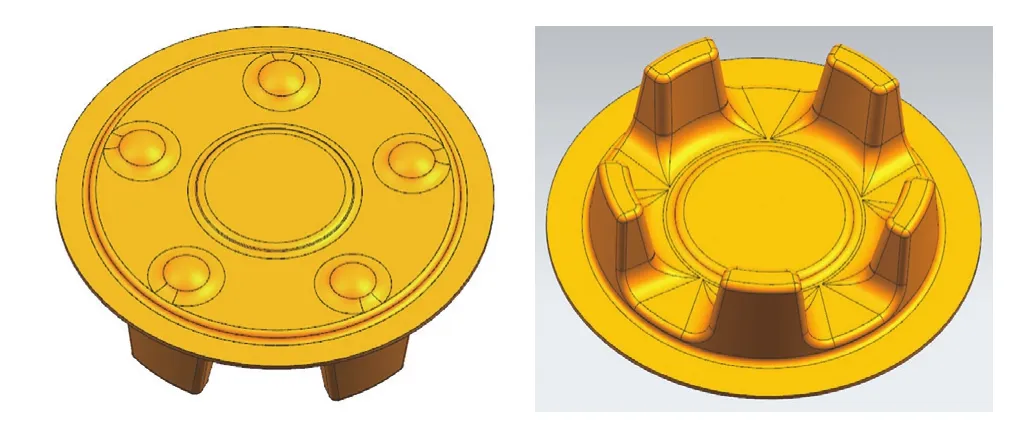

為避免和減小支架扣頂部區域在終鍛時的缺陷,在預鍛上模對應支架扣根部的位置,特意增加五個半球形儲料凸臺(圖3),確保在精鍛過程中支架扣頂部填充飽滿。

圖3 預鍛件示意圖

終鍛模具為一般的開式模(圖4),飛邊橋部寬度為7mm,飛邊厚度約為2mm。終鍛件脫模同樣采用下模頂桿頂出方式。

圖4 終鍛模具示意圖

工藝路線

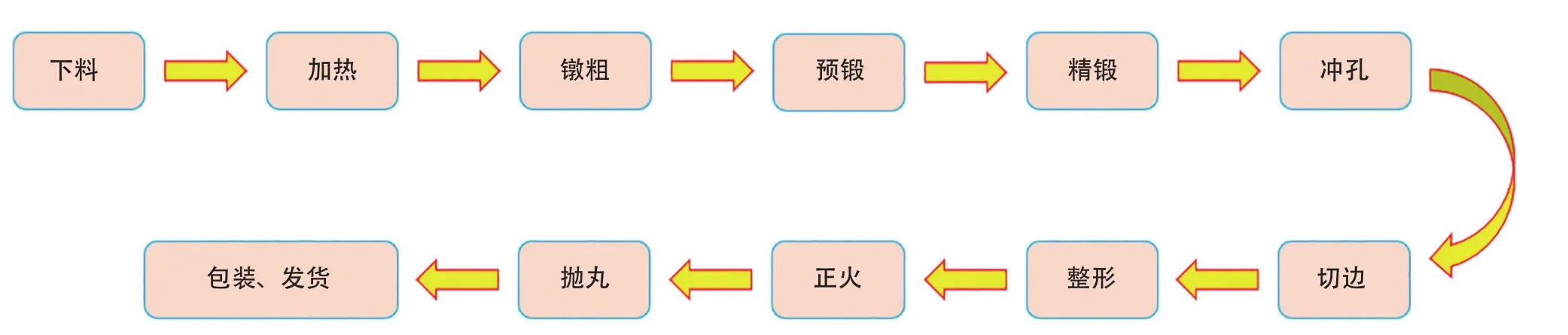

因產品大平面厚度較薄,SAE1020鋼熱鍛時材質較軟,鍛件在脫模頂出、沖孔和切邊的過程中會產生較為明顯的變形,所以在沖孔、切邊后增加一道熱整形工序,均為常規鍛造工序。工藝路線圖如圖5所示。

圖5 工藝路線圖

摩擦:剪切摩擦系數0.3;

溫度與熱傳:毛坯溫度1160℃,環境溫度30 ℃,導熱系數5N/(sec·mm·C)(這里考慮脫模劑的影響),熱對流系數0.02N/(sec·mm·C);

運動與步長:上模運動速度350mm/s,步長值0.1mm。

鍛造成形力計算

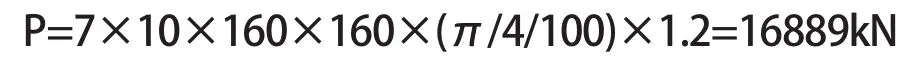

根據熱模鍛常用鍛造成形力經驗公式(鍛模設計手冊(第2版)呂炎)計算:

式中P(kN)-為成形所需鍛造力;

C-為安全系數,這里取1.2;

K-為金屬變形抗力系數,由鋼種和鍛件形狀的復雜程度(10kN/cm2)決定,這里取7;

F-為包括鍛件飛邊橋部寬度在內的投影面積,鍛件橋部設計7mm寬;

得出:

成形所需的噸位約為1690噸,因此鍛造設備選用2500噸的熱模鍛壓力機。

成形模擬

模擬參數設定

原材料尺寸:棒料φ60mm×101.9mm,重量2.26kg;

網格劃分:網格數量102863,最小網格尺寸0.68mm,網格比例2;

成形模擬結果分析

鐓粗:如圖6所示,鐓粗后坯料整體熱量散失較少,主要集中在坯料端面與模具接觸的位置,整體溫度在980~1160℃之間。

圖6 棒料尺寸和鐓粗尺寸

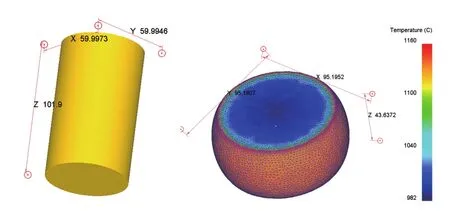

預鍛:如圖7所示,預鍛厚度到位時,鍛件底部成形飽滿,支架扣頂部成形未滿(預鍛體積設計比終鍛大),高度約42.4mm。從溫度云圖看,鍛件溫度在1000~1240℃之間;成形所需噸位約564噸。

圖7 預鍛溫度、噸位和成形填充情況

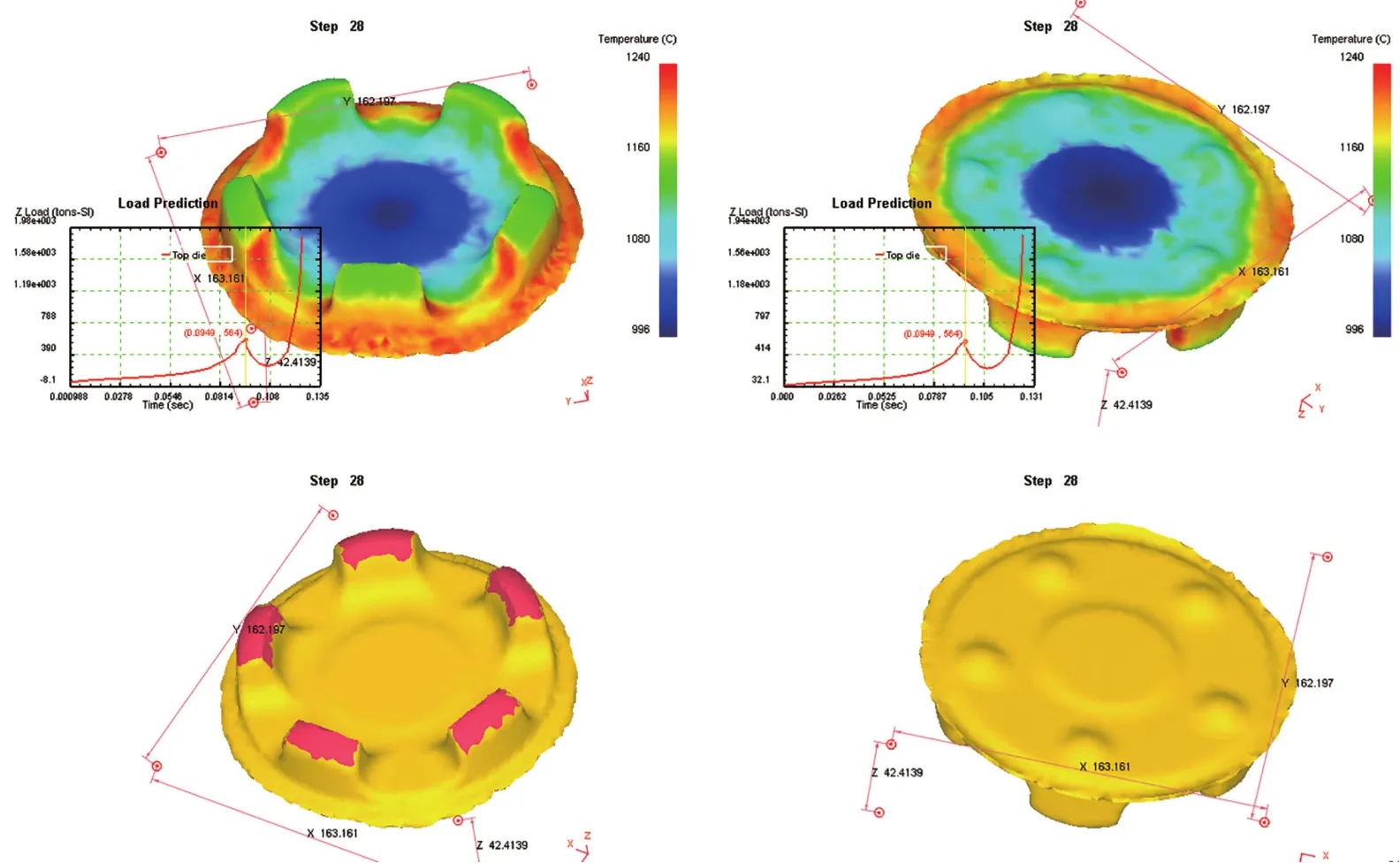

圖8為預鍛厚度到位時,鍛件的等效應力和等效應變分布情況。從應力、應變分布云圖中可以看出等效應力與等效應變分布較為均勻、并趨于一致,且無明顯集中點。

圖8 預鍛等效應力和等效應變分布云圖

終鍛:圖9為終鍛尺寸到位時,鍛件的溫度、噸位和成形填充情況。鍛件成形飽滿、無缺肉現象,從溫度云圖看鍛件整體溫度在1020~1280℃之間;成形所需噸位約1540噸,與經驗公式計算值(不乘安全系數為1410噸)接近。

圖9 終鍛溫度、噸位和成形填充情況

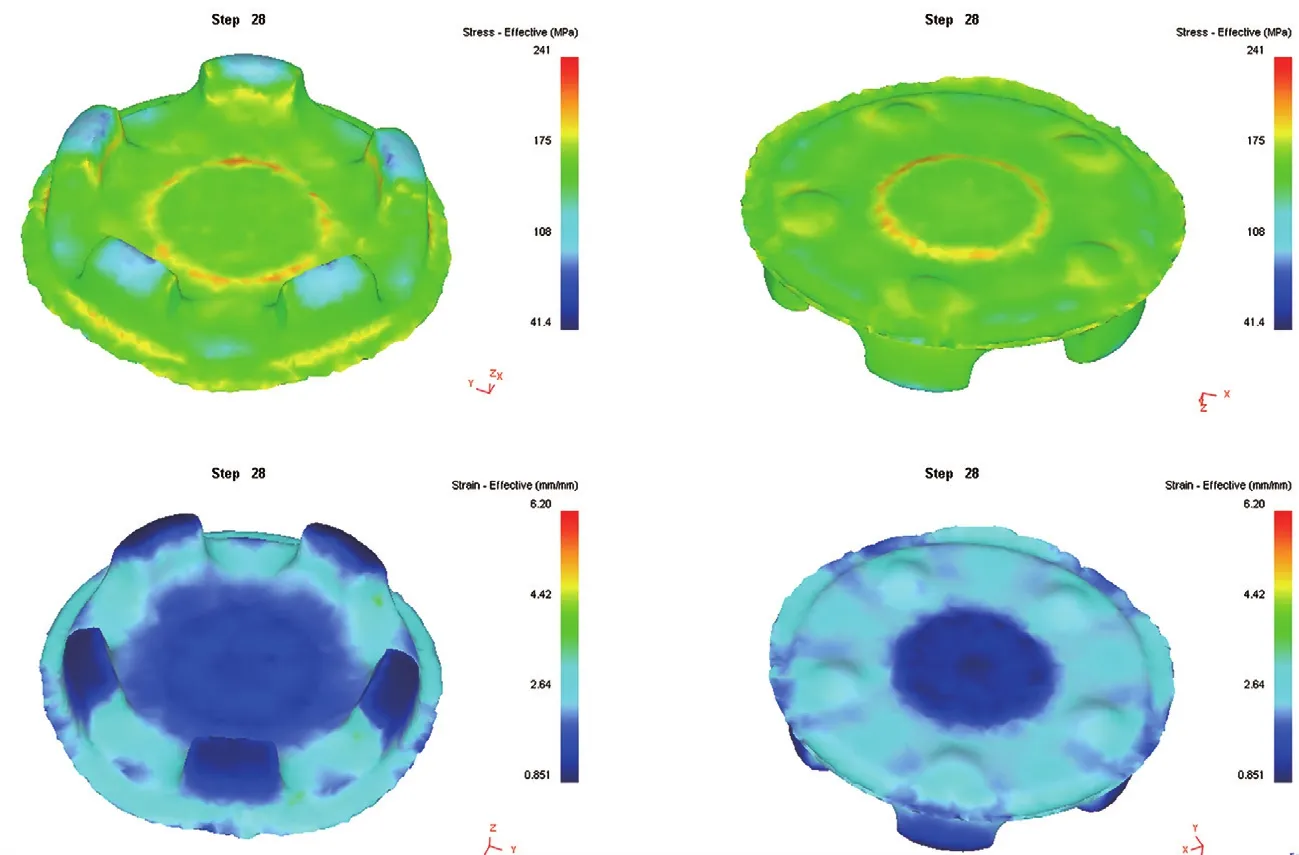

當終鍛尺寸到位時,鍛件的等效應力和等效應變分布情況如圖10所示。從應力、應變分布云圖中可以看出等效應力與等效應變分布較為均勻、并趨于一致,且無明顯集中點。

圖10 終鍛等效應力和等效應變分布云圖

對該變速箱后行星齒輪支架鍛件的鍛造成形有限元模擬,可以直觀查看整個鍛造成形過程。通過對成形過程中鍛件的溫度、應力、應變等的變化和分布的綜合分析,認為針對此變速箱后行星齒輪支架鍛件的鍛造成形工藝可行性較高,可以按照所設計的模具提前開模、打樣。

結束語

通過借助Deform-3D有限元模擬軟件,對所設計的鍛造成形工藝進行先期模擬、分析,可以在避免試模的情況下,驗證成形工藝的可行性,并且能夠預測在成形過程中可能存在的一些缺陷。進而針對出現的問題可以提前進行優化和模具結構更改,進而減少試模和工藝改進所消耗的大量時間和經濟成本。