碳纖維增強復合材料環形構件內圓車削力測試與擬合

俞玉澄, 李 偉, 蔣海峰, 李國聞, 蔡文仙

(上海無線電設備研究所,上海 201109)

0 引言

碳纖維增強樹脂基復合材料(CFRP)是一種由低密度、耐腐蝕樹脂基體相和高強度、高模量碳纖維增強相復合制成的先進結構材料,兼具基體相和增強相的優點,具有高比強度、低密度、耐腐蝕、抗疲勞、可設計等特點[1-3]。因其優異的力學綜合性能,CFRP已被廣泛應用于航空、航天、交通、風電等領域[4-6]。

自20世紀60年代開始,以美國為代表的西方國家就開展了高性能CFRP在飛機機身結構中的應用研究,并在21世紀初取得了跨越式的發展。如波音B787和空客A350XWB兩型飛機的復合材料使用比率均達到了50%以上[7]。CFRP在國外先進大型飛機主承力結構件上的廣泛應用,標志著大型飛機正式進入復合材料時代,而復合材料使用比例也已成為衡量飛機先進性的重要指標之一。國內在CFRP應用方面的研究起步稍晚,雖然經過了幾十年的探索和研究,取得了一定的進展,但是與世界先進水平仍有較大差距。目前,復合材料在各種國產飛機上的使用率大多低于20%,遠落后于國際先進水平。究其原因,一方面是國產高性能碳纖維原絲和樹脂材料性能不足,另一方面則是國內復合材料制造水平偏低。由于在復合材料構件結構成型、二次加工、異種連接等方面的技術不成熟,使得國產CFRP在結構綜合性能、加工精度控制、加工損傷控制、長期可靠連接等方面均與國外存在較大差距,限制了其在航空、航天等高性能需求領域的應用。

CFRP作為典型的雙相材料,其特性由碳纖維增強相和樹脂基體相共同決定。由于兩相的性能差距較大,且CFRP宏觀上具有硬度高、導熱性差、各向異性等特點,使得材料去除機理十分復雜,可加工性較差。加工中易造成基體開裂、纖維分層、纖維斷裂等缺陷,引起材料損傷,降低材料性能,縮短材料壽命[8]。

目前,國內在CFRP切削力領域的研究主要集中在銑削、鉆削方面[9-10]。在圓筒車削領域的研究主要集中在工藝方法與加工結果的關系上,即車削工藝參數、超聲輔助方法對車削結果的影響[11-12]。而在較大尺寸CFRP環形結構件的內圓車削力的測試等方面缺少相關研究。

本文搭建了內圓車削力測試系統,在不同工藝參數條件下,對CFRP環形結構件的內圓加工車削力進行測試與分析,基于傳統指數型模型和二次完全回歸模型對不同分量方向車削力的經驗公式進行擬合研究,并對擬合的確定系數進行計算分析。

1 試驗系統與方法

1.1 試驗件材料與規格

試驗件由碳纖維布T300纏繞后,采用環氧樹脂,由樹脂傳遞模塑法制得。試驗件尺寸為Φ300 mm×100 mm,壁厚為12 mm,纖維體積分數為40%。

1.2 車削力測試系統

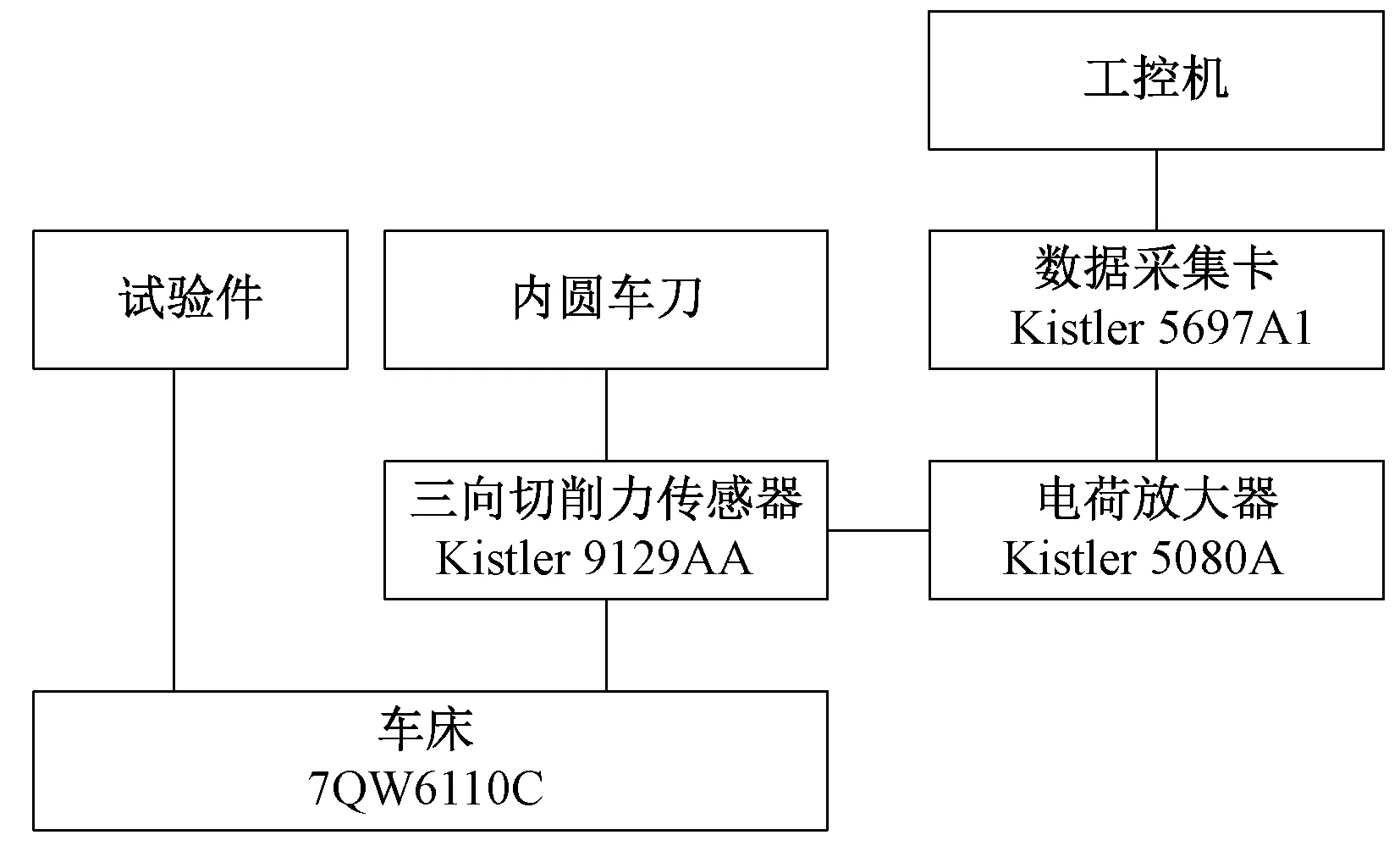

使用硬質合金鋼車刀采用干式車削法進行車削試驗,車削力測試系統基于車床7QW6110C和三向切削力傳感器Kistler 9129AA搭建,系統框圖如圖1所示。車削加工時,車削力測試系統可以通過電荷放大器Kistler 5080A、數據采集卡Kistler 5697A1及工控機等對車刀受力數據進行實時采集、處理與存儲。

圖1 車削力測試系統框圖

1.3 車削力測試方法

(1)試驗參數選擇

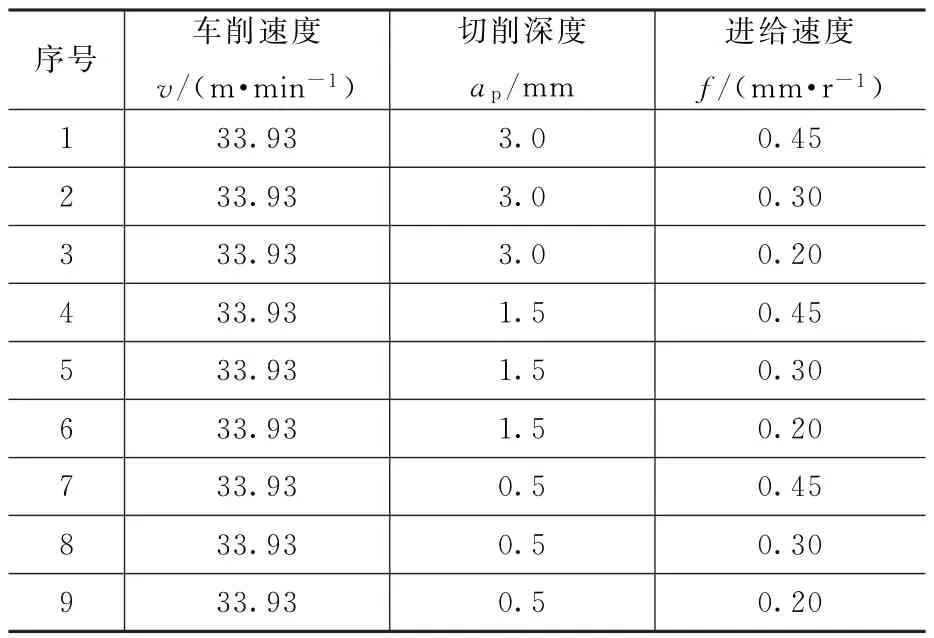

參考金屬切削理論,車削力一般與車削速度v、切削深度ap和進給速度f三個因素有關。考慮到碳纖維環狀構件在車削加工前一般需要粘接精密陶瓷構件,為保證精密陶瓷構件的安全性和加工效率的可接受性,車削速度一般固定在36 r/min,即33.93 m/min。基于生產實踐,結合測試試驗需要,設計車削力測試試驗參數,如表1所示。

表1 車削力測試試驗參數表

(2)表征值確定

依次對不同車削參數條件下的車削力進行測試。考慮到碳纖維復合材料與傳統金屬材料的車削過程存在較大差異,復合材料復雜的多相結構使得車削力測量數據存在波動,導致均值、極值等傳統參數難以對其車削力進行合理的表征。因此,需要對碳纖維復合材料的車削力測量數據進行統計處理與分布規律分析,以確定合適的車削力表征值。

(3)經驗公式擬合

基于上述測試數據和確定的車削力表征值,分別采用指數型切削理論模型和二次完全回歸模型,對碳纖維復合材料車削力經驗公式進行擬合,并通過確定度對擬合的經驗公式進行分析和評價。

2 試驗結果與討論

2.1 車削力測試結果

車削力測試結果存在一定的波動且基本呈正態分布。為避免偶然波動對車削力分析結果的影響,首先對車削力測試數據進行正態分布擬合,計算出其統計均值與方差,然后將+3.89作為上限典型值(此時,車削力大于典型值的概率為0.05‰)代替實際最大值進行分析。

采用上述數據處理方法計算不同車削參數條件下各分量方向的車削力,具體見表2。

表2 各分量方向的車削力測試結果

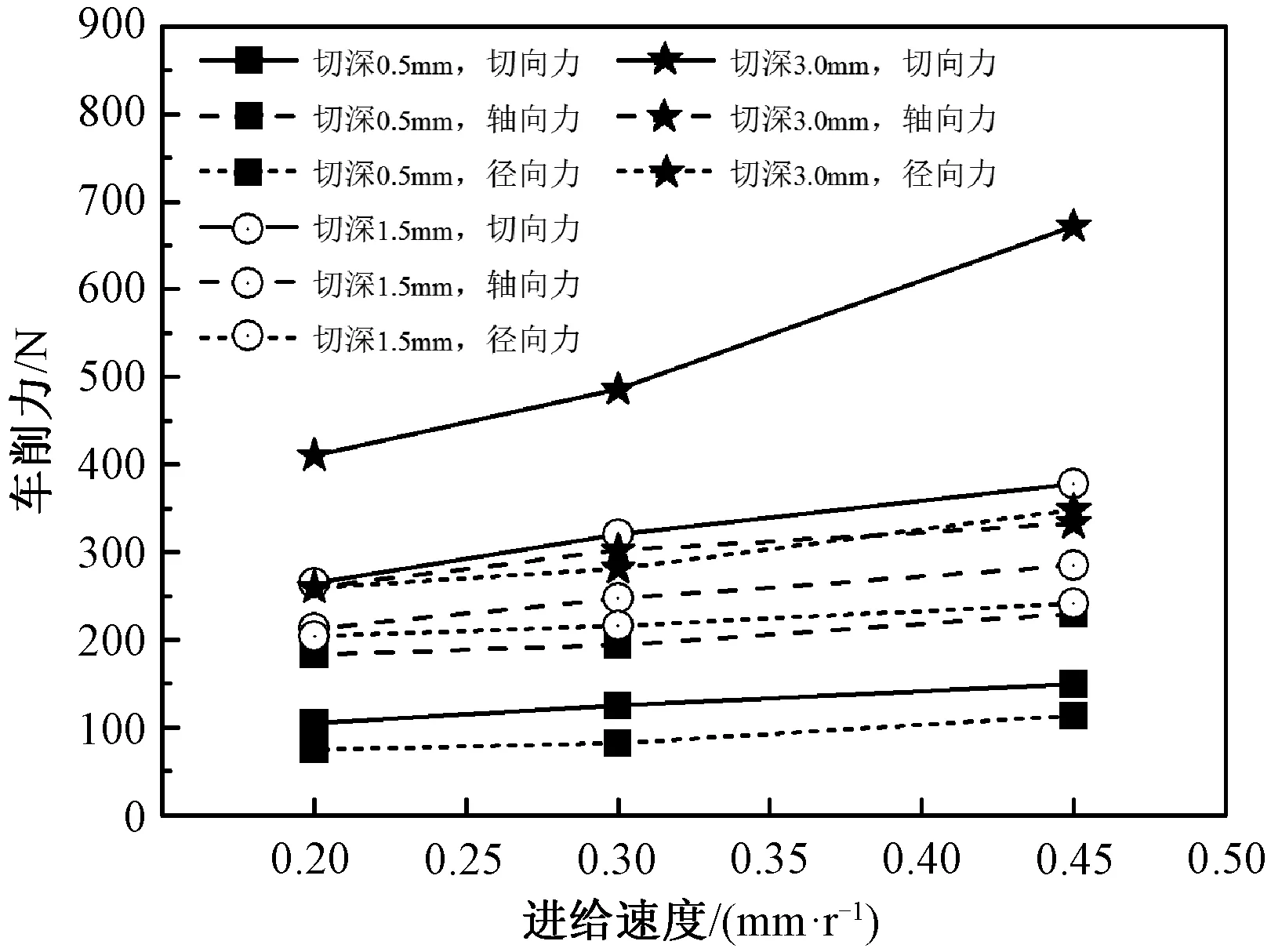

各分量方向的車削力與切削深度、進給速度的關系如圖2所示。

圖2 不同參數下的各分量方向車削力

2.2 車削力經驗公式擬合

(1)指數型切削理論模型

根據切削理論,目前最常用的車削力數學模型為指數型經驗模型

式中:F為車削力,包括切向力Fc、軸向力Ff和徑向力Fp等三個方向上的分量;C為加工材料系數;x,y,z分別為車削深度、進給速度和車削速度對車削力的影響系數。由于本文設計的試驗參數中不涉及車削速度的變化,因此式(1)可簡化為

式中:Cv=Cvz。Cv,x,y需要基于測得的數據,借助多元線性回歸數值處理方法進行擬合計算后確定。

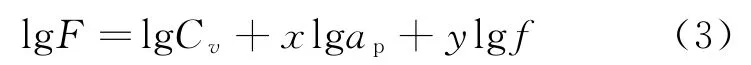

將式(2)等號兩側取對數,可得

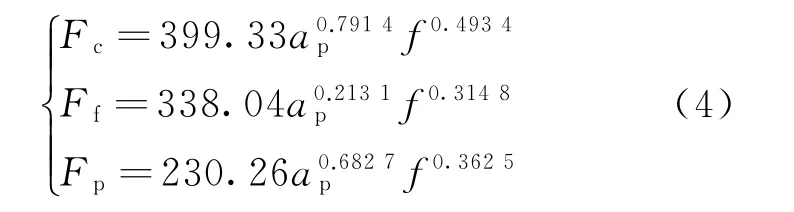

將表2中的試驗參數與測試數據代入式(3),得到切向力Fc、軸向力Ff和徑向力Fp對應的超定線性方程組。基于超定線性方程組求解基于最小二乘原理和多元線性回歸原理的經驗公式,對車削力各方向分力對應的系數Cv,x,y進行擬合,最終求得碳纖維增強環氧復合材料在車削速度為33.93 m/min時的車削力指數型經驗公式

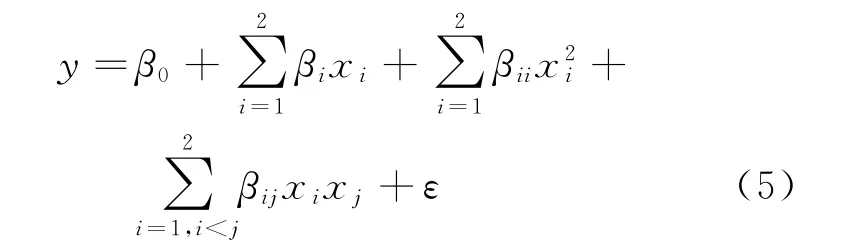

(2)二次完全回歸模型

采用二次完全回歸方程對切削力經驗公式進行擬合。二次完全回歸方程數學模型為

式中:β0為常數項;βi為因素xi的線性效應系數;βii為因素xi的二次效應系數;βij為因素xi和因素xj的交互效應系數;ε為模型的誤差項。

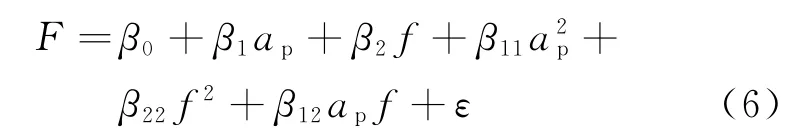

將y=F,x1=ap,x2=f代入式(5)中,構建三元二次完全回歸數學模型

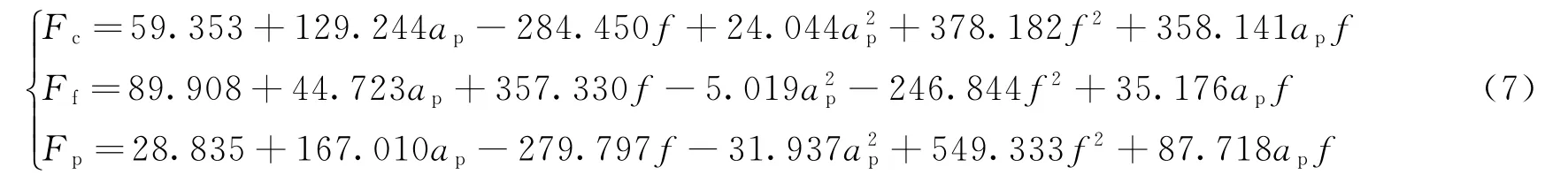

將表2中的試驗參數與測試數據代入式(6),得到切向力Fc、軸向力Ff和徑向力Fp對應的超定線性方程組。對車削力各向分量對應的效應系數β0,β1,β2,β11,β22,β12進行擬合,最終求得碳纖維增強環氧復合材料內圓車削力二次完全回歸型經驗公式

2.3 車削力經驗公式的確定度分析

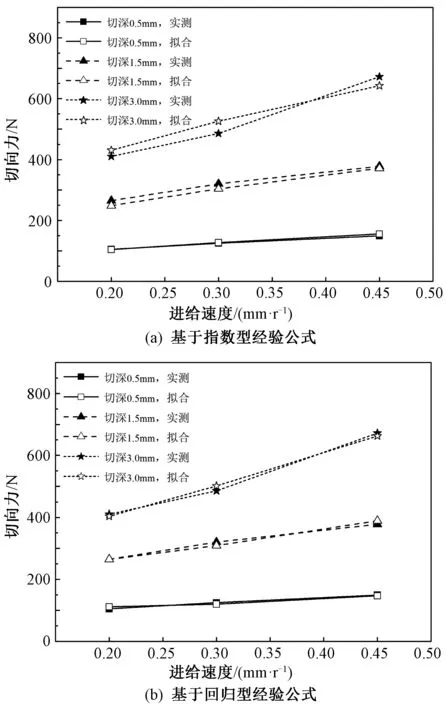

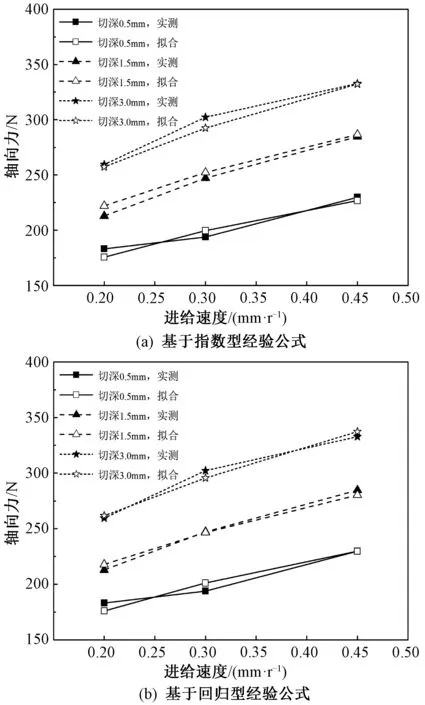

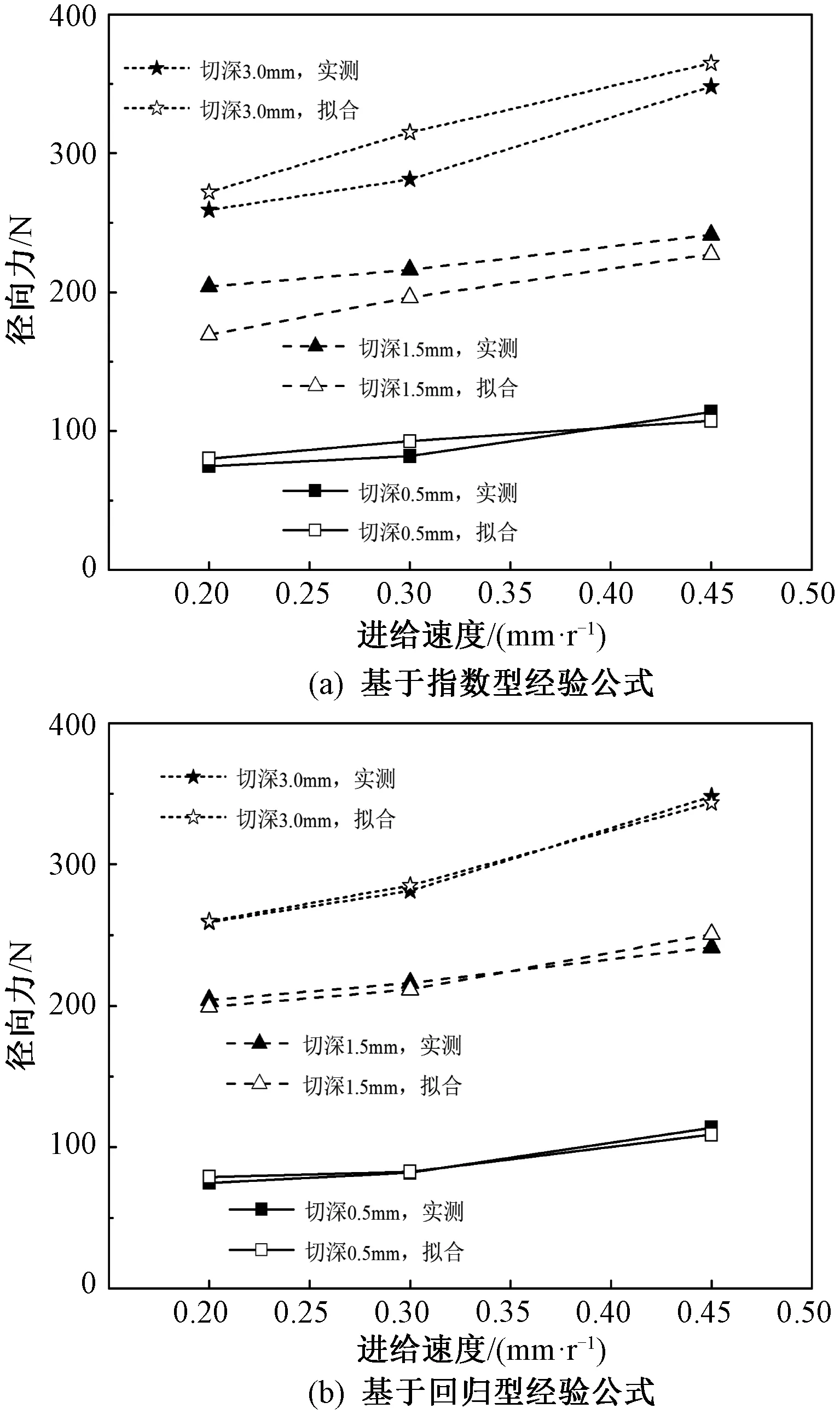

采用指數型經驗公式和二次完全回歸型經驗公式,對表1中車削參數對應的車削力進行擬合計算,結果如圖3~圖5所示。

圖3 切向力的測試與擬合結果

圖4 軸向力的測試與擬合結果

圖5 徑向力的測試與擬合結果

可以看出,在目前的車削工藝參數范圍內,采用二次完全回歸型經驗公式的車削力擬合值與實際測試值的符合性更好;采用指數型經驗公式的切向力和軸向力擬合值與實際測試值的符合性相對較好,徑向力的擬合值與實際測試值的符合性相對較差。為了進一步確定經驗公式的擬合精度,計算經驗公式擬合的確定系數R2,如表3所示。

從表3中可以看出,對于車削力的全部分量,回歸型經驗公式的確定系數均大于指數型經驗公式的確定系數。除徑向力指數型經驗公式的確定系數小于95%外,其余確定系數均大于98%,其中切向力和徑向力的回歸型經驗公式的確定系數更是高達99.7%,說明兩種車削力經驗公式的擬合度均較好。

表3 車削力經驗公式擬合的確定系數

3 結論

針對碳纖維環狀構件內圓車削,當車削速度v為33.93 m/min時,在切削深度ap為(0.5~3.0)mm、進給速度f為(0.20~0.45)mm/r的工藝參數范圍內,對不同的車削力分量進行了測試與經驗公式擬合,并對擬合的經驗公式進行了確定度分析。分析結果表明,指數型和回歸型兩種經驗公式的擬合度均較好,其中回歸型經驗公式擬合結果與實際測試結果的符合性要略高于指數型經驗公式。