激光直接熔化沉積TA15合金高溫原位拉伸過程中的組織演變行為

柴如霞,呂俊霞,謝 強,RIZWAN Muhammad,張躍飛,張 澤

(1.北京工業(yè)大學材料與制造學部,北京 100124;2.浙江大學材料科學與工程學院,杭州 310027)

0 引 言

激光直接熔化沉積(Laser Melting Deposition,LMD)技術是一種典型的金屬增材制造工藝,該工藝將疊層疊加原理與激光熔覆技術有機結合起來,采用激光同軸送粉的方式將金屬粉末送入熔池,以激光為加工熱源,層層熔化金屬粉末堆積形成工件[1],其優(yōu)勢在于無需任何加工磨具就可直接生產出任意形狀的零件,生產周期短且材料利用率高。TA15合金作為一種高鋁當量的近α型鈦合金,在500 ℃以下具有良好的塑性、熱穩(wěn)定性以及抗蠕變性能,目前已廣泛應用在航空航天工業(yè)中[2-3]。TA15合金在高溫下的物相為體心立方β相,當溫度降低到β相轉變點931.5 ℃以下時,β相轉變?yōu)橥禺悩嫷牡蜏孛芘帕溅料唷T贚MD過程中,TA15合金會經歷快速熔化和快速凝固過程,同時層層堆積使該合金經歷反復熱循環(huán),因此室溫組織中除α相外,還會有少量殘余β相存在,體積分數(shù)不足10%[4]。β相的生長方向除受其金屬學織構取向性影響外,還受熱散方向影響,所以室溫下通常觀察到沿堆積方向生長的柱狀晶組織[5]。LMD TA15合金的晶粒細小且分布均勻,因而具有優(yōu)良的抗蠕變和抗疲勞性能。

TA15合金主要應用于航空航天工業(yè)中承力框、壁板、承載梁等復雜結構件中,這些結構件不僅受力復雜,而且在服役過程中承受的溫度也較高,而合金在高溫下的微觀結構直接影響成形件的使用性能和服役壽命,因而研究LMD TA15合金在高溫下的組織演變和斷裂機制具有重要意義。近年來國內外許多學者對鈦合金在不同溫度下的顯微組織、力學性能以及斷裂機制進行了廣泛研究。何東[6]在室溫下對鍛造TA15合金進行拉伸試驗,發(fā)現(xiàn)合金在室溫下的塑性變形機制為基滑移和α/β兩相協(xié)調變形兩種,其中基滑移是主要的塑性變形機制。RIZWAN等[4]在500 ℃下分別對LMD TA15合金沿堆積方向和掃描方向的斷裂行為進行原位拉伸研究,發(fā)現(xiàn)合金沿掃描方向拉伸時的強度高,斷裂類型為剪切斷裂,而沿堆積方向時的延展性好,斷裂類型為韌性斷裂,β柱狀晶的取向生長是造成力學性能呈各向異性的主要原因。DASTIDAR等[7]分別在室溫、225 ℃以及455 ℃下對鍛造Ti-8Al-1Mo-1V合金進行拉伸試驗,發(fā)現(xiàn)在室溫下柱滑移為主要的滑移機制,隨著溫度升高,基滑移活動量增加,當溫度為455 ℃時基滑移和柱滑移的活動量相當,而且還出現(xiàn)了晶界滑動現(xiàn)象。WANG等[8]分別在室溫和650 ℃下對LMD Ti-6Al-4V合金沿掃描方向進行原位拉伸試驗,發(fā)現(xiàn)合金在室溫下發(fā)生剪切斷裂,而在650 ℃下發(fā)生頸縮韌性斷裂,隨著溫度的升高,合金的延展性提高而強度下降。但是目前還未見關于LMD TA15合金在高溫拉伸時的微觀結構演變和斷裂機理的報道,而研究材料的塑性變形和微裂紋萌生、擴展機制是材料性能研究以及服役壽命評估的重要環(huán)節(jié)。因此,作者在300 ℃下對LMD TA15合金進行原位拉伸試驗,觀察拉伸過程中的顯微組織演變以及斷裂行為等,從而確定合金的組織與斷裂機理間的關系。

1 試樣制備與試驗方法

試驗用TA15(Ti-6.5Al-2Zr-1Mo-1V)合金是采用激光直接熔化沉積技術制備而成,成形件的形狀如圖1(a)所示。采用電火花線切割的方式沿激光掃描方向截取原位拉伸試樣,試樣的尺寸如圖1(b)所示。依次用320#、800#、1200#、2000#、3000#、5000#SiC砂紙打磨試樣后,在磨拋機上進行機械水磨,經酒精超聲清洗后進行機械拋光,拋光液選用成分為質量分數(shù)10%H2O2+90% SiO2的OPS懸浮液;對試樣進行電解拋光,拋光液選用5%高氯酸+95%冰醋酸,電源采用恒流模式,電流為0.2 A,拋光時間為10 s,溶液中磁子的轉速為3 rad·s-1;使用Keller試劑(HF、HNO3、H2O的體積比為2…4…94)對試樣輕腐蝕5 s后,用Leica型光學顯微鏡觀察顯微組織。

圖1 LMD TA15合金成形件的形狀以及原位拉伸試樣的尺寸Fig.1 Shape of LMD TA15 alloy part (a) and size of in-situtensile specimen (b)

采用自主研發(fā)的原位高溫加熱拉伸臺進行原位掃描電鏡-電子背散射衍射(SEM-EBSD)拉伸試驗,其中加熱器和拉伸臺是集成在裝配有Oxford symmetry型EBSD探頭的TESCAN S8000型掃描電子顯微鏡中[9]。拉伸時采用雙軸拉伸的方式以避免試樣發(fā)生旋轉而產生扭矩,樣品臺傾斜70°,工作距離為15 mm,試驗溫度為室溫和300 ℃,保溫30 min后進行拉伸試驗,拉伸速度為0.5 μm·s-1。獲取感興趣(AOI)區(qū)域的SEM圖像時選擇的加速電壓為20 kV,電子束流為300 pA。獲取EBSD數(shù)據時選擇的加速電壓為30 kV,電子束流為10 nA,掃描步長為0.2 μm。采用AZtecCrystsal應用軟件對EBSD數(shù)據進行處理和分析。

2 試驗結果與討論

2.1 原位拉伸前的顯微組織

圖2 原位拉伸前LMD TA15合金的顯微組織、反極圖、α相和β相極圖、晶粒尺寸分布及晶粒取向差分布Fig.2 Microstructure (a-b), inverse pole figure (c), pole figure of α and β phase (d), grain size distribution (e) and grain boundarymisorientation distribution (f) of LMD TA15 alloy before in-situ tension: (a) at low magnification and (b) at high magnification

2.2 原位拉伸斷裂行為

由于原位拉伸試樣是非標準尺寸拉伸試樣,雖然通過拉伸試驗不能反映合金真實的力學性能指標,但可以總結其變化規(guī)律。由圖3可以看出,300 ℃和室溫下合金的抗拉強度分別為810 MPa和959 MPa,與室溫相比,300 ℃下的抗拉強度較低。測得300 ℃時合金的斷面收縮率為41.5%,大于室溫下的斷面收縮率(31.7%)。隨著溫度的升高,外界提供的熱激活能增加,促使原子熱振動振幅增大,原子間結合力下降,位錯阻力降低,位錯運動變得更容易進行,導致該合金的斷面收縮率增大而強度降低[8]。α相為密排六方結構,在室溫下六方晶格中的滑移面數(shù)量有限,塑性變形較困難,而隨著溫度的升高,滑移系的臨界分切應力減小,晶格中的滑移系增多,因此TA15的塑性增加,強度降低[8,13]。

圖3 LMD TA15合金的室溫和300 ℃原位拉伸應力-位移曲線Fig.3 Stress-displacement curve during in-situ tension at roomtemperature and 300 ℃ of LMD TA15 alloy

為了進一步研究LMD TA15合金在300 ℃拉伸過程中的組織演變以及微裂紋萌生和擴展過程,對原位拉伸過程中的微觀形貌進行觀察。由圖4可以看出,當拉伸應變約為4%時,合金組織中α板條簇中出現(xiàn)了大量的滑移帶,其方向與拉伸方向呈約60°,相鄰的滑移線間距相等且平行。TA15合金中鋁質量分數(shù)較高,拉伸時滑移是最主要的塑性變形機制[14]。LUTJERING[15]發(fā)現(xiàn):α板條的晶粒尺寸是影響鈦合金力學性能最重要的微觀結構特征之一,決定了滑移帶的有效長度;α板條晶粒尺寸越大,滑移長度越大,晶粒位置越容易發(fā)生滑移變形。在LMD TA15合金中,由于α板條簇的晶粒尺寸大于網籃α板條的晶粒尺寸,因此拉伸時滑移優(yōu)先發(fā)生在α板條簇中。隨著溫度的升高,晶界強化作用減弱,滑移帶切過α/α和α/β晶界進行擴展時受到的阻礙作用減小,因此與室溫下滑移帶大部分存在于一個晶粒內的現(xiàn)象不同,此時滑移帶切過多個α板條簇進行擴展,合金的塑性流動性增強,塑性提高。當應變增加至8%時,組織中沿滑移帶處出現(xiàn)微裂紋,微裂紋擴展路徑與滑移帶擴展路徑一致,這表明滑移變形是導致合金產生微裂紋的主要原因。隨著應變進一步增加至17.8%時,合金表面塑性變形嚴重,組織中不僅出現(xiàn)了明顯的α板條扭曲彎折現(xiàn)象,還出現(xiàn)了大量與α板條簇相切的微裂紋,且微裂紋的長度與密度明顯增大;β晶界上的α相內出現(xiàn)了大量細小的微裂紋,且均未跨過β晶界,如圖中橢圓區(qū)域所示,這與ULLAH等[16]觀察到的Ti-6Al-4V合金在200 ℃下β晶界處的裂紋萌生、擴展現(xiàn)象一致。隨著應變進一步增大,合金發(fā)生斷裂,斷口中裂紋路徑存在較大的偏折,且末端裂紋沿著β晶界擴展。合金受力方向與激光掃描方向平行,即拉伸方向與初生β晶界相垂直;在垂直剪切力的作用下初生β晶界發(fā)生分離,β晶界上的α相直接暴露在拉力作用下,晶界α相會優(yōu)先為沿著初生β晶界積累的應力損傷提供一條路徑[17],大量的位錯和滑移帶集中在β晶界附近的α/β和α/α相界面處,從而產生了晶界強化作用,導致合金的抗拉強度提高而延展性降低,最終合金沿著β晶界發(fā)生斷裂。初生β晶界處的斷口中存在明顯的解理臺階,表明該區(qū)域發(fā)生脆性斷裂,β晶界的存在是造成合金局部區(qū)域發(fā)生脆性斷裂的根本原因;遠離β晶界的網籃組織區(qū)域斷口中發(fā)現(xiàn)均勻分布的大量小韌窩,表明斷裂前合金經歷了充分的塑性變形,該區(qū)域發(fā)生韌性斷裂。可知,LMD TA15合金在300 ℃沿激光掃描方向拉伸時發(fā)生脆-韌性混合斷裂行為。

圖4 LMD TA15合金在300 ℃原位拉伸不同應變下的微觀形貌以及斷裂后的斷口形貌Fig.4 Micromorphology of LMD TA15 alloy after 300 ℃ in-situ tension with different strains (a-c) and fracture morphology after fracture (d-f): (a) strain of 0; (b) strain of 4%; (c) strain of 17.8%; (d) overall morphology; (e) near β grain boundaries and (f) far away from β grain boundaries

2.3 原位拉伸過程中的微觀結構演變

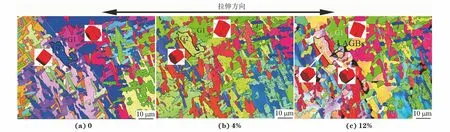

在AOI區(qū)域內分別選擇位于β晶界上的2個α相晶粒(G1,G2)來分析微觀變形過程中晶粒的旋轉情況。與拉伸前(應變量為0)相比,當原位拉伸應變?yōu)?%時,AOI區(qū)域內所有晶粒的顏色均發(fā)生了明顯變化,說明晶體學取向發(fā)生改變,晶粒發(fā)生了旋轉,其中G1和G2晶粒取向從拉伸前的(49.67°,36.7°,32.4°)和(52.72°,94.14°,35.22°)分別旋轉至(155.42°,69.18°,3.55°)和(126.23°,121.68°,53.72°)。隨著應變增加到12%時,與應變?yōu)?.0%時相比,大部分晶粒顏色發(fā)生微小變化,少部分晶粒顏色發(fā)生明顯變化,如在晶粒G2內部出現(xiàn)了低角度晶界,將G2晶粒分成A和B兩個低角度晶粒,這兩個低角度晶粒的顏色完全不同,晶體學取向也完全不同,A晶粒取向為(122.99°,133.23°,52.03°),B晶粒取向為(124.56°,125.16°,44.84°),這主要歸根于該晶粒內部應力分布不均勻,造成同一晶粒發(fā)生了不同程度的轉動,試樣發(fā)生了不均勻塑性變形。對比拉伸前發(fā)現(xiàn),在整個拉伸變形過程中AOI區(qū)域內晶粒形態(tài)沒有發(fā)生明顯改變,僅晶體學取向發(fā)生改變。

圖5 LMD TA15合金在300 ℃原位拉伸不同應變時的反極圖Fig.5 Inverse pole figures of LMD TA15 alloy after 300 ℃ in-situ tension with different strains

由圖6可以看出,原位拉伸前,AOI區(qū)域絕大部分晶界為高角度晶界,僅有少部分為低角度晶界,晶界取向差在60°附近占比最大,統(tǒng)計得到高角度晶界占比為95.1%,低角度晶界占比為4.9%。拉伸應變?yōu)?%時,AOI區(qū)域大部分晶粒中均有低角度晶界存在,而在部分晶粒中的低角度晶界分布較多且較密集,這是因為在塑性變形時,晶粒內部會發(fā)生位錯聚集,形成滑移線,滑移線和晶界以及亞晶界附近的位錯密度明顯增大,隨著應變的增加,位錯在部分晶粒內部優(yōu)先塞積形成位錯壁,促使形成低角度晶界[18];與拉伸前相比,低角度晶界明顯增多,統(tǒng)計得到該區(qū)域的低角度晶界占比為10.7%,而高角度晶界的占比為89.3%。隨著應變進一步增加到12%時,AOI區(qū)域晶粒內部存在的低角度晶界明顯增多,部分高角度晶粒,如晶粒G2和G3,甚至變成多個低角度晶粒,導致晶粒細化,最終產生更多的亞結構或低角度晶界;該應變下低角度晶界的占比增加到33.7%,而高角度晶界的占比則減少到66.3%。

圖6 LMD TA15合金在300 ℃原位拉伸不同應變時的晶界分布和對應的晶界取向差分布Fig.6 Grain boundary distribution (a, c, e) and corresponding grain boundary misorientation distribution (b, d, f) ofLMD TA15 alloy after in-situ tension with different strains

LMD TA15合金在300 ℃下的塑性變形過程中可歸納出如下規(guī)律:在變形初期,晶粒通過晶粒旋轉來調整塑性應變,使晶粒的晶體學取向發(fā)生變化,合金發(fā)生均勻塑性變形;隨著應變的增加,在拉應力作用下,組織中β晶界和晶界α相的存在造成應變局域化,局部晶粒發(fā)生應力集中,發(fā)生位錯聚集,大量位錯通過滑移、交互、重排等方式使部分晶粒內產生大量低角度晶界;在變形中后期,主要通過局部區(qū)域位錯運動來調整塑性應變,合金發(fā)生不均勻變形。

3 結 論

(1) LMD TA15合金中粗大柱狀β晶粒跨越多個沉積層,并沿堆積方向外延生長,顯微組織由初生柱狀β相、晶界α相、長徑比較大的α板條簇以及網籃α組織構成,晶粒細小。

(2) 在300 ℃下拉伸時滑移是LMD TA15合金發(fā)生塑性變形的主要機制,裂紋擴展路徑與滑移帶擴展路徑一致,均切過α板條簇進行擴展;合金的斷裂方式為脆-韌性混合斷裂,其中β晶界的存在是造成合金局部區(qū)域發(fā)生脆性斷裂的根本原因。

(3) 在拉伸變形初期,LMD TA15合金β晶界附近區(qū)域晶粒發(fā)生旋轉,晶粒的晶體學取向發(fā)生變化,合金發(fā)生均勻塑性變形;隨著應變的增加,局部晶粒發(fā)生應力集中,出現(xiàn)位錯聚集,通過位錯運動使部分晶粒內部產生大量低角度晶界,合金發(fā)生非均勻變形,合金中低角度晶界占比從拉伸前的4.9%增加到應變?yōu)?2%時的33.7%。