忠縣天然氣凈化廠低負荷節能降耗措施探討

盛斌 曾強 蔣芙蓉 查先發 鄭智淵 彭福洪

(西南油氣田分公司天然氣凈化總廠)

忠縣分廠于2005年5月建成投產,有單套設計生產能力300×104m3/d的兩套裝置,安全平穩運行近11 年,裝置從2008 年前滿負荷運行到目前單套65%左右的低負荷運行,采取降壓運行方式提高處理量,給裝置安全運行帶來了不穩定因素,部分操作參數偏離設計值,裝置能耗超標[1]。通過不斷的探索,主要從裝置節能降耗、安全運行提出優化整改方案。

1 脫硫單元節能改造優化

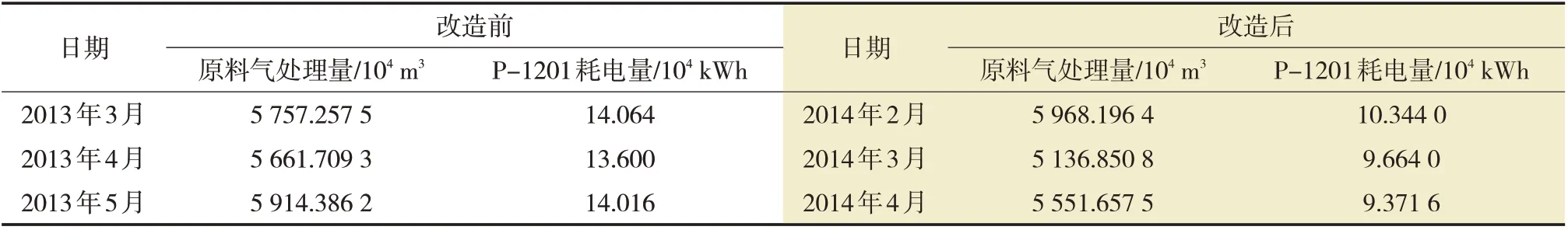

脫硫溶液循環泵(P-1201)為3×6-10臥式離心泵,設計流量為55.5 m3/h,電動機轉速2 970 r/min,電動機功率18 5W,設計壓力7.5 MPa。自2011年9 月,分廠處理量都維持在200×104m3/d左右,原料氣進廠壓力降低至5.0 MPa 左右,溶液循環量降至26 m3/h 左右,為了減少能源消耗和化工原材料損失,在確保產品氣達標的前提下,通過降低脫硫溶液循環量,可以降低溶液循環泵的耗電量,是節能降耗的有效措施[2]。但由于每臺溶液循環泵都有最小允許流量限制條件,采用降低溶液循環量等節能降耗方式有限,原設計的溶液循環泵流量偏大,造成較大的電能浪費,故對溶液循環泵進行節電改造,即增加2臺小流量的溶液循環泵,同時對上述新增泵配套供配電改造、涉及的自控設施改造及相關工藝管線設施改造[3]。新增小溶液循環泵設計流量為42 m3/h,設計壓力為5.5 MPa,電動機設計功率為132 kW。以此在目前生產狀態下溶液循環可以做到一臺小泵運行,一臺大泵和另一臺小泵備用,忠縣分廠脫硫溶液循環泵節電改造項目于2013 年11 正式投運[4],改造前后溶液循環泵耗電量對比分析見表1。經過節能改造后能耗降低了33.14%,節能降耗效果明顯。

表1 改造前后溶液循環泵耗電量對比分析

2 鍋爐燃燒機節能改造

忠縣分廠原兩臺鍋爐燃燒機為15 t/h 的640 ZM RT 敦威燃燒機,主要存在以下問題:一是由于裝置的配風靠電子比調儀控制,因此在停車后容易出現軟故障,故障率高,據統計僅2014 年共發生類似故障12 次;二是控制柜無法密封,無任何防爆措施,柜內電子器件均為非防爆產品,一旦發生燃料氣泄漏進入控制柜,存在安全隱患;三是部分備件廠家已經停產,造成關鍵備品、備件不足,且其他分廠都不使用此類型燃燒機,在緊急情況下無備件更換,嚴重影響了鍋爐的正常運行;四是運行負荷較低,最低時負荷僅為23%。2015—2016年對鍋爐進行升級改造,將原用15 t/h 的敦威燃燒機改型為10 t/h 的WM-G50/2-A 威索燃燒機,并對配套的控制系統進行了更換[5]。

2.1 燃料氣節約量分析

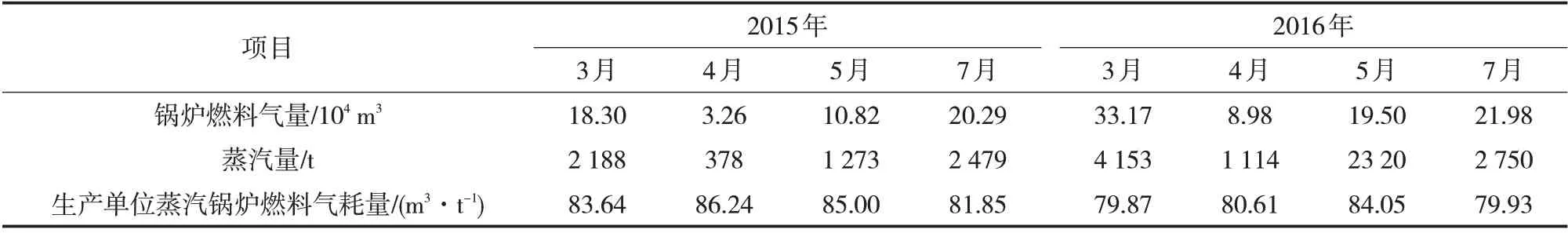

鍋爐燃燒機重新選型后一定程度上解決了載荷過低的問題,提高了燃燒效率,節約了能源,A鍋爐燃燒機更換前后相關參數見表2[6]。

從表2 中的數據可以看出A 鍋爐新燃燒機更換后節能效果較為明顯,以3—5月、7月份生產單位蒸汽鍋爐燃料氣耗量估算每月每噸蒸汽可節約燃料氣量為3.07 m3/t。

表2 忠縣分廠A鍋爐燃燒機更換前后相關參數對比

參考7月份蒸汽產量(7月蒸汽總產量為2 750 t),每年鍋爐單元運行約11 個月,另外一個月進行大修。僅由A鍋爐全年運行的情況下節約的燃料氣量為9.29×104m3。

2.2 電能節約量分析

原敦威燃燒機功率為28 kW,改型后的燃燒機功率為19 kW,且新燃燒機安裝有變頻裝置,實際運行功率應低于19 kW,現按照設計功率估算新燃燒機的電能節約量W為

每年鍋爐單元運行約8 000 h,因此鍋爐燃燒機更換后每年可節約燃料氣約9.29×104m3,節約電能約5.4×104kWh,節能效果明顯[7]。

3 火炬及放空系統節能改造

忠縣分廠設有天然氣放空系統和酸氣放空系統,并分別設置有天然氣火炬和酸氣火炬各一座,裝置若出現緊急情況進行放空,放空氣體在火炬長明火的作用下進行充分燃燒,在保證分廠長明火及分子封正常運行的情況下,通過增加限流孔板及調整燃料氣閥門開度等辦法,減少了燃料氣使用量。調整前火炬燃料氣實際使用量為40~60 m3/h;調整后為20~30 m3/h。忠縣分廠火炬燃料氣優化調整實施前后能耗情況統計[8]見表3。

從表3可以看出,調整后忠縣分廠火炬燃料氣前8 個月消耗量減少約12.88×104m3,每月減少約1.61×104m3,節能效果明顯。

表3 忠縣分廠火炬燃料氣優化調整實施前后能耗情況統計

4 尾氣灼燒爐節能降耗措施

2020 年10 月忠縣分廠尾氣處理裝置投運后,來自硫磺回收裝置的尾氣以及來自液硫脫氣工藝的排出氣體進入尾氣處理裝置,處理后的尾氣經原灼燒爐H-1412加熱后通過煙囪排放至大氣。

4.1 尾氣灼燒爐原理

尾氣灼燒爐H-1412 空氣供給設計分為兩個階段:一是供給燃料氣進行次化學當量燃燒的一次空氣,減少NOx化合物的產生;二是供尾氣中H2S 的氧化燃燒以及未完全燃燒的燃料氣中組分燃燒的二次空氣。當康索夫尾氣處理裝置投運后,進入灼燒爐的尾氣中未檢測出有H2S組分,灼燒爐基本不需要二次空氣對尾氣中H2S進行高溫氧化,只需要提高灼燒爐尾氣的溫度。

4.2 尾氣灼燒爐調整措施

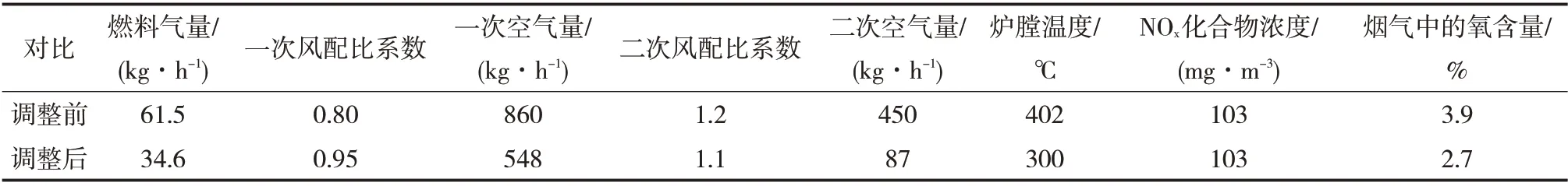

原設計灼燒爐爐膛溫度為650~760 ℃,尾氣處理裝置投運后,灼燒爐爐膛溫度設計為350 ℃,降低燃料氣后火焰燃燒效果較差,火焰檢測器出現閃爍現象,多次出現熄火停爐。為保證尾氣處理單元運行穩定,將灼燒爐爐膛溫度控制在400 ℃左右[9]。前尾氣處理裝置設計尾氣中SO2含量為400 mg/m3時對應的硫酸露點為140 ℃左右;忠縣分廠煙囪高度為100 m,按照尾氣在煙囪的溫降為1 ℃/m計算,經過灼燒爐加熱后的尾氣溫度必須大于240 ℃,以防止尾氣中的SO2在煙囪內冷凝形成亞硫酸腐蝕設備。在保證裝置正常運行的情況下,控制尾氣灼燒爐溫度在300~350 ℃,并根據對尾氣處理裝置投產前后尾氣中的H2S含量對比計算,降低二次配風量,現場根據火焰顏色緩慢調整。為了保證尾氣灼燒爐燃燒穩定,同時增加了一次配風量[10]。尾氣灼燒爐調整前后參數對比見表4。

表4 尾氣灼燒爐調整前后參數對比

通過調整尾氣灼燒爐的一、二次配風量和空燃比,降低了燃料氣量,降低至300 ℃時燃燒爐燃燒火焰和爐膛穩定,火焰檢測器未在出現頻繁報警情況,節約燃料氣35.3m3/h,預計年節約28.2×104m3/a。

5 結束語

忠縣天然氣凈化廠通過大泵改為小泵、鍋爐燃燒機改造、灼燒爐及火炬燃料氣調整等方式,保證了忠縣天然氣凈化裝置在低負荷情況下,安全平穩運行,并充分挖掘了忠縣天然氣凈化廠節能潛力,效果明顯,對低負荷運行下同類型天然氣凈化廠節能降耗、優化運行等方面起到了一定的借鑒作用。