天然氣凈化廠氣質達標工藝改造能耗與節能措施分析

程思杰 吳懈 紀文 楊海紅 董棲君 羅圣潔 李薇

(1.西南油氣田分公司安全環保與技術監督研究院;2.國家能源高含硫氣藏開采研發中心安全環保技術研究所;3.西南油氣田分公司天然氣凈化總廠;4.西南石油大學土木工程與測繪學院)

1 改造背景

隨著天然氣、尾氣污染物排放最新標準的發布和環保要求的日益嚴格,各天然氣凈化廠都面臨產品氣和尾氣不達標的困境,西南油氣田分公司提出了對天然氣凈化裝置產品氣和尾氣升級改造的總體方案。

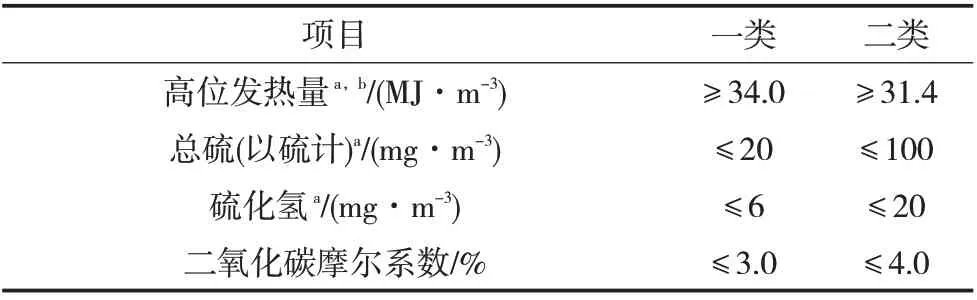

新版本《天然氣》(GB 17820—2018)對進入長輸管道的天然氣的高位發熱量、總硫、硫化氫和二氧化碳指標提升顯著,氣質要求見表1。

表1 新標準產品氣氣質要求

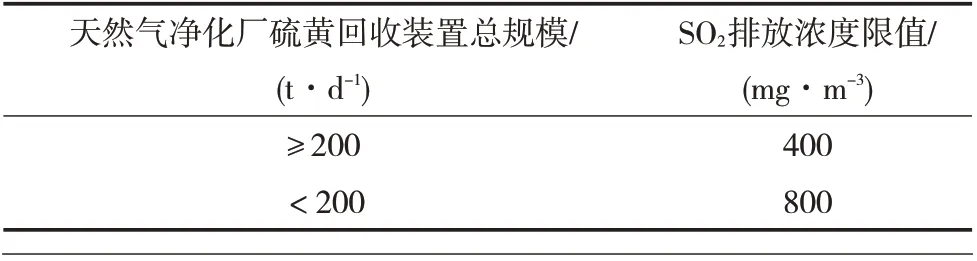

新版本《陸上石油天然氣開采工業污染物排放標準》(GB 39728—2020)于2020 年12 月8 日正式發布,該標準明確了SO2排放濃度限值的要求見表2。

表2 SO2排放濃度限值要求

綜上所述,針對目前西南油氣田典型天然氣凈化廠(例如萬州、宣漢等)實際生產情況,已不滿足相關標準要求,需對現有凈化裝置進行升級改造[1-5]。

2 工藝介紹

2.1 天然氣凈化廠A氣質達標改造工藝

A 凈化廠原有2 列300×104m3/d 凈化裝置,總凈化能力600×104m3/d,采用MDEA 脫硫、TEG 脫水、超級克勞斯硫黃回收工藝,硫黃回收率99.2%。改造前硫黃回收裝置尾氣SO2排放濃度約8 500 mg/m3、排放速率約32 kg/h。

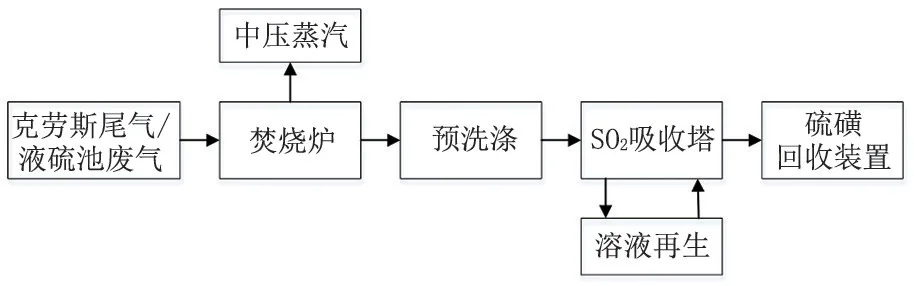

A 凈化廠氣質達標改造方案:新建1 套尾氣處理裝置,用于處理硫黃回收裝置克勞斯尾氣和液硫池廢氣,裝置的設計處理能力與A 凈化廠2 套硫黃回收裝置的規模匹配。裝置采用Cansolv 工藝,處理后尾氣可以達到400 mg/m3的SO2排放標準,A 凈化廠尾氣處理工藝流程見圖1。

圖1 A凈化廠尾氣處理工藝流程

2.2 天然氣凈化廠B氣質達標改造工藝

B凈化廠原有三列天然氣處理裝置,日處理天然氣900×104m3,采用Sulfinol-M 脫硫、TEG 脫水、克勞斯硫黃回收、串級SCOT 尾氣處理工藝。改造前產品氣總硫含量較高(約120 mg/m3),運行尾氣排放SO2濃度500~800 mg/m3。

B凈化廠氣質達標改造方案:將脫硫裝置脫硫溶劑更換為Sulfinol-X 溶劑,增加對COS 等有機硫的深度脫除,但由于COS 與CO2類似且酸性弱于CO2,導致CO2被同步深度脫除。Sulfinol-X 溶劑不能應用于高含CO2的加氫尾氣選擇性脫除H2S,所以原串級SCOT 工藝不再適用,必須改為獨立的標準SCOT 工藝。故將尾氣處理裝置溶劑改為MDEA溶液,并增加單獨的溶液再生系統,處理后尾氣可以達到400 mg/m3的SO2排放標準。

2.3 天然氣凈化廠C氣質達標改造工藝

C 凈化廠原有1 套200×104m3/d 凈化裝置,采用MDEA 脫硫、TEG 脫水、CPS 硫黃回收工藝,硫黃回收率99.25%。改造前產品氣總硫含量較高(75.7 mg/m3)。原設計原料天然氣中H2S 含量為30~60 g/m3,CO2為50~100 g/m3,隨著開采的持續進行,原料氣氣質發生了較大變化,原料氣中H2S、CO2含量不斷升高,現兩者含量分別為73~83 g/m3和158~164 g/m3。另外,上游原料氣的組分種類也發生了變化,經取樣檢測,原料氣中含有羰基硫、二硫化碳、甲硫醇、乙硫醇、硫醚等有機硫組分總含量達到186.8 mg/m3,其中COS含量達到132.2 mg/m3,且將來的氣質可能還會有變化。因此,有必要針對新氣質條件對C凈化廠目前脫硫工藝及配套設施進行改造。

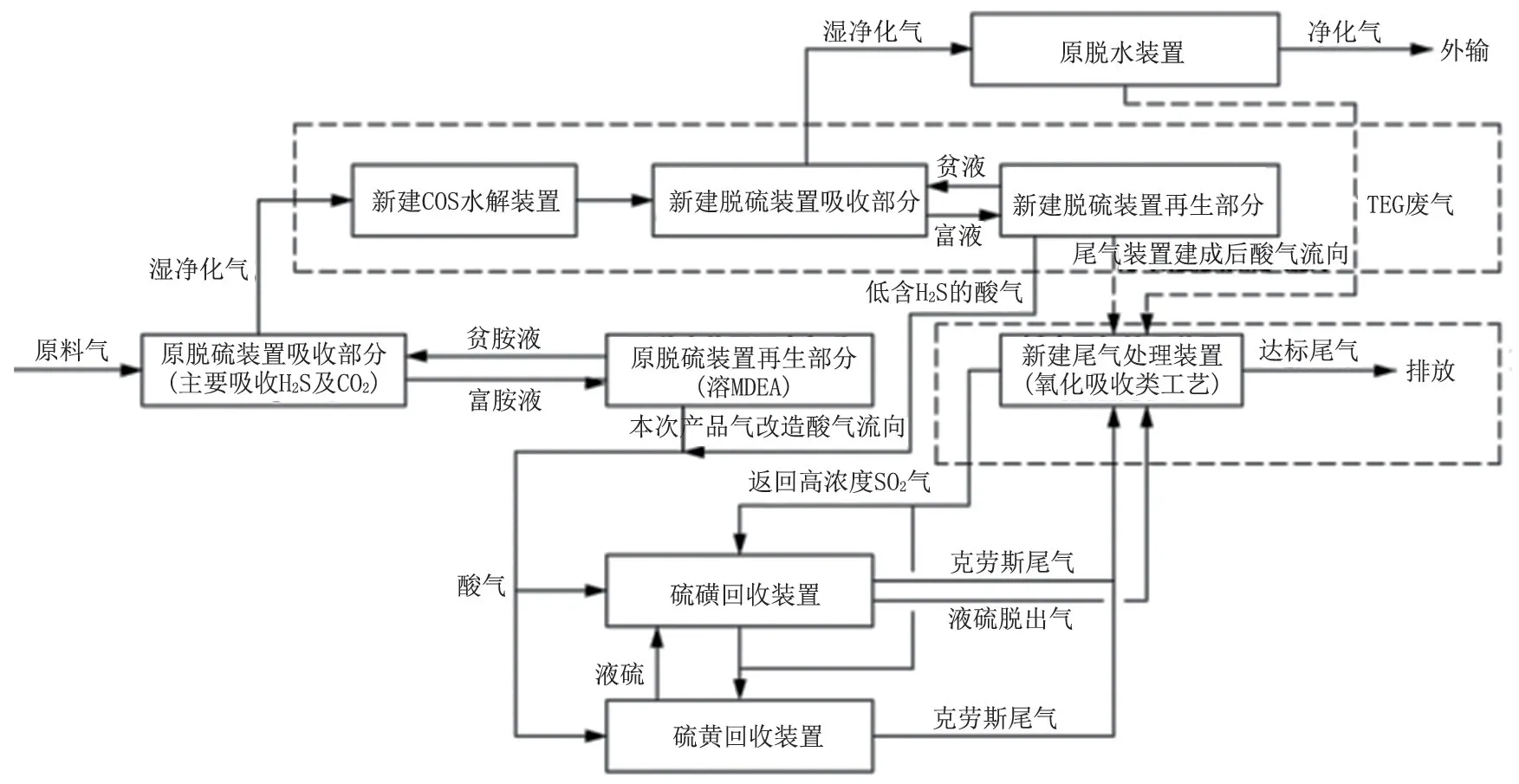

C 凈化廠氣質達標改造方案:新建羰基硫水解+二次精脫硫裝置,與原有MDEA 脫硫裝置聯合進行H2S、CO2和有機硫的脫除;由于現有硫黃回收裝置處理能力的限制,新建脫有機硫裝置后為滿足產品氣達標,凈化廠適當降量運行;尾氣處理工藝采用氧化吸收工藝技術,處理后尾氣可以達到400 mg/m3的SO2排放標準。C 凈化廠改造后工藝流程見圖2。

圖2 C凈化廠改造后工藝流程

3 工藝改造能耗分析

天然氣凈化廠的能源消耗主要包括電力、天然氣,水(蒸汽)等,其中,蒸汽為廠內部發生,電力為外購,消費的天然氣為自產。凈化廠雙達標工藝改造后新增能源消耗量主要與改造工藝相關[6-8]。

3.1 脫硫工藝改造相關能耗分析

B凈化廠對脫硫裝置進行改造,采用Sulfinol-X溶液。更換脫硫溶劑后,由于溶液循環量的減少,水、汽等消耗量有所減少。但由于尾氣裝置需選用標準SCOT 工藝,并新增1 套獨立再生系統,導致全廠的蒸汽及電能消耗明顯增加。

C 凈化廠新建1 套脫有機硫系統(包括COS 水解裝置及精脫硫裝置),處理原脫硫裝置出口的濕凈化氣。新增蒸汽消耗主要用于再生塔重沸器,新增電力消耗主要用于泵等動設備。

3.2 硫黃回收工藝改造相關能耗分析

B 凈化廠硫黃回收裝置改造后新增能耗為蒸汽,主要用于新增空氣預熱器和中壓蒸汽噴射器。

A 凈化廠、C 凈化廠未對硫黃回收工藝進行改造,在此不作分析。

3.3 尾氣處理工藝改造相關能耗分析

A凈化廠新增尾氣處理工藝:尾氣處理裝置新增天然氣消耗量用于尾氣灼燒爐燃燒器的用氣,新增電力消耗量主要用于更換及新增的風機、泵等動設備。

B凈化廠尾氣處理裝置改造后新增電力消耗量主要用于新增的泵等設備,新增蒸汽消耗量主要用于再生塔重沸器。

C凈化廠新建尾氣處理裝置,改造后新增天然氣消耗量主要用于尾氣灼燒爐,新增電力消費量主要用于新增的泵等動設備。

3.4 改造后新增綜合能耗及單耗

改造后各天然氣凈化廠新增綜合能耗及單耗見表3。

表3 凈化廠改造后新增綜合能耗

由表3可知,三個凈化廠的主要能耗都來源于天然氣,A凈化廠新增年綜合能源消費量2 127.07 t,B凈化廠新增年綜合能源消費量13 440.95 t,C凈化廠新增年綜合能源消費量13 444.19 t。

4 改造工藝節能措施分析

天然氣凈化廠氣質達標工藝改造,主要是根據各凈化廠的升級需求對脫硫工藝、硫黃回收工藝、尾氣處理工藝進行新建或改造,除此以外,還可以根據新增或改進的工藝流程,選擇適應性較強的節能措施,達到有效降低生產能耗的目的[9-10]。

4.1 脫硫工藝節能措施分析

在產品氣氣質條件滿足要求的前提下,應優先考慮將脫硫劑更換為高效復合型脫硫劑。該改造工藝具有以下特定:基本不需要改動原有工藝裝置,減少了投資成本;高效復合型脫硫劑具有選擇性好、溶液酸氣負荷高、能耗低、溶劑蒸汽壓低的特點;可有效降低溶液循環量,貧胺液泵的電力消耗量、冷卻貧胺液耗用的循環冷卻水量及富液再生的蒸汽消耗量。以B凈化廠為例,其改造工藝就是將原來的脫硫劑Sulfinol-M 溶液更換為高效脫硫劑Sulfinol-X溶液,該工藝其本身就是一種節能措施。

對于原料氣有機硫含量較高的凈化廠,采用更換高效復合型脫硫劑方案,在不改造原脫硫裝置的前提下,原料氣的處理能力有可能會大幅度降低。以C凈化廠為例,其原料氣中羰基硫含量較高,選用更換高效復合型脫硫劑而不進行其他工藝改造的情況下,原料氣處理量降低到改造前的46.5%。綜合考慮處理規模和產品氣氣質要求,C凈化廠選用了新建COS水解及精脫硫裝置的方案。該方案保證了原料氣處理規模,保留了凈化廠原有脫硫裝置,新建裝置相對獨立,若采用模塊化改造,可縮短工期。

4.2 尾氣處理工藝節能措施分析

A 凈化廠、C 凈化廠尾氣處理工藝采用氧化吸收法,B 凈化廠尾氣處理工藝采用還原吸收法(SCOT)。兩種方法在能源消耗和能源利用方面有一些共同點,均可采用的節能措施如下:可以利用余熱鍋爐回收燃燒器余熱生產蒸汽,氧化吸收法工藝可利用尾氣灼燒爐設置余熱鍋爐,還原吸收法可利用SCOT燃燒器設置余熱鍋爐;可設置貧/富胺液換熱器,提高了富胺液的熱量回收率,降低了再生塔重沸器的蒸汽消耗量;再生塔塔頂冷凝器采用空冷式冷凝器,減少了新鮮水消耗量;再生塔重沸器排出的蒸汽凝結水進行了回收,減少了新鮮水消耗量。

簡化凈化、回收工藝,如選擇同一高效溶劑共用原再生塔、回收裝置合二為一,從長遠角度看,有利于節能降耗、安全平穩、降低操作強度。

5 結論

1) 為滿足新版本《天然氣》(GB 17820—2018)、《陸上石油天然氣開采工業污染物排放標準》(GB 39728—2020)標準要求,天然氣凈化廠氣質達標工藝改造后,各凈化廠年綜合能源消費量均有所上升。

2)各凈化廠氣質達標工藝改造應根據各自氣質條件,在保證產品氣滿足新的天然氣氣質標準、尾氣SO2排放濃度限值的前提下,盡量有效利用原脫硫裝置、尾氣處理裝置,減少工藝設備的改動,達到減少投資成本,降低能耗的目的。

3)凈化廠的常規節能措施同樣適用于改造工藝,除此以外,需拓寬思路,探索引入節能新工藝、新設備,提高能源利用率。