輪斗連續系統在芒萊露天礦首采區松散層的應用

楊 旭

(中煤科工集團沈陽設計研究院有限公司,遼寧 沈陽110015 )

芒萊露天礦首采區現有開采方向為向南向東L型推進,期間上部松散層先由單斗-卡車工藝完成,達產第4 年工作線完全轉入由西向東推進后,上部松散層剝離采用輪斗連續工藝。根據地質勘探情況分析,首采區工作線轉向由西向東推進后松散層厚度增大,而且橫采條件下內排跟進滯后,單斗-卡車間斷工藝完成內排工作運距較大[1]。為此,對上部松散層剝離是否具備輪斗連續工藝的可行性進行定性與定量分析。

1 松散層賦存條件

芒來露天礦位于錫林郭勒盟蘇尼特左旗,行政區劃隸屬于蘇尼特左旗賽汗高畢蘇木。區內地形北向東趨勢高,南向西趨勢低,標高為1 023~913 m,高差為110 m。礦區地形較平坦,局部坑洼。開采范圍內煤巖分布最上部為表土、中部為巖石層和主采煤層。其中松散層為表土,中部巖石層為砂巖、泥質粉砂巖,自然狀態下較為堅固,煤層為全區可采煤層B煤,屬于褐煤二號。露天開采范圍內,松散層平均厚度為30~50 m。

1)松散層賦存特征。對表土層剝離工藝進行選擇,確保所選剝離工藝發揮最大效果。依據芒萊露天礦地質數據,運用三維地質建模軟件對首采區表土地質模型進行了構建[2],繪制出松散層厚度等值線。通過分析松散層厚度等值線可知首采區松散層厚度特點:在北部煤層露頭附近,僅有10~20 m;北部開采深度小,在開采范圍內向西南、南、東覆蓋層逐漸加厚,開采深度變大。通過分析地表模型,地表較為平緩,基本沒有大的起伏或沖溝出現;地表松散層近水平賦存。

2)水文地質情況。從現有的松散層地質賦存條件來看,松散層厚度30~50 m,且賦存較為平緩,無沖溝及間斷現象。無大規模長久性地表水體及地下水露頭,局部低洼地帶分布有季節性堿湖或沼澤,所以首采區范圍內布置輪斗系統滿足連續工藝要求。

2 首采區松散層工程量

根據建立的芒萊露天礦三維模型,露天煤礦范圍內首采區表土量為170.79 Mm3。按年產能500 萬t計算,以達產第4 年采運排工程位置為輪斗起始作業位置,按照達產年后每年推進度為250 m 計算。得出首采區輪斗連續系統剝離表土量見表1,首采區表土剝離量與輪斗連續系統年能力之間的關系如圖1。

表1 首采區松散層250 m 步距剝離量統計表

由圖1 和表1 可知,從達產第4 年年底開始到首采區開采終了,每推進250 m 時,首采區松散層每年剝離量變化程度很大。輪斗每年剝離量大多數都能滿足2 套輪斗年生產能力。由此可見,首采區松散層剝離量滿足2 套輪斗連續工藝能力。

圖1 2020 年以后每推進250 m 松散層剝離量變化趨勢圖

3 松散層剝離工藝

1)輪斗連續工藝。礦區范圍內表土松軟,挖掘前無需爆破環節,含水量少,物料條件滿足輪斗挖掘機的要求,適合采用輪斗連續系統。輪斗挖掘機工作允許坡度為1∶20,松散層底板大部分滿足輪斗挖掘機的要求。在輪斗挖掘機負責的表土剝離范圍內,生產前5 年,輪斗工藝的年剝離量7 309.45 萬m3,生產第6年至第11 年,輪斗工藝的年剝離量9 769.93 萬m3。鑒于綜合考慮表土盡可能采用輪斗工藝剝離,最大發揮輪斗挖掘機后期的利用率,確定輪斗連續系統年生產能力為600 萬m3/a。基于表土厚度和適宜的年剝離量,選用2 臺理論生產能力為600 萬m3/a 的輪斗挖掘機。為簡化工藝系統和減少帶式輸送機長度,黃土層劃分2 個組合臺階,每一組合臺階布置2臺輪斗挖掘機,配1 套帶式輸送機,此系統共2 套[3]。

2)單斗-卡車工藝。首采區松散層剝離使用單斗-卡車間斷工藝進行開采。挖掘機選擇3 m3液壓挖掘機,配合60 t 級自卸卡車運輸。

3)首采區松散層剝離工藝選擇。基于芒萊露天礦表土賦存條件、水文地質特征以及氣候條件,輪斗系統滿足布置要求。輪斗工藝的前期投資額較大,投產后運營成本較低。輪斗連續系統所需人員少,節約了勞動力成本和生產安全費用,設備磨耗降低,備件標準化制造[4]。如使用單斗-卡車工藝則增加了采裝、運輸環節,工藝環節多,生產成本較大,人員較多,不利于生產成本的控制和安全管理[5],輪斗工藝為最優工藝。首采區上部松散層在2 套輪斗作業的基礎上,松散層其余部分全部由單斗-卡車工藝完成。

4 輪斗挖掘機設備選型及系統布置

4.1 輪斗挖掘機機型和臺數

芒萊露天礦地形簡單,表土厚度分布均勻,厚度大約在30~50 m。雖然大型輪斗具備滿足一次采整個臺階的作業條件,但是松散層只布置1 套大型輪斗連續系統,并且國內應用大型輪斗的露天礦屈指可數,一旦輪斗發生系統故障,會導致露天礦上部松散層剝離停止不前,從而影響下部煤層開采。另外,由于大型輪斗設備規格偏大,作業不靈活,這些都是大型輪斗設備的劣勢。針對上述條件的制約,芒萊露天礦的表土層計劃采用2 個組合臺階進行松散層剝離,每個組合臺階工作線布置1 臺小型輪斗,輪斗挖掘機機型選擇是國內自主研發的DWY3000 型全液壓輪斗挖掘機[6]。小型輪斗質量較輕,造價成本較低,外形較小,移動靈活,小型輪斗的最大優勢體現在重量較輕、靈活性強等特點。

4.2 輪斗系統布置方式

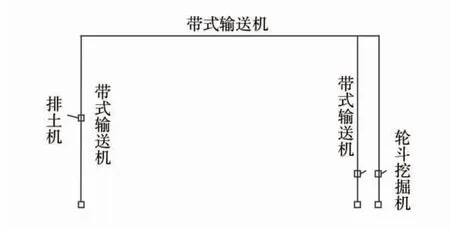

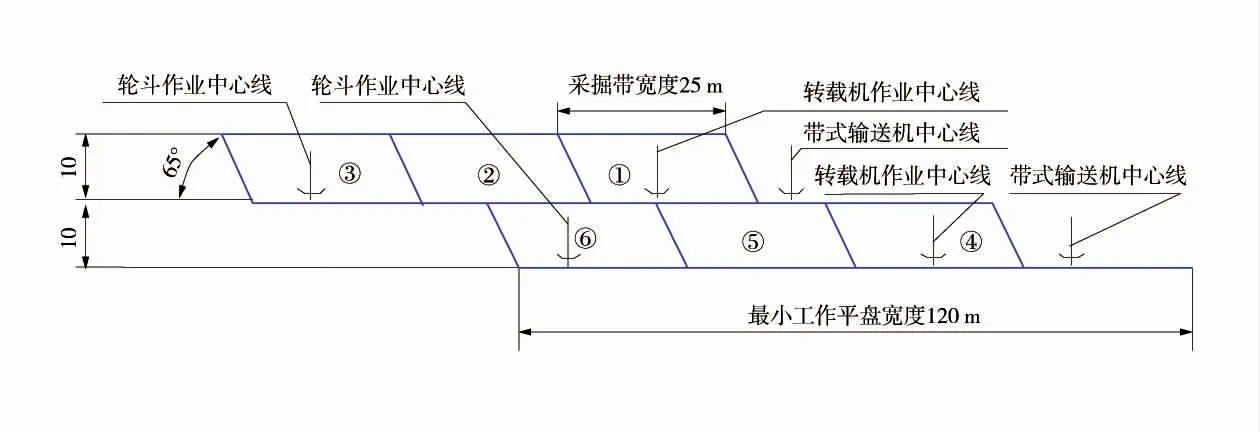

1)輪斗系統布置方案設計。輪斗連續系統采用2組組合臺階,分組分層完成2 組組合臺階的剝離工作。組合臺階分為上、下部臺階,上部臺階高度為10 m,下部臺階高度為10 m,2 組組合臺階總高度為20 m,采掘帶寬度為25 m,臺階坡面角為65°,最小作業平盤寬度為120 m。首采區應用2 套輪斗工藝系統,采用二機一線布置,輪斗挖掘機采用端工作面方式采掘,采用組合臺階方式。輪斗系統二機一線設備布置示意圖如圖2。

圖2 輪斗系統二機一線設備布置示意圖

2)輪斗挖掘機臺階布置。根據芒萊露天礦松散層賦存條件、輪斗挖掘機作業參數及礦方計劃開采范圍,確定松散層剝離范圍,采用組合臺階進行剝離,為減少移動次數,采用三采一移的推進形式。將帶式輸送機布置在主臺階工作面上,三采一移,輪斗連續工藝臺階組成要素如圖3。

圖3 輪斗連續工藝臺階組成要素

3)輪斗系統工作線長度的確定。根據每臺輪斗生產能力3 000 m3/h 和年有效工作小時數取2 000 h計算,2 套輪斗系統年生產能力總共為1 200 萬m3。為了保證輪斗生產能力,每年工作線長度必須穩定且可持續發展。按照達產第4 年開始,每年工作面推進距離大約為250 m 左右。按照每年推進距離統計,工作面雙臺階總高度為20 m 時,達產第4 年工作線初始長度大約為1 470 m,取整數1 400 m 作為工作線初始長度。輪斗系統工作線長度取1 400 m 時,首采區輪斗連續系統可服務11 年。

5 松散層剝離應用輪斗連續系統的必要性

1)人員安全。輪斗工藝的工作條件優越,人員配置數量較少,增加了輪斗工藝操作人員的安全性[7]。因此芒萊露天礦采用輪斗工藝從人員安全上優于單斗-卡車工藝。

2)高效的作業效率。輪斗連續系統從輪斗剝離、運輸機輸送及排土機排土都是連續進行工作,具有高效的作業效率,輪斗連續工藝的優點適用于露天礦大規模表土剝離。間斷工藝的單斗挖掘機是間歇作業,有效挖據時間只占總時間的約1/3,在同等功率條件下,輪斗挖掘機的挖掘時間是單斗挖掘機的挖掘時間的1.5~2.5 倍[8]。因此芒萊露天礦首采區上部松散層剝離應用輪斗工藝從生產效率上遠遠優于單斗-卡車工藝。

3)智能化。在生產能力相同的條件下,輪斗整套系統自動化程度高、系統集成整合度高。因此芒萊露天礦采用輪斗工藝從智能化上優于單斗-卡車工藝。

6 結語

1)達產第4 年后松散層厚度達到30~50 m,且地表較為平緩,基本沒有大的起伏或沖溝,首采區剝離范圍內上部松散層厚度滿足二機一線系統工作臺階高度布置要求。

2)選用2 套國內自主研發的DWY3000 型全液壓輪斗挖掘機,采用二機一線布置方式,最大程度上滿足首采區上部松散層剝離量,為整個露天礦做好上部松散層剝離保障工作。

3)根據首采區松散層賦存條件,最終上部松散層采用2 套輪斗連續系統工藝,下部松散層采用單斗-卡車工藝,使用2 種工藝組合剝離滿足現場實際生產需要。