炭素廠中物流與能源管理決策分析模型的研究

李 鵬,李寶寬,孫 毅,許海飛

(1.東北大學 冶金學院,遼寧 沈陽 110819;2.沈陽鋁鎂設計研究院有限公司,遼寧 沈陽 110001)

預焙陽極作為電解鋁生產的第二大消耗性原材料,被譽為鋁電解槽的“心臟”[1-2]。伴隨著社會經濟的快速發展,預焙陽極生產過程能耗高、自動化水平低的劣勢,成為制約其行業持續發展的瓶頸問題。長期以來,炭素廠致力于陽極質量的提升[3-5]、陽極生產過程的機理性研究等[6-7],對于炭素廠能源與物流管控研究較少。因此,研究預焙陽極生產過程中物質流與能量流的發展規律,分析其生產過程中耗能高的原因及能源利用不合理之處,從而幫助企業管理者更準確、更及時的做好生產組織管理,形成系統性的理論決策分析邏輯,將是今后炭素廠發展的主要方向。同時,借助炭素廠智能管控平臺的搭建,利用現有數據采集功能,研發出新一代的數據分析與決策功能,將是炭素廠未來發展的突破點和亮點。

1 炭素廠中物質與能量流動過程分析

物質流作為系統內各種元素、化合物的主要載體,是物質傳遞、交換的主要表現形式。能量流作為系統運行的能量驅動器,控制著物質流的流動方向和轉化過程。由于能量流的根源在于物質流,二者相互影響又相互作用[8],所以綜合物質流與能量流的分析方法,并在分析過程中體現能量是驅動物質流動的源動力這一本質規律[9-10],是解決炭素廠物流、能源管理的理論基礎。

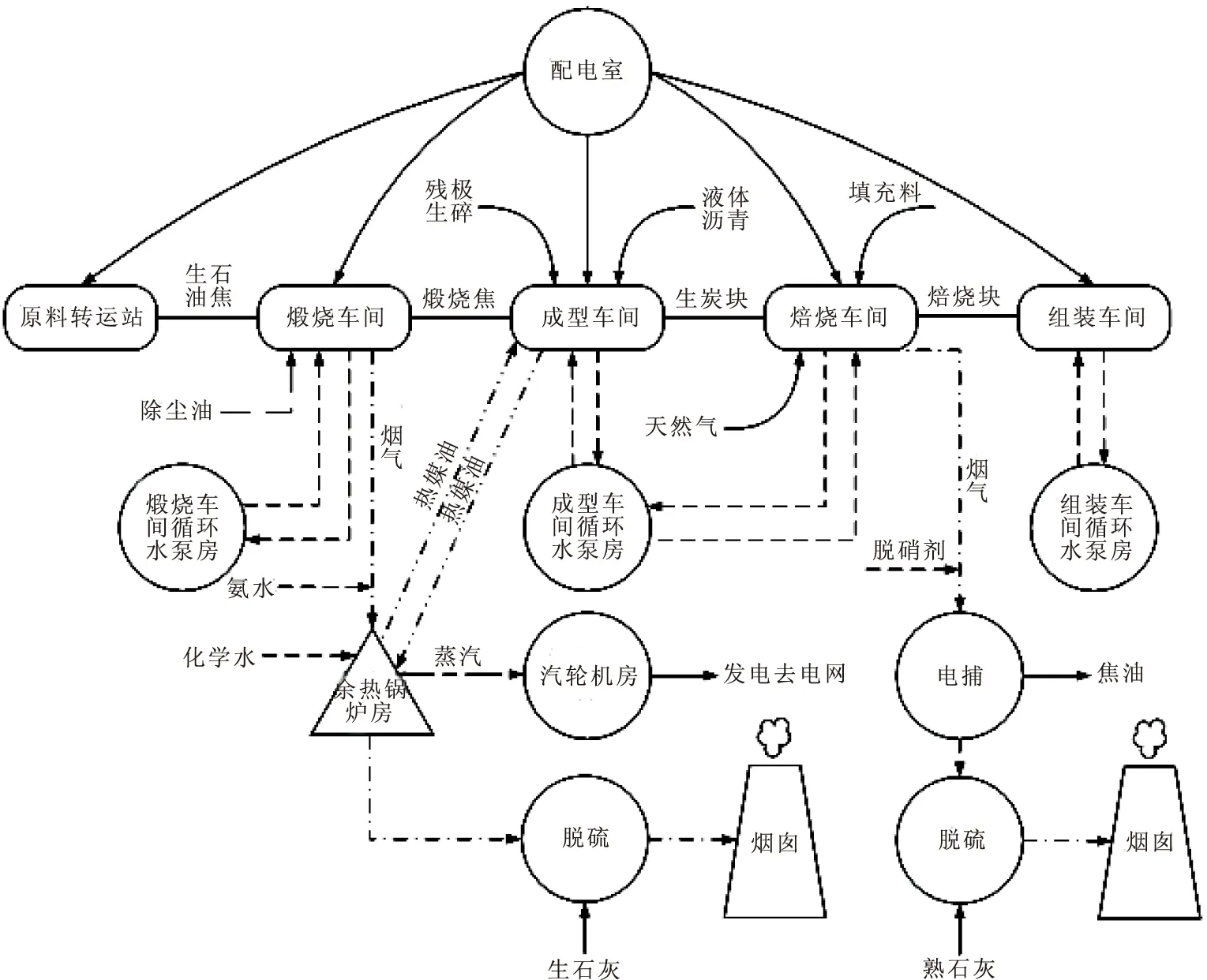

因此,結合預焙陽極生產過程,運用物質流與能量流的分析方法,從能源介質種類和流動方向入手,以車間為單位節點對炭素廠所消耗的能源介質進行系統梳理,從而建立炭素廠能源介質網狀分布圖,見圖1。

圖1 炭素廠能源介質網狀分布圖

從圖1可以看出,整個炭素廠能源結構較為復雜,伴隨著多物質流和多能量流,也伴隨著能量小循環和介質大循環。其中,以碳元素流為主態,其在生產過程中發生物理結構形式的變化(生石油焦-煅燒焦-生炭塊-焙燒塊-組裝塊),同時伴隨著公輔介質和能源的消耗作為其驅動力。炭素廠中能源介質及消耗見表1。

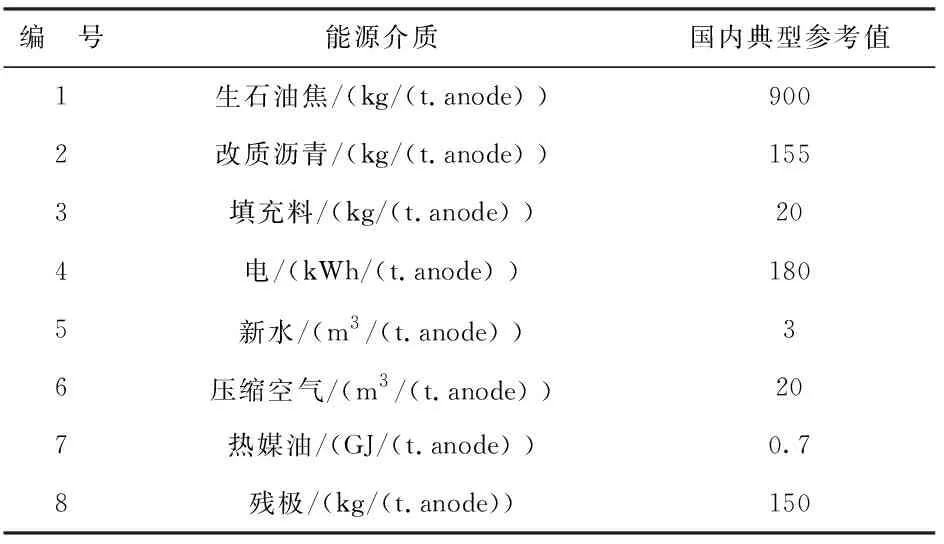

表1 炭素廠能源介質消耗表

2 數學模型搭建

通過數學模型的搭建,可以完成能源消耗影響因素的權重計算,從而為生產管理者提供決策的重要參考和理論依據。影響因素權重計算的方法有很多[11],本文綜合各種算法的優劣提出一套適合于單一變量、不同影響因素的權重計算模型。

首先,對于影響因素進行標準化處理:

(1)

其次,對于權重系數進行計算:

(2)

其中,ωm和N分別代表影響因素n的權重系數及影響因素數量。

3 實例模擬分析

以某預焙陽極企業為研究對象,應用其部分過程數據進行模擬分析。本文以生石油焦單耗為例,通過數學建模計算,得出結論,進而進行決策分析。

3.1 生石油焦單耗影響因素

生石油焦是預焙陽極生產的最主要原料,陽極生產成本直接決定于生石油焦消耗量。所以,生石油焦單耗是陽極廠主要能耗控制指標,其計算分析具有較強的代表性。在陽極生產全周期內,生石油焦消耗集中于四個工段:原料儲運、煅燒車間、成型車間及焙燒車間;體現在四個方面:原料參數、收塵粉量、煅燒燒損及填充料消耗。

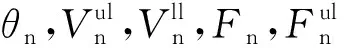

圖2 石油焦消耗影響因素邏輯圖

原料參數:不同炭素企業對于原料采購的指標控制不盡相同。粉焦含量越大,陽極生產中的生石油焦過程損失就越大,進而造成生石油焦單耗越高;揮發分和水分含量也是影響煅燒過程濕基實收率的關鍵參數,其成分占比越高,生石油焦單耗越高。

收塵系統:收塵系統對于生石油焦單耗的影響主要體現在兩個方面-除塵風機風量及粉塵排放濃度。除塵風機風量越大,收塵系統帶走的生石油焦粉料越多,生石油焦單耗就越高;粉塵排放濃度越大,說明生產過程中產生的揚塵較多,進而也將造成生石油焦單耗越高。

煅燒燒損:煅燒過程的石油焦燒損影響因素較多,如果燒損高,那么生石油焦單耗就勢必會很高。而造成燒損過高的原因有:火道溫度過高、煅燒時間過長、生石油焦焦粉量過大、原料含水量過高等。

填充料消耗:采用煅燒焦作為焙燒爐填充料的炭素廠應該重視填充料消耗對生石油焦單耗的影響。填充料消耗的影響因素有:填充料粒度、焙燒爐爐面控制溫度、料箱容積率及焙燒系統移爐周期等。

3.2 影響因素權重系數計算

為分析生石油焦單耗過高的影響因素,需應用前文所述的數學模型,對其所有影響因素進行統一的權重系數計算,具體步驟如下:

(1)需根據目標控制變量,即生石油焦單耗,采集一定時期內其所有影響因素數值,并計算出對應時期內生石油焦單耗的數值,形成采集樣本;

(2)根據采集樣本,結合炭素廠自身運行情況,對于生石油焦單耗及其影響因素,制定合理控制區間,即區間內的值認為是正常生產情況下的參數值,區間外的認為是非正常生產情況下的非正常參數值;

(3)找到目標控制值(即生石油焦單耗)與每個影響因素的對應數學關系;

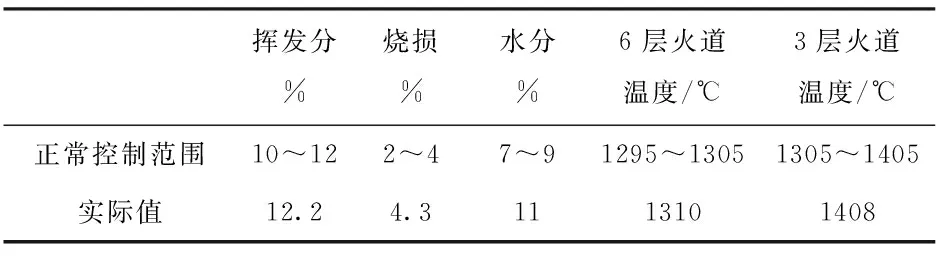

(4)對某日生石油焦單耗超標進行溯源,找到當日其所有影響因素的數值,通過與合理控制區間的數值進行對比,找到非合理影響因素值,見表2;

表2 石油焦單耗非正常影響因素表

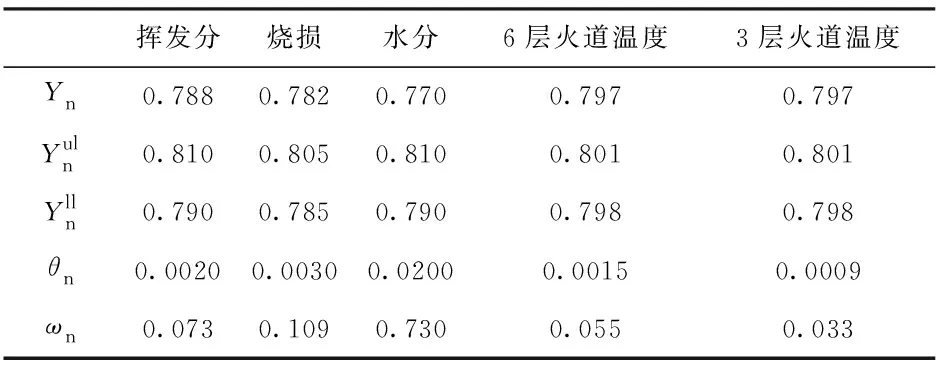

(5)完成對所有影響因素權重系數的計算,見表3。

表3 影響因素權重系數表

3.3 生石油焦單耗影響因素分析與決策

從石油焦單耗影響因素權重系數計算結果中可以看出,水分含量影響占比最大,這是由于生石油焦水分11%遠超出正常水分含量控制范圍7%~9%,而且水分含量是影響生石油焦單耗最直接、最敏感的因素之一,所以本實例分析中,水分含量過高是影響生石油焦單耗過高的最大因素。然后,從火道溫度這一影響因素來看,雖然火道控制溫度超溫會造成生石油焦單耗增加,但是并不明顯,且本實例分析中,火道溫度偏離正常范圍區間較小,所以火道溫度是影響生石油焦單耗過高的最小因素。

從生產管理者角度出發,可以根據本實例分析中關于生石油焦單耗過高影響因素的權重系數計算結果,優先調節生焦中的水分含量,使其恢復到正常區間范圍內(7%~9%)。由于影響因素之間往往互相關聯,所以建議進行這一波優化操作后,重新通過數據采集、模型計算,檢查優化后的生石油焦單耗是否還在非正常區間范圍內,如果結果還不理想,反復應用此模型操作,直到結果優化到合理范圍之內。

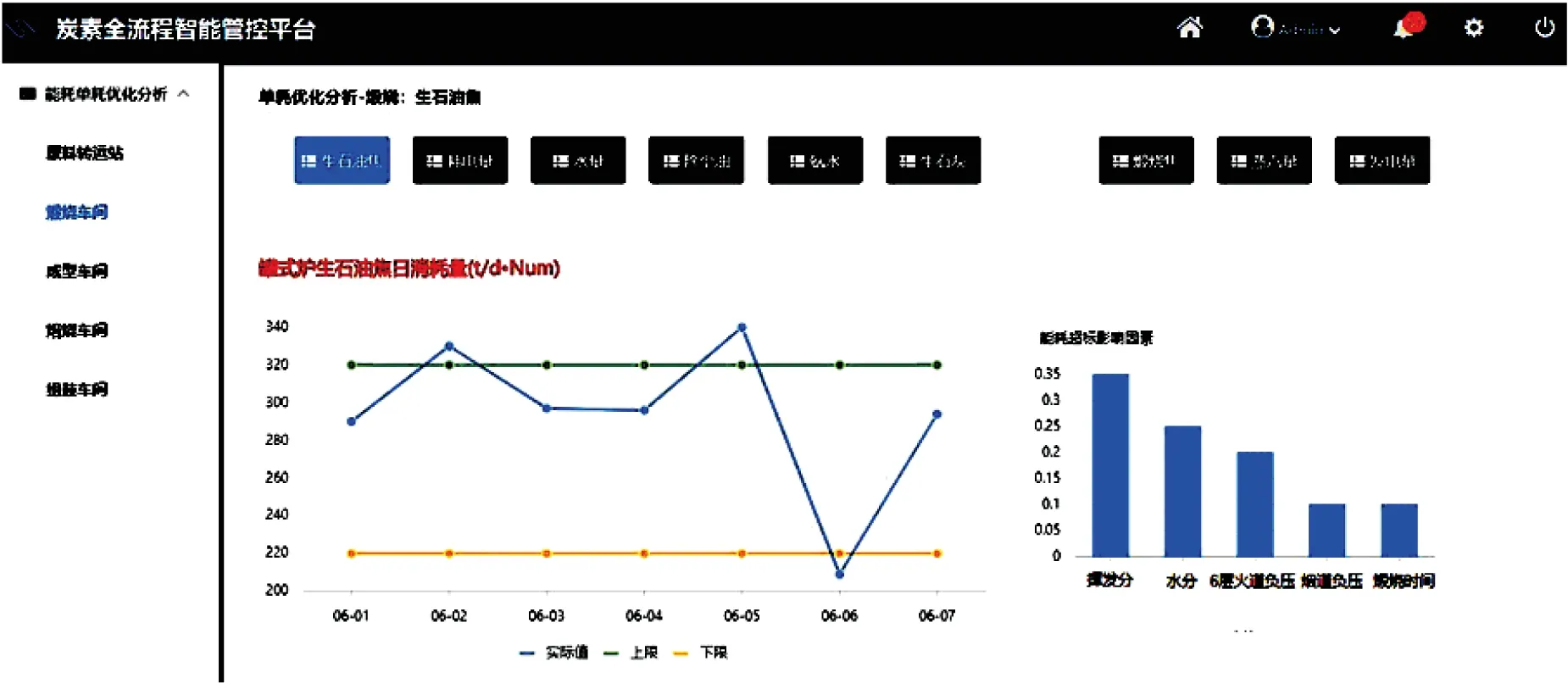

3.4 智能決策與分析模塊的創建

結合炭素廠智能化的發展要求,通過將上述數據采集、數據處理、數據計算、數據分析與決策優化等模塊應用于炭素廠智能管控平臺上,將會對炭素廠智能化發展帶來巨大影響,筆者團隊也將通過上述思路搭建了炭素廠智能管控平臺,得到初步模型,如圖3所示。

圖3 石油焦單耗優化分析圖

4 結 論

(1)炭素廠中能源結構較為復雜,多物質流和多能量流交錯流動,其中能量流是物質流流動的根本驅動力。

(2)影響因子權重分析數學模型的搭建,為炭素廠單一變量、不同影響因素的權重系數計算提供了新思路。

(3)通過實例模擬分析,找到了石油焦單耗過高的原因,驗證了影響因子權重分析算法的準確性與實用性。

(4)將物流與能源管理決策分析模型應用到炭素廠智能管控平臺,將是今后炭素廠智能化發展的主要方向,具有較大的現實指導意義。