新型靜態混合器的數值模擬及優化

劉 晨,崔 醒,尹德明,曹萬秋,孫勝仁

(沈陽鋁鎂設計研究院有限公司,遼寧 沈陽 110001)

靜態混合器是一種沒有運動部件的混合設備,通過在管道內加入靜止元件(如葉片),使流體不斷地分流、撞擊、旋轉、合流,從而實現對流體的充分混合。靜態混合器被譽為是一種“雖然非常簡單,卻能發揮巧妙作用”的工業元件,廣泛應用于化工、石油、醫藥、食品、環保等行業。

在氧化鋁生產過程中,靜態混合器應用于赤泥的沉降分離工序,其主要作用是對高固含的底流和低濃度的溢流進行充分混合,二者混合后的均勻程度直接影響了赤泥的沉降分離效率。隨著氧化鋁廠單線產能的提高及礦石成分的變化,底流固含不斷提高,對靜態混合器的混合能力提出了更高要求。

本文提出一種混合能力強、壓力損失小、易于加工及維護的靜態混合器,并采用計算流體動力學(ComputationalFluidDynamic,CFD)的方法對其進行數值模擬及尺寸優化。

1 模型與計算方法

1.1 物理模型

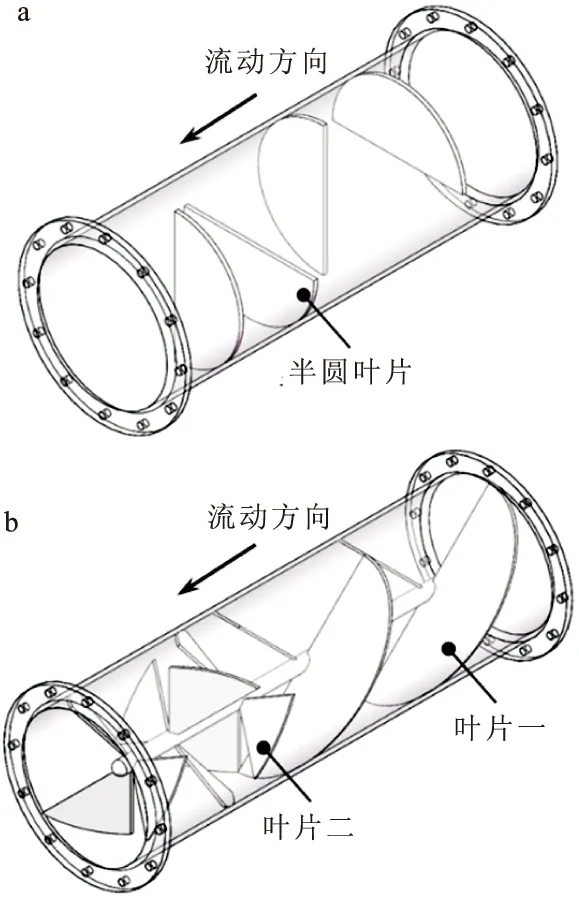

現有靜態混合器由四扇半圓形葉片組成,其三維模型如圖1(a)所示。葉片沿管道軸向均勻分布,相鄰葉片間夾角90°。本文所提出的靜態混合器由兩種形狀各異、大小不同的葉片組成,其三維模型如圖1(b)所示。

圖1 靜態混合器三維模型

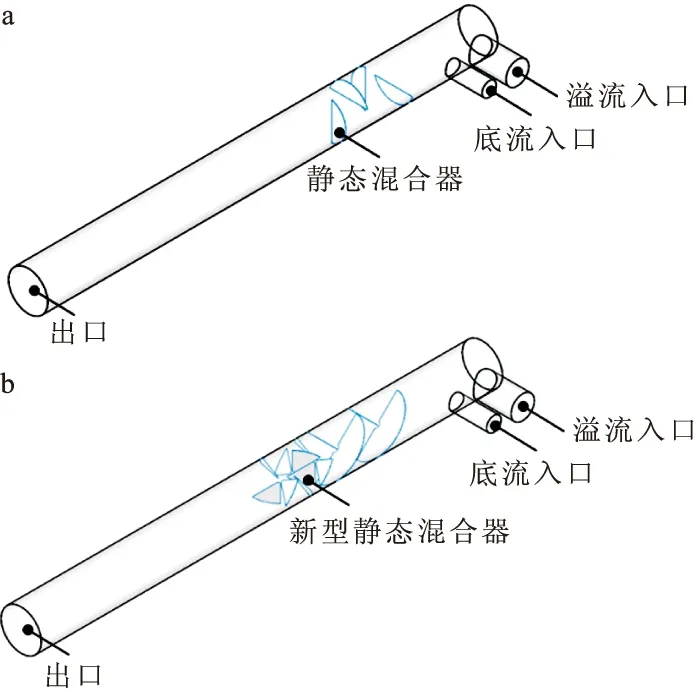

基于實際工況,對靜態混合器的三維模型進行合理簡化,忽略中心固定軸及葉片厚度對流場的影響,將葉片視為無厚度壁面,建立計算流體域如圖2所示,其中圖2(a)為現有靜態混合器;圖2(b)為新型靜態混合器。溢流為鋁酸鈉溶液,底流為赤泥顆粒與鋁酸鈉溶液組成的固液混合物。工作過程中,底流與溢流沿各自入口流入管道中,經過靜態混合器的作用后,沿同一出口流出管道,實現均勻混合的目的。

圖2 計算流體域

1.2 基本假設

計算流體域內主要包含赤泥顆粒和鋁酸鈉溶液,為典型的固液兩相流。本文在保證求解精度和反應主要規律的前提下,做出如下假設:

(1)介質為連續、不可壓縮流體;

(2)流體域內溫度恒定,不考慮能量傳遞;

(3)赤泥顆粒為均勻的球形顆粒;

(4)不考慮壓力對流體粘度的影響,流體粘度為常數;

(5)考慮重力、浮力和流體間曳力。

1.3 控制方程

基于上述假設,湍流模型采用標準的κ-ε模型,則靜態混合器計算流體域的控制方程包括連續性方程、動量方程、湍動能κ方程、湍動能耗散率ε方程,如下所示:

連續性方程:

(1)

動量方程:

(2)

湍動能κ方程::

(3)

湍動能耗散率ε方程:

(4)

式中:ρ——固相或液相的密度,kg/m3;

U——固相或液相的速度,m/s;

F——固相與液相間的曳力,kg/(m2·s2);

g——重力加速度,m/s2;

μe——有效湍動粘度μe=μ+μt,

Gk——由平均速度梯度引起的湍動能κ的產生項,kg/(m·s3);

Gb——由浮力引起的湍動能κ的產生項,kg/(m·s3);

c1ε、c2ε、cμ——經驗常數取值為c1ε=1.44、

c2ε=1.92、cμ=0.09;

σκ——與湍動能κ對應的Prandtl數,σκ=1.0;

σε——與耗散率ε對應的Prandtl數,σε=1.3。

1.4 邊界條件

溢流全為鋁酸鈉溶液,密度1059 kg/m3,流速1.83 m/s。底流為鋁酸鈉溶液與赤泥顆粒的混合物,固含575 g/L,赤泥顆粒密度3000 kg/m3,對應體積分數19.17%,流速1.63 m/s。出口采用壓力出口,初始壓力0 MPa,參考壓力為標準大氣壓。壁面采用無滑移壁面,在近壁區采用標準壁面函數法。

2 模擬結果分析

2.1 混合效果分析

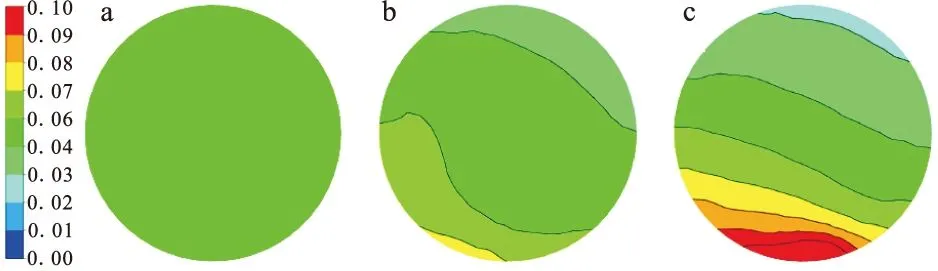

混合效果是衡量靜態混合器性能好壞的重要指標,通過分析料漿中赤泥顆粒的分布狀態,可以判斷靜態混合器的混合效果。基于上述模型及方法,分別對現有靜態混合器和新型靜態混合器進行數值模擬,為更加直觀體現靜態混合器的作用,對相同工況下、無靜態混合器的管道進行數值模擬。因為底流與溢流經靜態混合器作用后沿同一出口流出,所以出口平面赤泥顆粒的分布狀態即可表征料漿中赤泥顆粒的分布狀態。圖3所示為出口平面赤泥顆粒體積分數云圖,其中圖3(a)為新型靜態混合器;圖3(b)為現有靜態混合器;圖3(c)為無靜態混合器的管道。

圖3 出口平面赤泥顆粒體積分數云圖

分析可知,對于無靜態混合器的管道,料漿中的赤泥顆粒表現出明顯的沉降分層現象,大部分赤泥顆粒在重力作用下沉積在管道底部。現有靜態混合器對底流和溢流進行了一定程度的混合,但仍可以觀察到明顯的分層現象。新型靜態混合器對底流和溢流進行了充分混合,赤泥顆粒在料漿中均勻分布,無明顯分層現象。由此可見,新型靜態混合器具有更強的混合能力。

2.2 流動性分析

料漿在通過靜態混合器時,通常會發生分流、撞擊、旋轉、合流,若靜態混合器內葉片結構及分布不合理,會導致流場中存在死區,料漿進入死區后無限循環,無法流出。死區所占有的空間無法被利用,造成不必要的浪費,且死區中的料漿往往流速較低,更易結疤。因此,有必要研究新型靜態混合器中是否存在死區以判斷其是否容易結疤。圖4所示為新型靜態混合器流線圖,可以看出,料漿在新型靜態混合器內依次發生了分流、旋轉、撞擊、合流,所以底流和溢流能夠充分混合。新型靜態混合器內不存在死區且料漿整體流速較高,所以新型靜態混合器流動性較好且不易結疤。

圖4 新型靜態混合器流線圖

2.3 葉片尺寸優化

新型靜態混合器由兩種葉片組成,葉片一具有整流作用,尺寸及安裝角依據混合器管道直徑相對固定。葉片二具有混合作用,尺寸不固定,尺寸大小影響著混合效果和壓降。因此,有必要對葉片二的尺寸進行優化設計以進一步提升新型靜態混合器的綜合性能。葉片二為扇形結構,圓心角的大小決定了葉片整體尺寸。本文設計了三種扇形葉片,各葉片的圓心角分別為15°、30°、45°,依次對應圖5(a)、圖5(b)、圖5(c)。

圖5 具有不同圓心角的葉片二平面圖

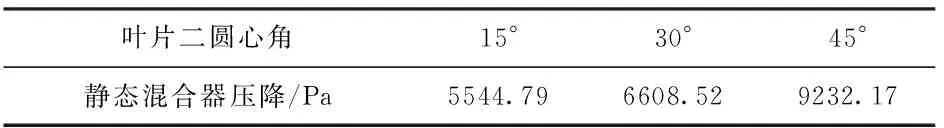

同樣基于上述模型及方法,對不同尺寸的葉片進行數值模擬及結果后處理,得到出口平面赤泥顆粒體積分數云圖如圖6所示。圖6(a)、圖6(b)、圖6(c)分別對應圓心角15°、30°、45°。從圖中可以看出,當葉片二圓心角為15°時,出口平面產生了輕微分層現象,當葉片二圓心角為30°和45°時,赤泥顆粒在料漿中均勻分布,無明顯分層現象。由此可見,當葉片二圓心角達到30°時,新型靜態混合器具有很好的混合能力,若繼續擴大葉片二圓心角,不會進一步提升混合能力,且更大的葉片尺寸會增加管道流體阻力及材料成本。

圖6 不同葉片對應的出口平面赤泥顆粒體積分數云圖

為進一步分析葉片二尺寸對流場的影響,這里研究了不同尺寸導致的壓力損失,即料漿流經靜態混合器的壓降。表1所示為不同葉片二圓心角對應的靜態混合器壓降。可以看出,圓心角越大,靜態混合器壓降越大,這是因為葉片尺寸隨圓心角增大而增大,大尺寸葉片對料漿產生更大的阻力,管道直徑相同,阻力增大導致壓強增大,所以圓心角越大,靜態混合器壓降越大。

表1 不同葉片二圓心角對應的靜態混合器壓降

綜合前述分析可知,葉片二的最佳圓心角為30°,此時新型靜態混合器具有混合能力強、壓力損失小的特點。

3 結 論

本文提出一種新型靜態混合器,并基于計算流體動力學方法對不同靜態混合器的內部流場進行了數值模擬。基于數值模擬結果,對靜態混合器的混合效果及流動性進行了對比分析,并對新型靜態混合器進行了葉片尺寸優化,得出如下結論:

(1)新型靜態混合器具有更強的混合能力,對于給定工況,底流和溢流經新型靜態混合器作用后能夠充分混合,赤泥顆粒在料漿中均勻分布,無明顯沉降分層現象。

(2)新型靜態混合器內部流場基本不存在死區,其內部料漿流動性較好且流速較高,不易結疤。

(3)新型靜態混合器由兩種葉片組成,葉片二的最佳圓心角為30°,此時新型靜態混合器具有混合能力強、壓力損失小的特點。