公路橋梁檢測中荷載試驗的應用

任書才

山西路橋集團第六工程有限公司六分公司 山西陽泉 045000

公路橋梁荷載試驗是一種涉及面廣、技術含量高、細致、復雜的工作。對于公路橋梁進行荷載試驗,主要目的就是要評定已建橋梁在運營過程中的承載能力與新建橋梁的承載能力。針對公路橋梁的運營荷載等級,檢測公路橋梁的受力性能能否滿足設計要求是一種非常有效的評定方法。基于此,本文就公路橋梁檢測中荷載試驗的應用展開了探討。

1 荷載試驗簡析

荷載試驗是一種極為重要的公路橋梁檢測方法,荷載試驗具有顯著的直觀性、可靠性。在對舊橋梁進行檢測評定過程中,如果進行荷載試驗,應在狀態不明確的條件來進行評定。目前,公路橋梁荷載試驗大致包括靜載試驗、動載試驗兩種類型。其中,所謂靜載試驗,就是指將適量的靜力荷載施加在公路橋梁上,對公路橋梁結構進行檢測,并以此為重要依據,合理確定試驗荷載對公路橋梁結構造成的影響,同時對公路橋梁的撓度、應變進行有效測定。在類似條件下,比較分析實測值與理論值,選取校驗系數作為指標參數與衡量標準,對公路橋梁實際的承載力與具體狀況進行科學評估。在對公路橋梁的實際承載力進行評定過程中,需要根據相關理論來進行有效計算,假如公路橋梁結構比較復雜,在這種情況下想,?建立科學的有限元模型。與模型計算結果相比,假如實際測量結果與其之間存在一定的差別,有關人員應及時修正有限元模型。

2 項目背景

此公路橋梁項目中主橋的長度是409.5m,引橋的長度是280m,主跨采用五跨一聯結構(40m+3×50m×40m),同時從上行與下行方向以7.0m為間隔距離進行雙向布設。上部結構設計的是預應力變截面連續箱梁單箱雙室截面與垂直腹板結構,其中箱梁頂的寬度是16.5m,底板的寬度是10.5m,兩側均設置了挑臂(長度是2.75m),梁端與跨中的高度均是1.55m,中跨支座部位梁的高度是2.5m。腹板支座的寬度是76.5m,跨中寬度是42.5m,3塊腹板均采用同尺寸進行設計。底板支座的厚度是33.5m,跨中厚度是23.5m,主要表現為線性變化。從箱梁的頂面建立單向橫坡(其中坡率是2%),選擇剛性扭轉型式。此項目箱梁箱室中布設了預留孔,以便于進行后期檢查與維修,箱梁結合縱向預應力體系進行設計,腹板預應力鋼束則結合豎彎結構進行設計,第一個施工段采用雙向張拉,余下的施工段都采用連接器完成連接張拉。頂板預應力鋼束選擇的是“直索+兩端張拉”模式,底板采用齒板方式進行錨固。主橋的橋寬設計是剛性防護欄(寬度0.5m)+人行道(寬度是4.5m)+車行道(寬度是12.5m)+人行道(寬度是4.5m)+剛性防護欄(寬度是0.5m)。橋面結構設計是防水混凝土層(厚度是6.5cm)+SMA罩面層(厚度是5cm)。此公路橋梁項目設計的車速是60km/h,橋面的設計坡度必須≤3%,行車荷載是城-A級。

2.1 荷載試驗

此公路橋梁項目實施荷載試驗的核心目的是檢測橋梁結構的受力狀態與承載性能,然后確定橋梁結構受力狀態是否滿足規范要求,從而實現公路橋梁運行狀態的評定,為公路橋梁運營監測與管理提供真實、有效依據。本文結合公路橋梁項目實際情況,嚴格按照《公路橋梁荷載試驗規程》(JTGT-J21-01-2015)等相關規定要求實施橋梁靜載與動載試驗[1]。

2.2 靜載試驗

(1)試驗荷載。此項目靜載試驗通過結合荷載效率系數實現最大荷載水平的有效確定,其中靜載效率系數根據公式①進行確定。

公式(1)中,Sstat代表的是檢測位置處于試驗荷載狀態下的相應內力變形數值;S代表的是檢測位置處于設計荷載狀態下的相應內力應變數值;δ代表的是動力系數設計數值[2]。本次橋梁結構靜載試驗中設計的荷載效率數值范圍是0.8至1.05,同時試驗荷載選擇的是340kN汽車(數量是5臺)與100kN汽車(數量是1臺),以等效彎矩是設計彎矩最大值進行荷載具體部位的布設,最后計算得出的靜載效率系數η見表1。

表1 靜載彎矩和荷載效率系數

試驗過程。此項目中橋梁變形撓度觀測點主要是順著橋跨的2側L/4跨中與3L/4支點進行布設,全聯一共包含了16個觀測點,采用精密水準儀實現橋梁結構荷載撓度測量。而應力測點則是建立在跨中截面與墩支點截面,全聯一共包含了25個測點,選擇應變采集儀完成應力變量的精準測量。正式開始靜載試驗之前必須對加載汽車進行過磅稱重,同時停在橋梁結構檢測部位之外,當一切就緒才能夠進場實施預加載,仔細、認真讀取測量設備數值。在預加載車輛駛離檢測橋梁結構部位之后,把測量儀器讀數調整為零,然后進行第一次空載讀數。當檢測加載實施之后,一共布設了3個載位點,其中跨中截面采用的是3級加載,而跨中加載結束之后并不卸載,同時從墩支點截面位置進行加載(數量是2臺340kN汽車),達到穩定并持續30min之后準確讀取數值[3]。考慮到氣溫條件直接影響著靜載試驗結果,因此靜載試驗時間選擇為22:00至6:00。

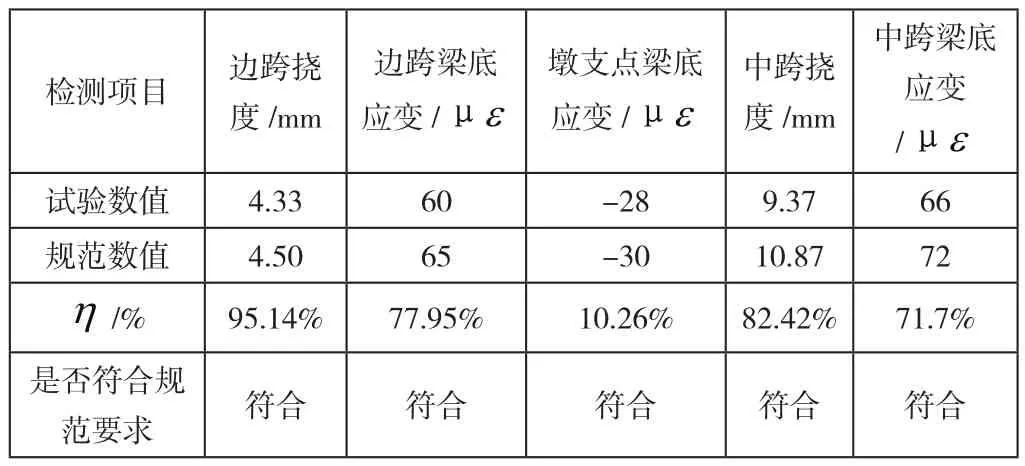

試驗結果。此項目中靜載試驗結果見表2。通過分析可知,橋梁結構處于荷載狀態下的截面撓度、應力應變試驗數值都小于設計數值,同時最大撓度產生的殘余變形、最大應變部位殘余應變小于20%,所有試驗檢測結果都滿足了規范要求。

表2 靜載試驗檢測結果

注意事項。實施靜載試驗階段需要確保橋梁結構穩定,同時試驗階段禁止影響結構穩定、安全,因此靜載試驗時應選擇階梯式加載模式,逐步有序增加汽車荷載,在滿足設計荷載要求后及時停止加載,然后根據設計要求步驟以及時間完成卸荷。此項目靜載試驗階段汽車的行駛速度≤5.0km/h,以保證靜載試驗檢測結果的有效性與準確性。

2.3 動載試驗

試驗原理。從本質上分析,動載試驗是指橋梁結構處于動載狀態下的各參數變化測試,比如結構振動頻率、振動幅度以及阻尼等相關參數,然后實現橋梁動力特點與承載力評價。相較于靜載試驗而言,動載試驗并不需要觀察測量載荷車輛實際位移量變化,從測點位置安裝加速度以及振頻傳感器,實現橋梁結構狀態變化的觀測[4]。動載試驗主要分為脈動試驗、強迫試驗,其中脈動試驗必須長期觀測與記錄橋梁處于不同狀態下的各項振動參數,同時實施波普分析。由于此項目任務比較重,允許的觀測時間較短,因此橋梁結構動載試驗采用強迫動載試驗方式。

試驗過程。基于零荷載狀態下,以自然脈動模式實現橋梁振頻、振幅與阻尼等相關參數測量。實施動載試驗之前,從L/2中跨和L/2邊跨等有關部位建立2個測點,選擇專業速度傳感器完成橋梁結構振頻測量,認真、仔細記錄各項數據,通過DASP動態信號軟件計算得出具體試驗結果[5]。動載試驗階段,選擇100kN汽車(數量是1臺)以30km/h、40km/h與50km/h速度行駛與剎車,然后分別測量橋梁結構振頻、振幅與阻尼等相關參數。與此同時,選擇100kN汽車(數量是1臺)從15cm至20cm高處以自由下落方式朝向橋梁施加振動力,緊接著準確測量橋梁結構振頻、振幅以及阻尼等各項參數。

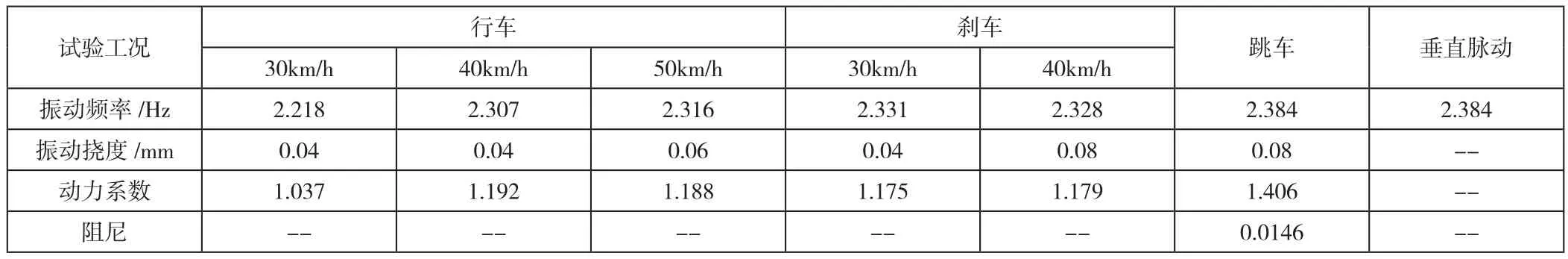

試驗結果。通過ANSYS模型與試驗檢測各項數據計算得出動載試驗結果,其中邊跨動載試驗結果詳見表3。根據動載試驗結果可知,此橋梁動載試驗的振型實際測量數值大于設計數值,則表明橋梁結構的動剛度實際數值比設計數值大,而且沖擊系數符合規范要求。

表3 邊跨動載試驗結果

3 結語

本文以實際公路橋梁工程項目為例,分別從靜載試驗、動載試驗方面研究了荷載試驗在公路橋梁檢測中的應用。實踐表明,此公路橋梁結構的撓度、沖擊系數以及應力應變等都滿足規范要求,且橋梁結構的動力性能表現良好,因此僅需要對橋梁進行監測與管制,針對局部風化與損傷實施加固養護處理。